李葆華,劉軍平,仇 軍

( 河鋼集團承鋼公司 板帶事業部,河北 承德 067002)

摘要: 分析了鋼液中高熔點非金屬夾雜物的來源與產生機理,對夾雜物進行兩種鈣處理的原理。通過對比試驗,研究了轉爐在終點氧活度較低的情況下,鋼水中夾雜物變性規律。鋼水到 LF 爐不喂鈣線,僅通過調節 LF 爐頂渣 w( CaO) /w( A2O3 ) ,從而達到對鋼水中高熔點非金屬夾雜變性的目的,改善了鋼水的可澆性,冶煉同期縮短 3 min,鋼水質量合格率 100%。關鍵詞: LF 爐; 造渣制廢; 優化

0 引言

河鋼承鋼具有獨特的釩鈦資源特點,致使高爐鐵水中的硫偏高。由于河鋼承鋼采用提釩—煉鋼雙聯工藝,造成渣系單一、轉爐終點硫含量高,給精煉增加了脫硫負擔,所以 LF 爐的造渣制度應根據氬站硫含量確定加入石灰量,石灰的加入量也基本根據經驗判斷。LF 爐脫氧采取鋁強脫氧,脫氧產生的Al2O3 等氧化物依靠高堿度頂渣吸收,處理結束后進行喂鈣線處理。為了保證夾雜物充分上浮,采取不低于 10min 的弱吹氬。上述造渣工藝精煉成本

高、處理周期長,并且鋼水可澆性差[1]。

鈣處理工藝目前廣泛應用于冶金行業,生產低碳低硅鋼最大的問題就是鋼水可澆性差,目前各大鋼廠煉鋼脫氧都是采用鋁制脫氧劑。鋁制脫氧劑脫氧效果好,未起到脫氧作用的酸溶鋁溶解到鋼液中可以細化晶粒,提高鋼的塑韌性。但是,它的脫氧產物 Al2O3 熔點很高,在鋼液中不容易上浮去除[2]。為此,要對其進行變性處理,冶金行業形成的共識是鈣元素可以對 Al 2O3 進行變性,使其成為低熔點復合型夾雜,然后再和其他夾雜物碰撞長大,最后經過LF 爐的弱吹氬操作上浮被頂渣吸收。

1 鋼液中高熔點夾雜物的產生與變性原理

1. 1 鋼水中高熔點夾雜物產生的機理轉爐出鋼時,操作工人會根據轉爐終點鋼水的氧化性向鋼包加入適量的鋁制脫氧劑。脫氧過程中會發生如下化學反應:

2[Al]+3[O]= ( Al2O3 ) ( 1)

生成大量的 Al2O3一部分進入爐渣中,一部分溶解在鋼液中。當鋼液到達 LF 爐工序時,繼續深脫氧、造渣脫硫。此時,鋼液中含有 Al2O3 以及未脫氧的 Als。鋼包上方的頂渣中含有大量 CaO、MgO等物質,所以在鋼 - 渣界面會發生如下反應:

2[Al]+3( MgO)渣=3[Mg]+ ( Al2O3 )渣 ( 2)

2[Al]+3( CaO)渣=3[Ca]+ ( Al2O3 )渣 ( 3)

[Mg]+[O]+ ( Al2O3 )夾雜物= ( MgO·Al 2O3 )夾雜物 ( 4)

z[Ca]+ ( xMgO·yAl2O3)夾雜物= z[Mg]+[zCaO·( x-z) MgO·yAl2O3]夾雜物 ( 5)

由于鋼包內襯聚集有大量鎂元素,在高溫下會向鋼液內擴撒,會發生如下反應:

3[Mg]+4 ( Al2O3 )夾雜物=3( MgO·Al 2O3 )夾雜物 +2[Al] ( 6)

其中 Al2O3和 MgO· Al2O3是高熔點夾雜物,必須通過變性去除。

1. 2 鈣處理原理

通過上述反應(1)~(6)式可以知道,鋼液中的高熔點夾雜物主要是Al 2O3和 MgO·Al 2O3 ,鈣處理主要是針對這兩種非金屬夾雜物的變性。但是,這兩種夾雜物的變性原理是不一樣的,當轉爐終點氧活度較低時,轉爐脫氧之后鋼水的夾雜物主要為MgO·Al 2O3 ,只有少量的Al 2O3,此時鈣處理的原理是利用鋼液中少量的鈣離子和 MgO·Al 2O3 結合形成低熔點的 CaO·MgO·Al 2O3達到夾雜物變性的目的。當轉爐終點氧活度較高時,轉爐脫氧之后,鋼液中溶解過量的Al 2O3,必須向鋼水中打入鈣線進行鈣處理,隨著鋼水中鈣含量的不斷增加,夾雜物中鈣的含量也在增加,形成的復合夾雜物依次為CA6、CA2、CA、C12A7、C3A ( C 與 A 分別代表CaO和Al 2O3 ) ,其中前兩個夾雜物的熔點均在1 700 ℃以上,CA的熔點在1600 ℃,都高于連鑄中包的澆鑄溫度,在連鑄溫度下呈固態,澆鑄時易于粘附在水口壁上。當轉爐終點氧活度過高時,鈣處理的原理就是通過喂入適量的鈣線,將鋼液中過量的Al 2O3

發生反應生成低熔點的 C12A7 或 C3A,從而改善鋼水可澆性。

2 試驗方法

2. 1 工藝流程

河鋼承鋼冶煉低碳低硅鋼采取的工藝流程: 提釩→轉爐煉鋼→ LF →板坯連鑄。提釩轉爐供氧提取釩渣,之后將提釩半鋼兌入煉鋼轉爐,吹煉終點符合工藝要求出鋼,之后再經 LF 升溫、脫硫、鈣處理、弱吹氬,最后吊至板坯連鑄澆鑄成板坯。

2. 2 試驗目的

本試驗主要研究在轉爐終點氧活度較低的情況下( 轉爐終點氧活度小于600 ppm) ,在 LF 爐處理結束后不經喂鈣線處理,只是通過調節 LF 爐頂渣的w( CaO) /w(Al2O3 ) 能否達到對鋼液夾雜物變性,以提高鋼水可澆性。

2. 3 試驗方案

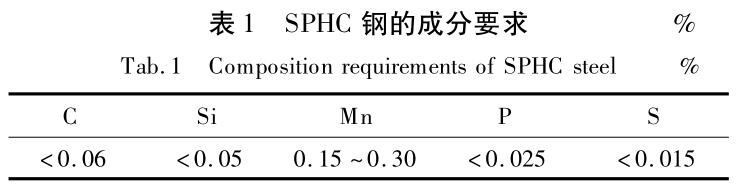

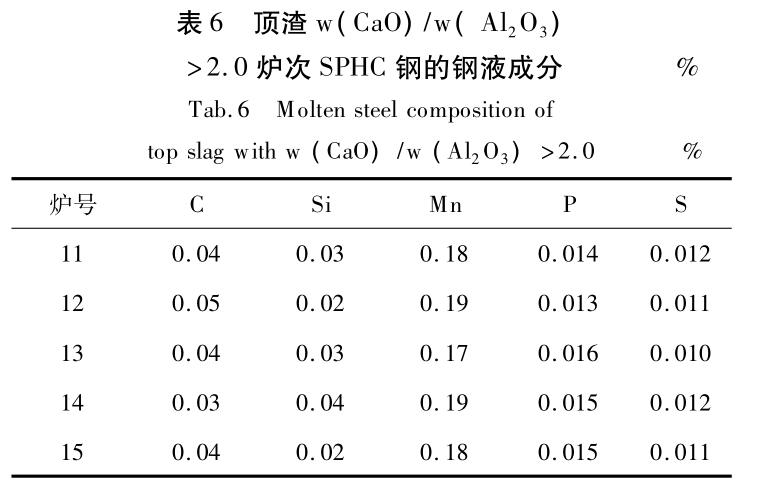

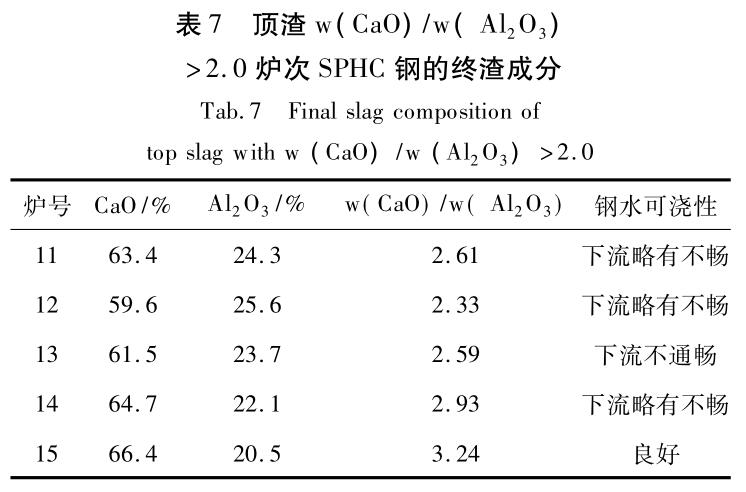

本次試驗使用鋼種為 SPHC,試驗 15 爐次。將此 15 爐 次 根 據 精 煉 爐 頂 渣 中 不 同 w ( CaO ) /w( Al2O3) 分為3個對比組,主要研究精煉頂渣中不同w( CaO) /w( Al2O3 )對鋼水可澆性和脫硫效果的影響。SPHC 鋼種成分如表 1 所示。

2. 4 試驗步驟

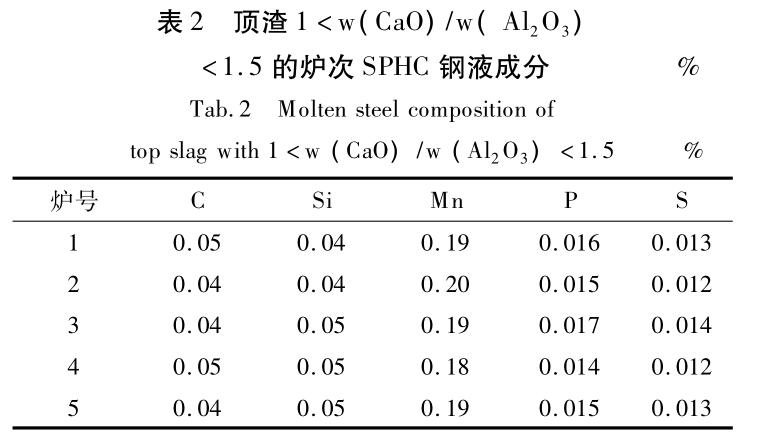

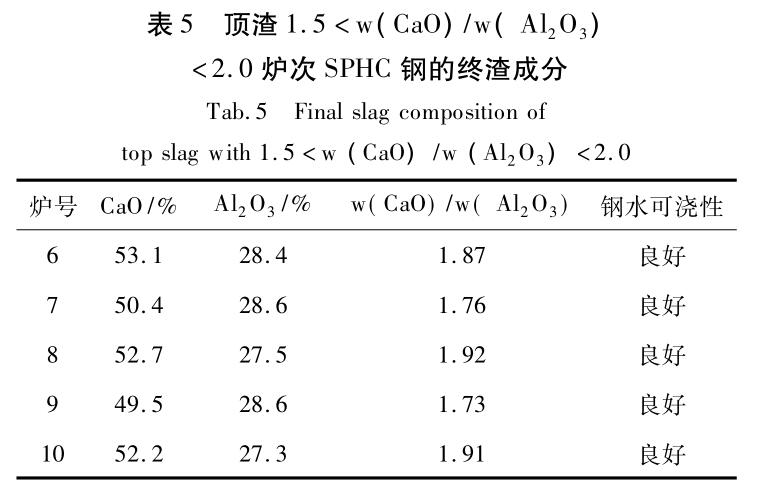

第一步: 將15爐將要試驗的爐次按照:1.0 <w( CaO) /w( Al2O3 ) <1.5、1.5 <w ( CaO ) /w( Al2O3 ) <2.0、w( CaO) /w( Al2O3 ) >2.0 的標準分為 3 組。

第二步: 實際生產過程嚴格按照以上標準控制頂渣 w( CaO) /w( Al2O3 ) 。

第三步: 每爐次處理結束后分別取鋼樣和終渣樣,送化驗室化驗。

2. 5 試驗結果

試驗結果如表 2 ~7 所示。

2. 6 試驗結果分析

2. 6. 1 頂渣 w( CaO) /w( Al2O3 ) 對脫硫的影響

由表 2、4、6 中的數據可以發現,當頂渣1.0<w( CaO) /w(Al2O3) <1.5、w ( CaO) /w (Al2O3) >2.0時脫硫效果不好,頂渣1.5<w( CaO) /w(Al2O3 )<2.0 時脫硫效果最好。這是因為當頂渣1.0 <w( CaO) /w(Al2O3 ) <1.5時,爐渣堿度不夠,CaO 的活度低造成脫硫效果差。當頂渣w ( CaO ) /w(Al2O3) >2.0 時,由于渣系中 CaO 質量分數超過55%,CaO 的溶解度已經達到飽和,頂渣中存在不能溶解的 CaO,造成頂渣流動性下降,脫硫的動力學條件變差,從而導致脫硫效果差。

2. 6. 2 頂渣 w( CaO) /w(Al2O3) 對鋼水可澆性的影響

由表 3、5、7 中的數據可以發現,當頂渣1.0 <w( CaO) /w ( Al2O3 ) < 1.5和頂渣w ( CaO ) /w( Al2O3 ) >2.0時鋼水可澆性不好,頂渣1.5 <w( CaO) /w(Al2O3) <2.0 時鋼水可澆性最好。這是因為當頂渣1.0< w( CaO) /w( Al2O3) <1.5 時,爐渣堿度低,CaO 的活度低,Al2O3的活度高,頂渣中的Al2O3就會通過鋼渣界面向鋼液里傳輸。

鋼包包襯的耐火材料里存在有大量鎂元素,鎂元素就會從濃度高的包襯向濃度低的鋼液中擴散,然后與鋼液中的Al2O3反應生成高熔點的 MgO·Al2O3尖晶石導致鋼水可澆性差。當爐頂渣中 w ( CaO) /w( Al2O3 ) >2.0 時,爐渣堿度高,CaO 的活度高,并且混有大量未溶解 CaO 顆粒,未溶解的 CaO 顆粒有可能進入到鋼液中和 SiO2 或Al2O3反應生成高熔點的硅酸鈣或鋁酸鈣,造成鋼水可澆性差。

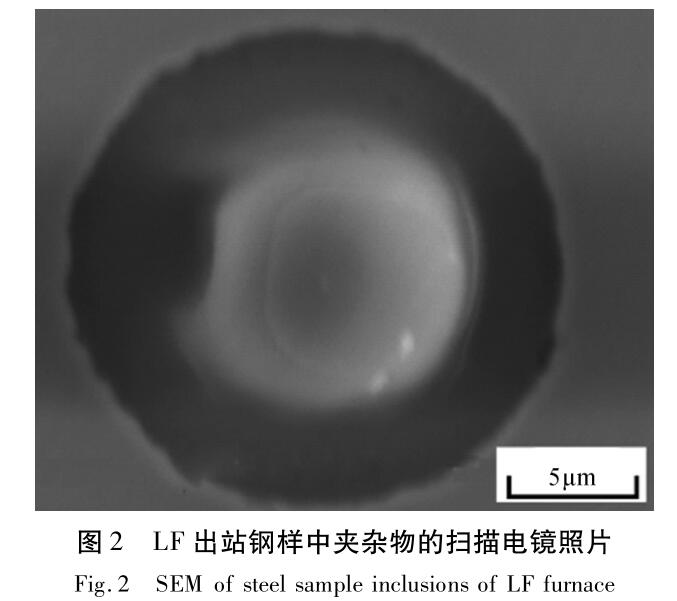

另外,CaO 的活度高,在頂渣中 CaO 可以電離出大量鈣離子。鈣離子擴散到鋼液中可以和 MgO·Al2O3 尖晶石反應生成低熔點的 CaO·MgO·Al2O3復合型非金屬化合物。經許多冶金工作者發現,要想實現 MgO·Al2O3尖晶轉變成低熔點的CaO·MgO·Al2O3復合型非金屬化合物,只需要很少的鈣離子就可以完成轉變。如果鈣離子過多,鈣離子會把 CaO·MgO·Al2O3中的 MgO 還原,生成 CaO·Al2O3化合物,CaO·Al2O3同樣是高熔點化合物,也會導致鋼水可澆性差。所以頂渣中的w( CaO) /w(Al2O3) 不宜太高,也不宜太低。經試驗,w( CaO) /w( Al2O3) 控制在1.5~2.0比較合適。如圖 1、圖 2 所示為優化后鋼樣中夾雜物的掃描電鏡照片及能譜分析結果,優化后的夾雜物得到了很好變性,尺寸較小、形狀較規,并且是為復合型夾雜,熔點較低,易于上浮去除。

綜上所述,LF 頂渣 w( CaO) /w(Al2O3) 控制在1.5~2.0,脫硫和鋼水可澆性都能達到很好的效果。當轉爐終點氧活度不高的情況下可以通過調節 LF爐頂渣 w( CaO) /w( Al2O3 ) ,使鋼液中的高熔點非金屬夾雜變性為低熔點非金屬夾雜物。

2. 7 優化效果

通過優化 LF 造渣制度,減少喂線工序,達到了鈣處理的效果、降低了鋼水硫的不合格率,并且改善了鋼水可澆性。在生產過程中統計了一個月的生產數據,冶煉周期縮短 3 min,鋼水合格率達到 100%,未出現鋼水下流不通暢現象,增加了連澆 5 爐。

3 結論

( 1) 在轉爐終點氧活度小于 600 ppm 的情況下,可以通過調節 LF 爐頂渣 w( CaO) /w(Al2O3) 以對鋼液夾雜物變性。

( 2) LF 頂渣 w( CaO) /w(Al2O3)控制在1.5~2.0,脫硫和鋼水可澆性都能達到很好的效果。