王天才

(南京盛昌再生資源有限公司,南京 210032)

摘要:為研究解決回轉窯提鋅生產中存在的原料低鋅化、操作經驗化以及焙燒過程中窯體“結圈”等問題,在對鋼鐵含鋅粉塵處理模式與技術進行簡要介紹和對比的基礎上,本文系統性地分析了影響回轉窯處理鋼鐵含鋅粉塵的三大關鍵技術因素。一是合理的原料配比結構(粒度、水分、品位、固定碳、燒損與堿度等),二是科學的工藝參數調整(回轉窯轉速、填充率與物料停留時間),三是合適的燃燒過程控制(高溫帶溫度、長度與焙燒終點)。同時,筆者對各工藝要素的控制原則與操作要點進行了探討分析。

關鍵詞:回轉窯;鋼鐵含鋅粉塵;技術

鋼鐵含鋅粉塵是鋼鐵生產流程產生的固體廢棄物,具有種類多、產量大、成分復雜等特點,其中既含有較高的Fe、CaO、C 等有價值組分,又含有K、Na、Zn、Cl 等有害元素,使其循環利用受到了很大的限制。因此,鋼鐵含鋅粉塵的高效資源化利用是鋼鐵企業面臨的一大難題,也是當前冶金工作者研究的熱點。

1 鋼鐵含鋅粉塵處理現狀及存在問題

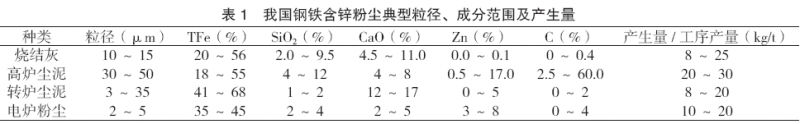

鋼鐵含鋅粉塵按產生工序可分為燒結灰、高爐塵泥、轉爐塵泥、電爐粉塵等。根據鋼鐵生產各工序特點,一般高爐塵泥含碳較高,轉爐塵泥含鐵較高,電爐粉塵含鋅較高。表1 是我國鋼鐵含鋅粉塵典型粒徑、成分范圍及產生量[1-2]。

1.1 鋼鐵含鋅粉塵處理模式

鋼鐵含鋅粉塵處理分閉路循環(又稱內循環或小循環)與開路循環(又稱外循環或大循環)兩種模式。前者主要配加在燒結工序的混合料中,鋅也就隨燒結礦進入高爐,并在高爐內循環富集,部分以粉塵形式離開高爐后又配入燒結工序中,依次循環往復。這種模式存在鋅的富集問題,故應對其進行脫鋅處理后再返回鋼廠主流程,即采用開路循環模式——鋼鐵生產主流程尤其是煉鐵高爐不存在鋅富集與結瘤等工藝設備運行問題,但存在投資大、生產成本高和環境污染等新問題[1]。

1.2 幾種提鋅方法對比及回轉窯工藝特點

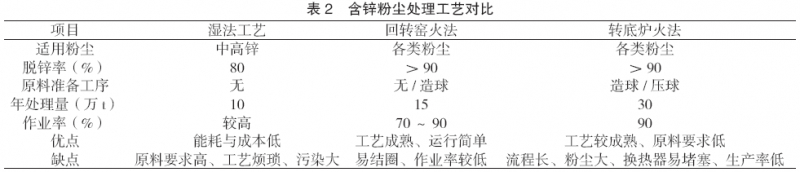

含鋅粉塵處理工藝分濕法與火法兩大類,目前鋼廠普遍采用的提鋅處理方法仍是火法工藝。火法工藝不論是回轉窯還是轉底爐,其基本原理都是利用鋅沸點較低(907℃)、高溫易揮發的性質,通過還原使粉塵中的鋅揮發再富集回收。回轉窯作為鋼鐵含鋅粉塵提鋅選鐵的火法工藝之一,和與之并存的轉底爐等工藝相比,具有工藝成熟、投資成本較低、設備運行簡單等優點,詳情如表2 所示[3]。

回轉窯工藝在國內應用較廣泛,能實現鋼鐵含鋅粉塵的高附加值資源化利用,是一種非常有實用意義的含鐵塵泥處理工藝,并且可打開含鋅粉塵“內循環”體系,避免鋅元素在高爐內循環富集。但是,從技術操作性與行業整體性等方面而言,也存在規模小、經濟性差、原料要求高、技術研究不深等問題,尤其是生產過程中窯內高溫段易結圈現象似乎成了行業“頑疾”,嚴重制約回轉窯工藝技術的推廣與發展,亟待從技術上進行系統分析、研究和改進。

隨著電爐粉塵與污泥被列入2016 年8 月1 日起施行的新《國家危險廢物名錄》,眾多與鋼鐵企業配套而又沒有該類危廢處置資質的獨立回轉窯廠家,將越來越面臨高爐干法除塵灰與轉爐塵泥等低鋅原料的提鋅難題。要解決以上回轉窯處理鋼鐵含鋅粉塵的諸多生產技術“痛點”,必須解決好合理的原料配比結構、科學的工藝參數調整和合適的燃燒過程控制等三個方面問題。

2 合理的原料配比結構

回轉窯生產的配料結構十分重要,對混合料至少應關注、檢測與核算粒度、水分、品位(Zn 與Fe)、固定碳、燒損與堿度等指標。

2.1 粒度及水分

粒度及水分是在保證混合料混勻與環保、減少揚塵的前提下改善混合料制粒性能的前提。由于鋼鐵含鋅粉塵的粒徑一般在2 ~ 50μm,粒度較其他鋼鐵或氧化鋅生產的原料要細得多,故適宜的混合水分高達15% 左右。

2.2 Zn 與Fe 品位

為保證回轉窯生產的經濟性,一般要求混合料含Zn ≥ 5%,Fe ≥ 30%,以滿足成品次氧化鋅作為再生鋅原料的可銷售性(含Zn ≥ 30%)與爐渣作為鐵精粉返回鋼廠使用的可行性(含Fe ≥ 55%,含Zn ≤ 0.5%)。

2.3 固定碳

一定比例的固定碳是混合料燃燒及鐵、鋅等金屬氧化物還原反應的基礎。北京科技大學張建良等通過試驗研究指出,理論上在含碳球團的還原焙燒過程中,只有當碳氧原子比大于1 時,鐵氧化物和鋅鉛等金屬氧化物才能被完全還原[2]。因此,用于提鋅的鋼鐵含鋅粉塵中可以配有足量的含碳較高的高爐塵泥,從而有效減少甚至不配外加碳源。假定在鼓風量一定的條件下,固定碳(或發熱值)不足,會使窯內高溫帶整體后移或縮短,造成燃燒反應不完全,鋅無法被完全還原析出,爐渣含鋅增高且易黏結;反之則會有較多液相生成,明顯可見從窯頭排出的爐渣仍在著火。

2.4 燒損

燒損與原料所含的固定碳、S、Zn 等可燃性或揮發性成分含量有關,影響爐渣鐵精粉的Fe 品位與產出比。一般鋼鐵含鋅粉塵的燒損可達30%,保證了回轉窯焙燒過程中Fe 元素的還原與富集回收。

2.5 堿度

塵泥的二元堿度(CaO/SiO2)不僅會影響其成型性能,更會影響其熔分造渣性能[2]。必要時適當外配堿性熔劑,以提高原料的二元堿度,有助于焙燒過程中造渣、提鋅、選鐵、脫氯及脫硫等一系列化學反應的進行。

3 科學的工藝參數調整

作為核心設備的回轉窯,其直徑、長度、傾角三大外在固定設備參數是衡量工廠規模與生產能力的主要標志。但是,在生產實踐中,真正影響焙燒反應的是回轉窯轉速、填充率與物料停留時間三大關鍵可變工藝參數。

3.1 回轉窯轉速

轉速是影響物料在回轉窯內運動狀態的決定性因素。為直觀性與形象化,按轉速從低到高,物料在回轉窯內的運動狀態可分別描述為堆積滑移、階梯運動、滾動、小瀑布拋落、大瀑布拋落與離心運動六種狀態。其中對應物料緊貼窯壁進行離心運動而不掉落的上限速度稱為臨界轉速[4]。一般回轉窯生產的適宜轉速應小于臨界轉速的15% ~ 20%,使物料在回轉窯內呈滾動狀態,從而保證物料在窯內良好翻動,固氣相充分接觸與反應。如果轉速過低,會直接導致處理量降低,窯尾返料增多,同時物料在窯內翻動情況不好,也造成爐渣含鋅增高。反之,轉速太快,雖然暫時可提高原料處理量,但不易保持窯內高溫帶溫度與穩定的鋅揮發率。實際生產操作中,由于設計缺陷與認識不足,存在的普遍問題是實際轉速偏低。因此,應科學開展提高窯速焙燒試驗,至少保持回轉窯轉速在0.5 r/min 左右。

3.2 填充率

填充率又稱充填系數,是指回轉窯內物料所占回轉窯容積的百分數。當物料停留時間不變時,回轉窯內物料填充率增大,能提高回轉窯產量,但是由于料層增厚,物料運動受到限制,因此對物料的翻動和焙燒不利。填充率過小,則設備生產能力沒有有效發揮。在生產實踐中,回轉窯的填充率以小于15% 為宜。

3.3 物料停留時間

物料在回轉窯內的停留時間一般需要在工廠設計時根據試驗來確定,通常設計為2 h 以上。根據需要的停留時間結合一定的富余系數選擇回轉窯的規格,再按選定的規格型號參數核算停留時間。實際上,因物料在回轉窯內停留時間受物料粒度、黏度、比重、水分、充填系數、風速、壓力、燃燒與反應情況等影響,計算出的停留時間只能作為參考。

4 合適的燃燒過程控制

回轉窯內的燃燒過程控制是鋅還原揮發作業的關鍵因素,應根據爐渣含鋅、窯內物料的燃燒、黏結和窯襯磨損腐蝕情況綜合確定焙燒制度[5]。焙燒制度的確定和管理是回轉窯生產技術管理的重要內容,主要包括焙燒溫度,終點控制,窯頭鼓風風量、壓力、方向與窯尾抽風負壓等。

根據窯內各區間溫度變化,一般從窯尾至窯頭按溫度從高到低劃分為四段,依次為干燥段、預熱段、高溫段、冷卻段。其中,高溫段是鋅被還原析出的主要反應段,生產實踐表明,高溫段溫度以1 100 ~1 200℃(窯尾進料干燥預熱段650 ~ 1 000℃)、高溫段長度以窯身總長的1/3 ~ 2/3 為宜,焙燒終點位置離窯頭擋料圈0.5 m 左右。一般認為,除穩定的固定碳量與鼓風供氧外,適當增加鼓風量和窯尾負壓,可以延長高溫段長度,反之則可縮短高溫段長度。

生產實踐表明,窯尾負壓過高,則風速加快,反應帶后移,窯尾溫度升高,容易造成窯內大量煙塵顆粒物隨氣流進入煙道,雖然產量有所提高,但影響成品次氧化鋅的品質,嚴重時還會加劇窯尾進料溜槽的磨損及燒壞。南京盛昌再生資源有限公司φ3200×45 000 回轉窯生產線以配套處理南京鋼鐵聯合有限公司含鋅含鐵粉塵為主,設計處理能力10 萬t/a。

2018 年9-10 月曾專門進行過窯頭雙鼓風管對生產指標影響的焙燒試驗,初步結論是:鼓風量適當增加,回收次氧化鋅產量提高,Zn 品位會有降低,而鼓風管方向布置對整體焙燒結果影響有限。

4.1 鋼鐵粉塵中鋅的存在形式與析出反應溫度

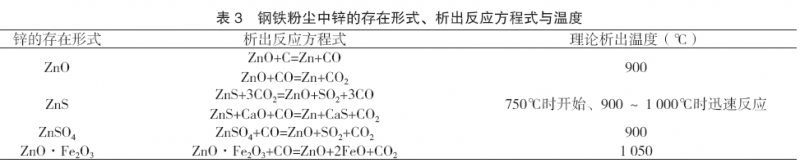

根據化驗分析,鋼鐵粉塵中鋅的可能存在形式主要包括ZnO、ZnS、ZnSO4、ZnO·Fe2O3 等, 它們的理論析出反應溫度如表3 所示[6]。

根據表3 鋼鐵粉塵中鋅的各種可能存在形式,理論上鋅的析出反應溫度均< 1 050℃,這一溫度同時也滿足鋼鐵粉塵中的Fe2O3 在CO 還原氣體作用下階梯式還原反應的溫度要求——Fe2O3 高溫下在CO 還原氣體作用下,有可能被還原成FeO(380 ~ 800℃)與金屬Fe(800 ~ 850℃)。北京有色金屬研究總院惠志林等通過焙燒溫度與時間對鋅揮發影響的小型試驗得出結論,在溫度1 050℃條件下焙燒30 min,鋅的揮發率可達94%[7]。考慮管狀爐試驗是在實驗室理想條件下進行的,而工業生產實際的影響因素很復雜,故建議回轉窯生產過程中高溫帶溫度控制< 1 200℃。

4.2 結圈機理與控制分析

在回轉窯焙燒過程中生成的高溫液相、軟熔物與其他固態物料黏結在一起,就表現為結團結塊,黏附在窯內耐火磚表面上就是結皮結圈。黏附的物料愈多,則結塊愈大、結圈愈厚。結圈會造成料層不均勻、回轉窯系統阻力增大、回轉窯內有效截面積縮小,嚴重影響回轉窯的產能,同時縮短了窯襯的使用壽命。

安徽工業大學殷磊明等曾取樣,采用XRF、SEM和EDS 等測試方法對南京盛昌再生資源有限公司窯中結圈物的化學組成和礦相組成進行分析,研究了窯中結圈物的形成機理[8]。結果表明,導致結圈最主要的原因是煤灰的堆積和物料中各種氧化物反應形成的低熔點化合物在窯中高溫的作用下形成了液相,結圈物的最主要的化學成分是鐵和鐵的氧化物以及CaO、SiO2、Al2O3 等。內層結圈以固相固結為主,液相粘結為輔,結圈物組成以鐵的浮氏體、鈣長石為主。中層結圈主要是液相黏結造成的,黏結相主要是橄欖石類液相和鋁酸鹽類液相以及鐵的浮氏體和黃長石、尖晶石類物質。外層結圈主要是液相黏結,結圈物以金屬鐵液相、鐵的浮氏體和硅酸鈣為主[8-11]。

根據以上分析結果可知,煤灰和粉末狀物料是結圈的基礎物質,長石、尖晶石類礦物是窯中物料黏附和液相結晶的核心,局部高溫和大量低熔點物質是大量液相形成的條件[8]。

為此,應堅決貫徹“均勻準點、低溫控熔”原則,有針對性地做好以下抑制回轉窯結圈的措施:加強對提鋅原料的化學成分、工業礦相與冶金性能分析,優先選用燃燒灰分少、脈石含量低、軟熔溫度高的鋼鐵粉塵及含鋅礦物作為提鋅生產原燃料;強化原燃料的混勻作業,改善混合料品種、粒度、成分及水分分布的均一性,避免因混合不均造成焙燒生產過程中局部過燒過熔而結圈;焙燒制度應努力避免窯內高溫區集中,嚴格控制高溫帶溫度< 1 200℃;勤觀察窯頭火焰與造渣情況,精準控制焙燒終點,避免使窯內高溫帶整體后移;通過適當提高原料的堿度以及降低配碳量,有效降低窯中FeO 及其他低熔點物的生成,進而減少窯中液相產生。

5 結論

回轉窯作為鋼鐵含鋅粉塵提鋅選鐵的火法工藝之一,具有投資成本較低、設備運行簡單、鋅回收率較高等優點,在研究解決一些關鍵工藝問題后,仍將具有廣闊的發展前景。其中,合理的原料配比結構是回轉窯正常生產的基礎,人們應重點關注粒度、水分、品位(Zn 與Fe)、固定碳、燒損與堿度等指標。科學的工藝參數調整是回轉窯產能提升的保證,其中回轉窯轉速、填充率與物料停留時間是影響回轉窯生產的三大關鍵可變工藝參數。合適的燃燒過程控制是回轉窯工藝操作的關鍵,人們應堅決貫徹“均勻準點、低溫控熔”原則,控制高溫區結圈。

參考文獻

[1] 郭培民,王 磊,孔令兵. 鋼廠含鋅粉塵處理方式探討[EB/OL].(2017-8-29)[2019-05-07].

http://www.gtjia.com/detail_371793.html.

[2] 張建良,李 洋,袁 驤,等. 中國鋼鐵企業塵泥處理現狀及展望[J]. 鋼鐵,2018,53(6):1-10.

[3] 張 偉. 工業化含鋅粉塵處理技術現狀及分析[J].鞍鋼技術,2018,(2):10-15.

[4] 周取定,孔令壇. 鐵礦石造塊理論及工藝[M]. 北京:冶金工業出版社,1992.

[5] 李時晨,朱玉芹. 回轉窯高溫還原揮發處理難選低品位氧化鋅礦[J]. 云南冶金(縣鄉礦業版),1992,(4):13-15.

[6] 彭容秋. 鋅冶金[M]. 長沙:中南大學出版社,2005.

[7] 惠志林,王正勛. 高爐除塵污泥回收鋅的研究[J].有色金屬(冶煉部分),1998,(2):20-22.

[8] 殷磊明,周 云,李 陽. 回轉窯處理鋼鐵廠含鋅粉塵結圈機制的研究[J]. 冶金工程,2017,4(2):77-84.

[9] 范曉慧,甘 敏,袁禮順,等. 氧化球團鏈篦機——回轉窯結圈機理的研究[J]. 鋼鐵,2008,43(3):15-20.

[10] 黃柱成. 回轉窯結圈物的形成機理[J]. 直接還原鐵論壇,2015,1(2):26-35.

[11] 馬福輝,楊曉源,寧加明,等. 昆鋼球團回轉窯結圈研究與預防[J]. 燒結球團,2006,31(5):19-22.