胡德順,王光偉,劉喜亮

(鞍鋼集團朝陽鋼鐵有限公司,遼寧朝陽122000)

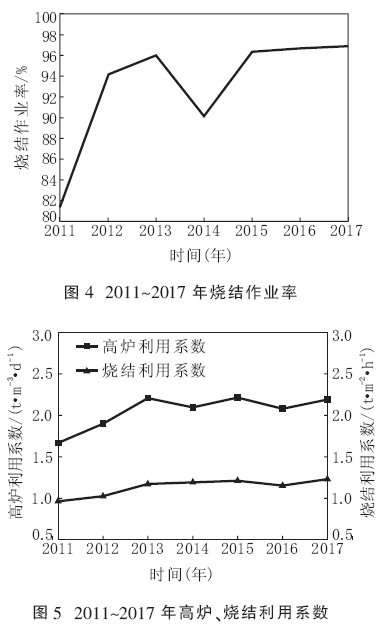

摘要: 針對鞍鋼集團朝陽鋼鐵有限公司煉鐵廠單高爐生產(chǎn)的工藝情況, 為了保證高爐長周期穩(wěn)定順行,實現(xiàn)高爐低成本經(jīng)濟化冶煉,從高爐管理、成本管理和設(shè)備零故障管理三個方面,開展了鐵前系統(tǒng)科學(xué)化生產(chǎn)管理實踐,有效推動了高爐的高效化生產(chǎn),實現(xiàn)了鐵前配礦成本與市場趨勢的一致性,燒結(jié)作業(yè)率和高爐、燒結(jié)利用系數(shù)均穩(wěn)步提高。

關(guān)鍵詞: 鐵前系統(tǒng);科學(xué)管理;高效生產(chǎn);長周期穩(wěn)定順行

高爐長周期穩(wěn)定順行,才能有效發(fā)揮其產(chǎn)能,降低生產(chǎn)成本。由于高爐爐況能否長期穩(wěn)定,不僅取決于高爐操作管理, 也與整個鐵前的系統(tǒng)化管理密切相關(guān), 因此, 鞍鋼集團朝陽鋼鐵有限公司(以下簡稱朝陽鋼鐵)結(jié)合自身單高爐生產(chǎn)的工藝特點, 不斷總結(jié)鐵前系統(tǒng)科學(xué)化生產(chǎn)的管理和操作經(jīng)驗,開展“以控制重大事故為前提,以高爐長周期穩(wěn)定順行為中心” 的降成本工作, 同時實施“以嚴控原燃料質(zhì)量為突破口,以模板化管理為手段, 以量化指標為依據(jù), 以趨勢化管理為判斷標準”的各項管理工作,強化各級管理人員的管控水平。通過建立高爐診斷模型、鐵前配礦結(jié)構(gòu)模型,實施成本日清日結(jié)管理、設(shè)備零故障管理,有效地推動高爐高效化生產(chǎn),實現(xiàn)高爐低成本冶煉。

1 鐵前系統(tǒng)概況

朝陽鋼鐵鐵前系統(tǒng)包括1 座年吞吐物料量1 200 萬t 的機械化綜合原料場, 1 臺年生產(chǎn)能力為260 萬t 的265 m2 燒結(jié)機;2 座6 m 50 孔焦爐及與其配套的1 套125 萬t 干熄焦設(shè)施;1 座年生產(chǎn)能力為200 萬t 的2600 m3 高爐。朝陽鋼鐵屬單系統(tǒng)生產(chǎn), 高爐的穩(wěn)定順行對整個公司的生產(chǎn)經(jīng)營至關(guān)重要。

2 高爐管理

朝陽鋼鐵煉鐵廠實行從原燃料采購到鐵水產(chǎn)出的鐵前系統(tǒng)全過程、系統(tǒng)化管理,建立了以高爐穩(wěn)順行為中心的高爐診斷管理模型, 突出對重點過程的控制,實現(xiàn)高爐的高效、穩(wěn)定生產(chǎn)。高爐診斷模型主要包括5 方面內(nèi)容。

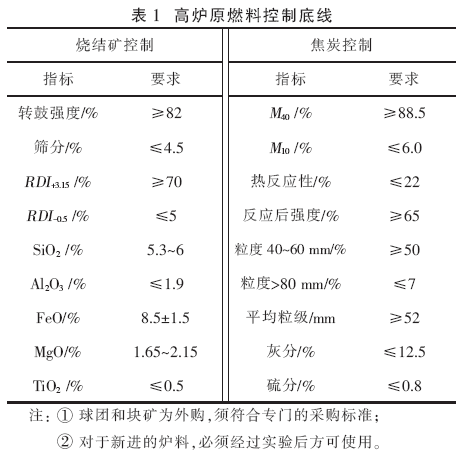

2.1 建立高爐原燃料控制底線

高爐原燃料質(zhì)量穩(wěn)定是高爐爐況長期穩(wěn)定的前提條件。原燃料質(zhì)量波動過大,必然會導(dǎo)致高爐穩(wěn)定性下降,因此,朝陽鋼鐵建立了高爐原燃料質(zhì)量控制底線,并提出了品種結(jié)構(gòu)調(diào)整要求。高爐原燃料控制底線見表1。在品種結(jié)構(gòu)調(diào)整方面,要求① 高爐使用焦炭全部為廠內(nèi)生產(chǎn),配煤結(jié)構(gòu)每月至多調(diào)整一次;② 燒結(jié)配礦結(jié)構(gòu)每月至多變動一次;③ 高爐配礦保持燒結(jié)礦比例相對穩(wěn)定,酸性料替換采用逐步過渡的方式。

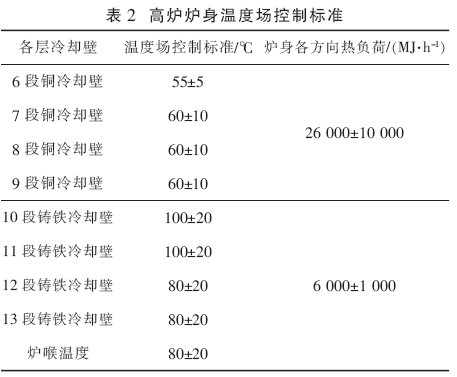

2.2 建立高爐溫度場管理模型

高爐爐體溫度場管理主要包括爐缸管理和爐身管理。爐缸管理主要針對鐵水物理熱指數(shù)和爐芯溫度水平, 相應(yīng)的控制標準為爐芯溫度(430±30) ℃、鐵水物理熱指數(shù)3.0±0.5,通過燃料結(jié)構(gòu)的調(diào)整來確保爐缸的工作狀態(tài)。爐身管理主要針對爐腹、爐腰、爐身和爐喉等溫度場的溫度及熱流強度,相應(yīng)控制標準見表2,通過裝料制度和水量水溫的調(diào)整,有目的地控制渣皮的脫落和形成,保持合理的操作爐型,確保合理的煤氣流分布。

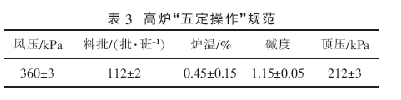

2.3 建立高爐操作模型

為避免外界條件變化對高爐穩(wěn)定性的影響,提出了高爐“五定操作”,即定風壓、定料批、定爐溫、定堿度、定頂壓,具體規(guī)范見表3;并在高爐生產(chǎn)操作中嚴格執(zhí)行“五定操作”,為高爐穩(wěn)定順行奠定操作基礎(chǔ)。

2.4 形成趨勢化管理模型

趨勢化管理主要以高爐為中心, 每月對高爐的運行數(shù)據(jù)進行統(tǒng)計和分析, 形成“高爐運行評價”、“高爐長壽管理”總結(jié)。2017 年1 月~2018 年2 月高爐爐芯溫度變化趨勢如圖1 所示。

由圖1 可以看出,2017 年7 月~2018 年2 月,高爐爐芯溫度持續(xù)下滑,爐缸工作狀態(tài)變差。結(jié)合生產(chǎn)實際情況, 對爐芯溫度下降趨勢進行分析:2017 年9 月焦炭實物質(zhì)量及粒級波動大, 灰分呈上升趨勢, 是爐芯溫度低于400 ℃的主要原因;2017 年10 月11 日干熄焦檢修, 將入爐焦比提高至390 kg/tFe, 爐芯溫度被控制在合理范圍內(nèi);2017 年11 月高爐年休且出現(xiàn)4 次非計劃休風,使爐芯溫度快速下滑, 低于350 ℃;2017 年12 月至2018 年2 月,爐缸治理需要焦炭支撐,但焦炭實物質(zhì)量和粒級仍沒有得到改善, 爐芯溫度下降趨勢沒有得到控制。

綜合分析可知:① 外部原因?qū)е赂郀t頻繁休風,是爐芯溫度持續(xù)下滑的誘因;② 焦炭實物質(zhì)量差,是爐缸工作狀態(tài)持續(xù)得不到改善的主因。針對此種情況,采取提高入爐焦比、提高鐵水物理溫度、降低鐵水中鈦含量、提高鼓風動能以及改善焦炭質(zhì)量等應(yīng)對措施。經(jīng)過約2 個月的治理,爐芯溫度回升,高爐順行得到保障。

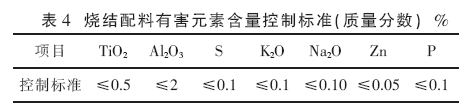

2.5 形成有害元素管理模型

自2013 年起建立了高爐有害元素分析模型,每個季度對高爐爐料及與生產(chǎn)相關(guān)的原料進行一次取樣化驗,所取樣品包括爐渣、除塵灰、高爐原燃料和燒結(jié)原燃料等20 種物料,掌握其鋅、鉀、鈉等有害元素的基礎(chǔ)數(shù)據(jù), 監(jiān)控高爐有害元素負荷水平, 并根據(jù)資源水平制定燒結(jié)原料有害元素控制標準,見表4。

高爐有害元素主要控制措施:① 在燒結(jié)混勻料中停配干法灰、轉(zhuǎn)爐塵泥等,避免有害元素循環(huán)富集;同時,密切監(jiān)控各種物料中堿金屬和鋅的含量,及時減配或停配有害元素含量高的物料,使高爐鋅負荷和堿金屬負荷在一定范圍內(nèi)保持動態(tài)平衡。堿金屬負荷控制在4 kg/t 以內(nèi),鋅負荷控制在0.4 kg/t 以內(nèi),最大限度降低有害元素對高爐的危害。② 通過高爐操作適當控制爐渣堿度、鎂鋁比等,提高爐渣排堿量,適當控制中心氣流,促進有害元素排出;通過控制焦炭粒級,降低有害元素對焦炭的氣化作用,使高爐保持長周期穩(wěn)定順行。

3 成本管理

朝陽鋼鐵煉鐵廠采用二級成本控制體系,將成本控制分為廠級和工區(qū)級。每月將公司下達到廠的成本指標通過成本分解表分解到各科室、工區(qū)管理人員;然后按照“干什么管什么”的原則,通過崗位的成本分解卡片將產(chǎn)量、能源、原燃料消耗和輔材等成本項目, 以消耗定額的形式分解到各操作崗位。

3.1 實施周成本測算制度

專門設(shè)立成本組,建立38 項工藝成本控制點和25 項能源成本控制點, 做到成本日清日結(jié),并結(jié)合周成本預(yù)測進行總結(jié)分析, 及時調(diào)整導(dǎo)致成本升高的因素,逐步形成成本預(yù)測(先算后干)、過程控制(邊算邊干)、成本改進(干完核算)的管理機制。

3.2 實施鐵前配礦一體化

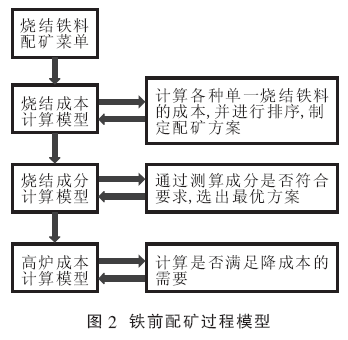

鐵前配礦成本約占生鐵成本的60%, 使配礦結(jié)構(gòu)科學(xué)經(jīng)濟是降低生鐵成本最有效的措施。朝陽鋼鐵通過近幾年的生產(chǎn)實踐, 實現(xiàn)了燒結(jié)配礦與高爐的聯(lián)動, 并建立了適用于自身生產(chǎn)的高爐配礦結(jié)構(gòu)模型和配礦菜單。朝陽鋼鐵鐵前配礦過程模型如圖2 所示。通過配礦菜單確定配礦品種;通過計算配礦結(jié)構(gòu)成分,確定是否滿足生產(chǎn)要求;最后通過成本測算,確定是否滿足降成本需要。

3.3 實施燃料成本經(jīng)濟化

燃料成本經(jīng)濟化主要通過三方面實現(xiàn):① 采取技術(shù)措施降低噴吹煤成本。2014 年高爐噴煤工區(qū)通過采取全氮噴吹、降低系統(tǒng)氧含量等技術(shù)手段,將煙煤配比由50%提高至65%,成為鞍鋼集團內(nèi)部噴吹煤成本最低的工區(qū)。② 調(diào)整噴吹煤品種結(jié)構(gòu),降低成本。2015 年在煙煤比例提高后,采用西山貧煤替代陽泉煤,克服了貧煤粘性大、易堵槍的不利因素,將貧煤比例提高至60%,進一步降低了噴煤成本。③ 根據(jù)成本測算和爐缸工作狀態(tài),調(diào)整煤焦結(jié)構(gòu),實現(xiàn)燃料成本最低。

4 設(shè)備零故障管理

朝陽鋼鐵是單高爐生產(chǎn), 設(shè)備保障是高爐長周期穩(wěn)定運行的關(guān)鍵。煉鐵廠采用“設(shè)備零故障”管理模式,通過三個方面對設(shè)備進行管理:

① 按照設(shè)備的關(guān)鍵程度將設(shè)備分為A、B、C 三類,同時,對煉鐵廠區(qū)域內(nèi)的所有設(shè)備進行歸類,并制定《A 類設(shè)備管理檢修策略》,提高檢修質(zhì)量。

② 制定設(shè)備互檢和巡檢制度。設(shè)備互檢由設(shè)備室人員及各工區(qū)設(shè)備主管人員參加, 對全廠設(shè)備的隱患、記錄、點檢、潤滑等情況進行檢查;設(shè)備巡檢由設(shè)備室人員負責,主要對設(shè)備進行不定期抽查,以彌補定期互檢存在的不足, 實現(xiàn)設(shè)備穩(wěn)定運行。

③ 以“零事故、零故障、零隱患”為目標,提高設(shè)備點檢質(zhì)量,減少設(shè)備事故對生產(chǎn)的影響,杜絕非計劃休風。

5 實踐效果

朝陽鋼鐵通過實施高爐診斷管理模型,為高爐標準化操作提供了依據(jù);通過成本管理為鐵前系統(tǒng)降本增效提供了方向; 通過設(shè)備零故障管理,為鐵前長周期穩(wěn)定順行提供了保障。鐵前系統(tǒng)的科學(xué)化管理強化了單高爐生產(chǎn)系統(tǒng)的穩(wěn)定性,為實現(xiàn)鐵前系統(tǒng)“均衡、穩(wěn)定、高效”生產(chǎn)奠定了基礎(chǔ)。

5.1 實現(xiàn)鐵前配礦成本緊跟市場節(jié)奏

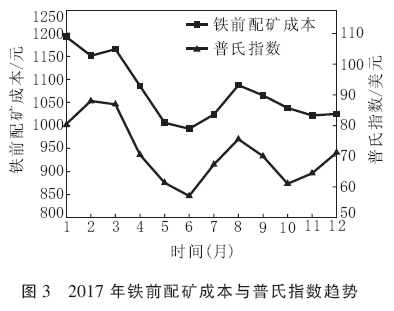

煉鐵廠積極參與采購決策,與部門聯(lián)動,即保證質(zhì)量要求,又充分考慮經(jīng)濟性,2017 年做到了鐵前配礦成本與市場趨勢的一致。2017 年鐵前配礦成本與普氏指數(shù)趨勢如圖3 所示。

5.2 實現(xiàn)鐵前系統(tǒng)穩(wěn)步強化

對于單高爐生產(chǎn)系統(tǒng), 高爐長周期穩(wěn)定順行是關(guān)鍵,也是經(jīng)濟冶煉的重點。朝陽鋼鐵的鐵前科學(xué)管理以高爐為中心, 結(jié)合鐵前系統(tǒng)單高爐生產(chǎn)的短板,不斷對人、設(shè)備、原料、技術(shù)進行強化,從而使各項經(jīng)濟指標科學(xué)、有序地提升,實現(xiàn)燒結(jié)一個半月檢修一次, 高爐三個月檢修一次的常態(tài)化管理,燒結(jié)作業(yè)率整體呈上升趨勢(2014 年由于煉鋼事故,燒結(jié)被迫停產(chǎn)7 天,作業(yè)率有所降低),高爐、燒結(jié)利用系數(shù)穩(wěn)步增加。2011~2017 年燒結(jié)作業(yè)率見圖4,2011~2017 年高爐、燒結(jié)利用系數(shù)見圖5。

6 結(jié)語

(1) 高爐長周期穩(wěn)定順行是單高爐生產(chǎn)的關(guān)鍵,也是經(jīng)濟冶煉的重點。朝陽鋼鐵基于單高爐生產(chǎn)的工藝特點,以高爐為中心,對鐵前系統(tǒng)進行模板化、趨勢化管理。通過進行高爐管理、成本管理和設(shè)備零故障管理,鐵前配礦成本緊跟市場節(jié)奏,鐵前系統(tǒng)各項經(jīng)濟指標均有所提升, 且實現(xiàn)了燒結(jié)一個半月檢修一次, 高爐三個月檢修一次的常態(tài)化管理。

(2) 高爐診斷模型的實施為高爐標準化操作提供了依據(jù); 強化成本管理為鐵前系統(tǒng)降本增效提供了方向; 設(shè)備零故障管理為高爐長周期穩(wěn)定順行提供了保障。

(3) 朝陽鋼鐵鐵前系統(tǒng)科學(xué)化管理, 有利于強化單高爐生產(chǎn)系統(tǒng)的穩(wěn)定性,降低生產(chǎn)成本,是實現(xiàn)鐵前系統(tǒng)“均衡、穩(wěn)定、高效”生產(chǎn)的基礎(chǔ),實踐效果良好,具有借鑒意義。