趙志堅1 劉順心2 裴勇梅1 劉永超1 丁建國1

(1.首鋼京唐鋼鐵聯(lián)合股份有限公司冷軋作業(yè)部;2.唐山科技職業(yè)技術(shù)學(xué)院機(jī)電系)

摘要:本文簡單介紹了冷軋激光焊機(jī)設(shè)備及激光焊機(jī)焊接時序,詳細(xì)描述了激光焊機(jī)工作過程中的電動伺服控制系統(tǒng)和閥控缸控制系統(tǒng),圖解了激光焊機(jī)核心閉環(huán)自動位置控制系統(tǒng)的流程,該文對冷軋激光焊機(jī)的設(shè)備使用和維護(hù)具有一定的指導(dǎo)意義。

關(guān)鍵詞:激光;焊機(jī);位置控制;冷軋

20 世紀(jì)60年代初CO2等激光器誕生后,激光技術(shù)很快就在焊接領(lǐng)域得到了應(yīng)用,隨著高功率激光器的出現(xiàn),激光深熔焊得到迅速的發(fā)展。高功率激光焊接能量密度高,能焊接高硬度、高脆性及高熔點、高強(qiáng)度的材料;激光焊接時通過小孔效應(yīng),能獲得較大的焊接深度,且焊縫的組織致密、強(qiáng)度高,焊縫的機(jī)械性能相當(dāng)于或優(yōu)于母材;激光焊接熱影響區(qū)和變形區(qū)都很小,無需后續(xù)工序處理;可對高熔點、高熱導(dǎo)率、物理性質(zhì)差異較大的異種或同種金屬材料進(jìn)行焊接;激光焊接是無接觸加工,沒有工具損耗和工具調(diào)換等問題。[1]

1 冷軋激光焊機(jī)簡介

將激光用于焊接機(jī)器人是激光焊的一種重要形式,將激光器安裝在焊接機(jī)器人上進(jìn)行焊接,大大提高了焊接機(jī)器人的焊接質(zhì)量和適用范圍,該系統(tǒng)具有焊接速度快、功效高、全自動化特點,在船板、汽車生產(chǎn)線中激光焊接機(jī)器人具有越來越重要的地位。[2]

傳統(tǒng)的閃光對焊焊機(jī)、滾焊焊機(jī)只能焊接低強(qiáng)度鋼材并且焊接帶鋼的最小厚度只能達(dá)到 1.5mm 左右。由于閃光焊接影響到鋼材質(zhì)量,并且在軋制時,特別是軋制高強(qiáng)度鋼種時,容易產(chǎn)生更多細(xì)小的縫隙,激光焊接技術(shù)很好的解決了這一難題。冷軋激光焊機(jī)負(fù)責(zé)原料帶鋼頭尾的焊接,完成產(chǎn)線無頭軋制生產(chǎn),大大提高了冷軋生產(chǎn)線的工作效率。冷軋板厚大多0.1~6.5mm,焊縫間距0~1mm,因此焊機(jī)設(shè)備對控制精度要求很高。

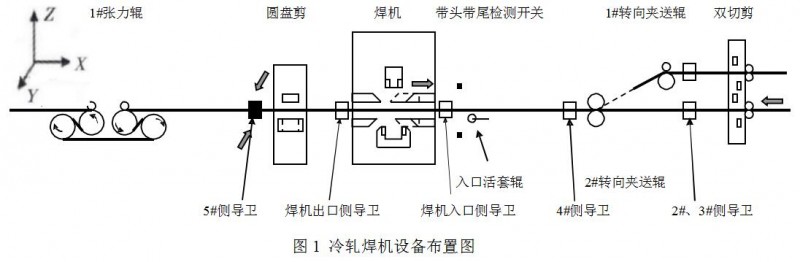

冷軋焊機(jī)設(shè)備布置圖如圖1所示。焊機(jī)主要設(shè)備有入口活套輥、帶頭帶尾檢測開關(guān)、焊機(jī)入出口側(cè)導(dǎo)衛(wèi)、切邊剪、入出口夾鉗、沖孔設(shè)備、激光頭、喂絲設(shè)備等。

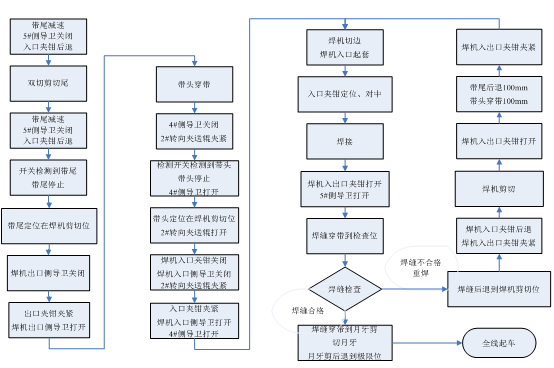

圖2 焊機(jī)焊接制時序圖

焊機(jī)焊接控制時序如圖2所示,在整個焊接時序中,基本上全是各種設(shè)備的位置控制,梳理整個控制過程,焊機(jī)自動位置控制(APC)匯總?cè)绫?所示。

表1 焊機(jī)自動位置控制(APC)匯總表

|

序號 |

控制名稱 |

執(zhí)行元件 |

反饋元件 |

控制精度 |

|

1 |

入口剪刃調(diào)整 |

電磁閥控液壓缸 |

線性編碼器 |

±0.025 |

|

2 |

出口剪刃調(diào)整 |

電磁閥控液壓缸 |

線性編碼器 |

±0.025 |

|

3 |

入口支撐輥高度調(diào)整 |

電磁閥控液壓缸 |

線性編碼器 |

+0~-0.05 |

|

4 |

入口夾鉗水平橫移對中調(diào)整 |

電磁閥控液壓缸 |

線性編碼器 |

±1.0 |

|

5 |

焊縫間隙調(diào)整 |

電磁閥控液壓缸 |

線性編碼器 |

±0.025 |

|

6 |

入口夾鉗高度調(diào)整 |

電磁閥控液壓缸 |

線性編碼器 |

-0~+0.05 |

|

7 |

激光頭z軸高度調(diào)整 |

電磁閥控液壓缸 |

線性編碼器 |

±0.05 |

|

8 |

調(diào)整輪高度調(diào)整 |

電磁閥控氣動缸 |

線性編碼器 |

±0.1 |

|

9 |

后碾壓輪高度調(diào)整 |

電磁閥控氣動缸 |

線性編碼器 |

±0.1 |

|

10 |

激光頭x軸高度調(diào)整 |

交流伺服馬達(dá) |

脈沖編碼器 |

±0.05 |

|

11 |

喂絲 |

交流伺服馬達(dá) |

脈沖編碼器 |

- |

|

12 |

活套輥起套 |

電磁閥控氣動缸 |

光電開關(guān) |

- |

|

13 |

入出口側(cè)導(dǎo)衛(wèi)位置調(diào)整 |

電磁閥控液壓缸 |

光電開關(guān) |

- |

|

14 |

入口夾鉗穿帶 |

電磁閥控液壓缸 |

光電開關(guān) |

- |

|

15 |

入出口夾鉗夾緊 |

電磁閥控液壓缸 |

光電開關(guān) |

- |

|

16 |

沖孔 |

電磁閥控液壓缸 |

光電開關(guān) |

- |

|

17 |

剪切 |

電磁閥控液壓缸 |

光電開關(guān) |

- |

|

18 |

C型架移動 |

交流伺服馬達(dá) |

脈沖編碼器 |

- |

2 激光焊機(jī)位置控制系統(tǒng)

激光焊機(jī)自動位置控制系統(tǒng)分電動伺服控制和閥控缸控制系統(tǒng)兩種。

電動伺服控制包括交流伺服驅(qū)動和直流伺服驅(qū)動兩種,交流伺服系統(tǒng)因其相比于直流伺服系統(tǒng)更加優(yōu)越的性價比,已逐步占據(jù)工業(yè)現(xiàn)代化發(fā)展中運動控制的主導(dǎo)地位。電動伺服系統(tǒng)按控制方式分開環(huán)控制、半閉環(huán)控制和全閉環(huán)控制三類,開環(huán)系統(tǒng)伺服電機(jī)由PLC發(fā)出脈沖信號進(jìn)行控制,而無反饋信號,開環(huán)系統(tǒng)的精度一般由伺服驅(qū)動系統(tǒng)本身的精度所決定,無法通過運動部件實時的運行狀態(tài)進(jìn)行反饋或調(diào)整,因此其精度不高,但具有穩(wěn)定性好、控制簡單、成本低、維護(hù)方便等優(yōu)點,如激光焊機(jī)中喂絲控制;半閉環(huán)控制和全閉環(huán)控制屬于閉環(huán)控制系統(tǒng),他們的區(qū)別是位移測量元件的采樣點若是從執(zhí)行機(jī)構(gòu)中的電機(jī)或絲桿端部引出則為半閉環(huán)控制,如焊機(jī)的C型架移動位置控制,位移采樣點若是由工作臺上的運動部件上直接引出的則為全閉環(huán)系統(tǒng),如焊機(jī)的激光頭x軸高度調(diào)整控制。

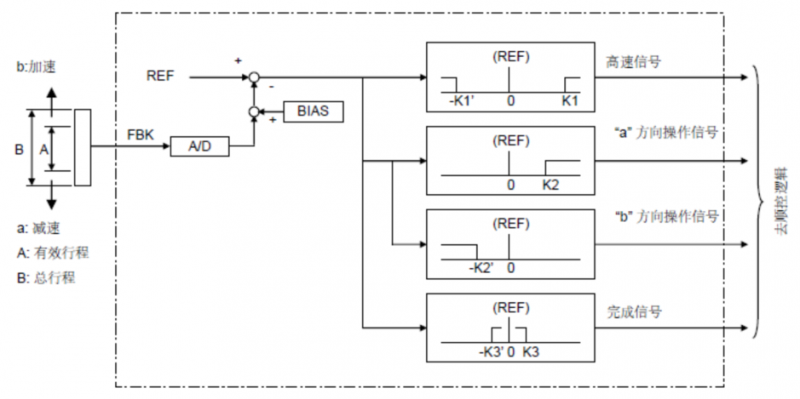

圖3 閥控缸自動位置控制 (APC) 框圖

閥控缸位置控制系統(tǒng),分為簡單位置控制系統(tǒng)和精確位置控制系統(tǒng)。簡單閥控缸位置控制系統(tǒng)采用電磁閥和液壓缸、氣動缸控制,由接近開關(guān)檢測位置,控制精度要求較低,如焊機(jī)中的活套輥起套、入出口側(cè)導(dǎo)衛(wèi)位置調(diào)整、入口夾鉗穿帶、入出口夾鉗夾緊、沖孔、剪切等的控制;精確閥控缸位置控制采用電磁閥、液壓缸、氣動缸、位置檢測線性編碼器組成閉環(huán)自動位置控制系統(tǒng)(APC),如焊機(jī)的入出口剪刃調(diào)整、入口支撐輥高度調(diào)整、入口夾鉗水平橫移對中調(diào)整、焊縫間隙調(diào)整、入口夾鉗高度調(diào)整、激光頭z軸高度調(diào)整、調(diào)整輪高度調(diào)整、后碾壓輪高度調(diào)整,閥控缸控制框圖如圖3所示。

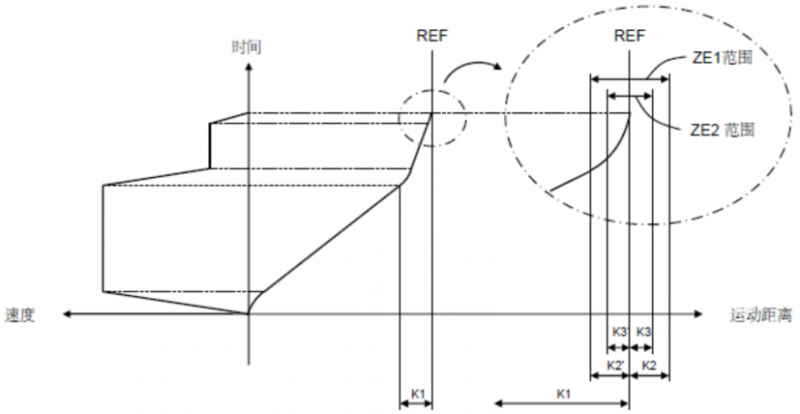

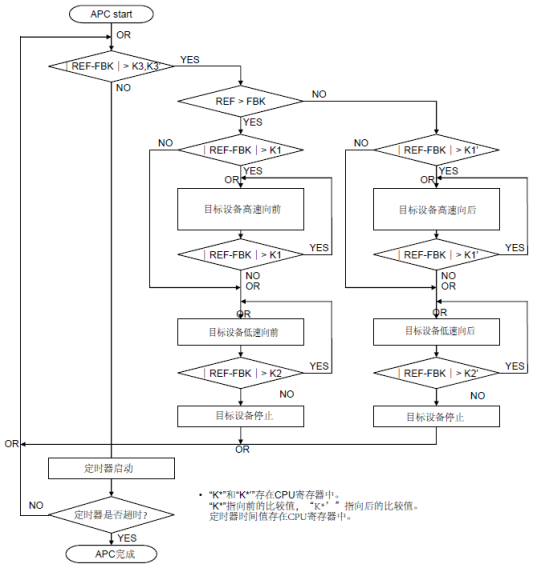

APC開始,當(dāng)目標(biāo)設(shè)備位于減速區(qū)域以外 (|REF - FBK| > K1)時,設(shè)備高速向前或向后移動;當(dāng)設(shè)備到達(dá)減速范圍(|REF - FBK| ≤ K1)時,設(shè)備減速至低速移動;當(dāng)設(shè)備移動到ZE1 范圍 (|REF - FBK| ≤ K2)時,設(shè)備停止;當(dāng)設(shè)備位于ZE2范圍 (|REF - FBK| ≤ K3),停止定時器超時后APC停止。操作示意圖如圖4所示。APC操作流程圖如圖5所示。

圖4 APC操作示意圖

圖5 APC操作流程圖

3 結(jié)語

一般規(guī)定生產(chǎn)線的方向為X軸,激光頭過程梁的運動方向為Y軸,與X,Y軸垂直的方向為Z軸,在焊接時激光焦點必須準(zhǔn)確打在前后帶鋼對接的中心點才能將前后帶鋼完全熔接且保證焊縫質(zhì)量良好,一旦激光焦點在 X 軸方向上偏離中心位置、在Z軸方向上聚焦不準(zhǔn)確、前后帶鋼對接不準(zhǔn)確等,焊縫質(zhì)量便會急劇下降,該問題是酸連軋機(jī)組焊縫斷帶的主要原因之一,由于激光焦點位置在帶鋼對接焊接中的重要性及精確定位要求,激光焊機(jī)的涉及焊縫部分、激光焦點的定位都采用高精度的自動位置控制系統(tǒng),來保證焊機(jī)的焊接質(zhì)量,所以位置控制是激光焊機(jī)的核心控制系統(tǒng)之一,研究自動位置控制具有現(xiàn)實的指導(dǎo)意義。

參考文獻(xiàn)

[1] 張鏡斌,馬中偉,孫長濤等.高功率激光焊接的應(yīng)用及發(fā)展.熱加工工藝.2005(3):64-67.

[2] 潘際鑾,鄭軍,屈岳波等.激光焊技術(shù)的發(fā)展.第十三次全國焊接學(xué)術(shù)會議論文.2009(2):18-21.