王念欣,張 戈,董洪壯,袁宇皓

(山東鋼鐵集團有限公司研究院,山東濟南250101)

[摘 要] 應用轉爐專用砌筑設計方式、間歇式開氮氣濺渣護爐、留渣操作、鐵塊渣補、底吹動態控制等綜合爐襯維護技術,延緩了爐襯被侵蝕速度,提高了金屬收得率,降低了造渣料、耐材、石灰、氧氣、鋼鐵料等消耗,噸鋼綜合節省費用約 1.32 元。

[關鍵詞] 爐襯維護;濺渣護爐;生鐵塊;動態模型;底吹流量

0 引言

隨著功能性需求差異化及煉鋼技術的發展,對煉鋼用原材料及轉爐爐襯維護工藝提出了更高要求。傳統、單一、分散型的單項技術已經跟不上發展趨勢的要求,綜合性的技術協同及集成成為未來鋼鐵行業的發展方向。本文對轉爐專用砌筑的設計方式、間歇式開氮氣濺渣護爐、留渣操作、鐵塊渣補、底吹動態控制等綜合爐襯維護技術進行了應用分析。

1 綜合爐襯維護技術

轉爐生產運行中的物理撞擊、溫差變化、化學反應等原因,造成轉爐爐襯的損壞加劇。為保證轉爐耐材在整個爐役期間安全穩定,避免局部爐襯損壞過快形成壽命短板,應加強對轉爐耐材的日常監護和修補,尤其是對損壞比較嚴重的爐襯等薄弱部位的日常監護和修補,以使爐襯損壞程度盡量均衡、延長轉爐使用壽命。爐襯維護方法,傳統采用貼磚法、噴補法、濺渣護爐、料補、渣補等,但前提是轉爐需要停爐并保證足夠的燒結時間,這樣就會影響成本和生產效率。采用綜合爐襯維護技術可有效降低爐襯侵蝕速度、提高生產率并降低生產成本。

1.1 熔池結構均衡設計

在吹煉過程中,轉爐內進行著極其復雜的氧化還原反應,存在著高速的流場運動。整個爐役期間,爐襯各部位受到的物理化學作用及機械沖擊不同,被侵蝕及損壞的程度不一,導致不同部位爐襯壽命差異較大。鑒于此,在原有綜合砌爐技術基礎上,結合轉爐爐襯各個部位侵蝕的具體情況,前瞻性地設計采用一種煉鋼專用轉爐爐襯結構[1]。

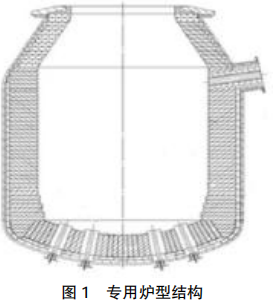

轉爐工作層由多層鎂碳磚砌筑而成,在下部熔池部位采用逐步過渡加厚的設計及砌筑方式:多層環形鎂碳磚的長度在高度方向上采用自上層向下層逐步變長,即工作層熔池磚厚度自上層向下層逐漸變厚,轉爐內腔直徑自上層向下層每一層逐漸變小的熔池整體結構(見圖 1)。

轉爐在生產運行過程中,尤其是吹氧冶煉期間,轉爐底部熔池及渣線部位受侵蝕相對比較嚴重,導致了爐役后期該部位一直是薄弱部位,也是安全重點關注部位。通過上圖可見,這種在多層環形鎂碳磚體疊加形成的熔池成上大下小的近似圓錐體的專用爐襯設計結構,前瞻性地解決了轉爐熔池薄弱部位侵蝕速度快的難題,保證了在整個爐役壽命周期中的維護成本經濟性,提高了使用安全及穩定性,有效均衡了整個爐役期間爐襯各部位的綜合壽命,提高了爐齡和綜合經濟效益。

1.2 創新濺渣護爐工藝

優化創新濺渣護爐工藝,發明性地采用一種轉爐爐襯的維護方法[2]:在濺渣護爐操作時通過氧槍由原來傳統的持續性開氮氣改為間歇式地向轉爐內留存的液態爐渣噴吹壓縮氮氣,液態爐渣在高壓氮氣作用下產生波浪向外漫延,“浪涌”到轉爐爐襯上,與爐襯表面反復接觸、掛渣、粘結、凝固。高黏度和耐火度的轉爐終渣,在開閥瞬間壓力高、流量大、對爐渣沖擊排擠大的氮氣作用下,被反復噴濺到爐襯上,明顯提高了濺渣護爐效果。

該工藝在不增加專用設備、不延長輔助時間、不增加勞動強度和噴補料成本、不影響煉鋼生產節奏的前提下,優化了濺渣護爐工藝,提高了濺渣護爐效果,有效延緩了熔池的侵蝕速度。

1.3 探索鐵塊渣補技術

大型轉爐常用的補爐方式基本采用“渣補”和“料補”。料補將增加補爐料消耗,而且補爐料的脫落易造成鋼水夾雜物增加,爐渣化渣困難,影響鋼水質量;渣補是將終渣留在爐內,要求足夠的時間冷卻、凝固,直接影響轉爐生產效率。

鐵塊渣補技術是利用鐵塊與高溫液渣的快速換熱、溫度梯度而高效冷固粘合,對特定的爐襯薄弱部位進行局部修補維護,從而節省了補爐料消耗、延長了爐襯壽命。

鐵塊渣補適用于渣補倒渣面,要求上一爐控制合適的爐渣堿度及成分,將提前準備好的鐵塊(2~3t)用廢鋼斗均勻地倒入預定部位,反復搖動幾次爐,使鐵塊完全浸入爐渣內,通過生鐵塊與高溫液態爐渣的快速換熱而降溫,爐渣中 MgO、2CaO· SiO2、3CaO·SiO2 等高熔點物質冷凝析出,爐渣黏度升高,爐渣與鐵塊冷卻凝固包裹粘附在爐襯上,從而達到了快速維護爐襯的目的[3]。

1.4 完善轉爐留渣操作[4]

轉爐留渣操作是指濺渣后不全部倒渣,留一部分高溫、高堿度及一定(FeO)含量的爐渣供下一爐使用,有利于下一爐的快速成渣、提高爐渣作用和效率,有利于提高熱效率、降低造渣料消耗,減少金屬損失、減緩爐襯侵蝕。隨著濺渣護爐技術優化和頂底復吹轉爐設備的優化提升,通過對留渣噴濺的根本原因進行分析,不斷摸索、完善預防措施,留渣操作工藝逐步得到優化和完善。

轉爐終渣中含有一定移(FeO),留渣后的下一爐兌入鐵水時,將會與鐵水中的[C]發生反應,見式(1)、式(2);尤其是當終渣氧化性較高、渣中(FeO)大于 20%時 ,兩式可能同時反應 ,產生氣體量瞬間大增,操作控制困難而引發爆發性噴濺事故。

(FeO)+[C]=[Fe]+CO (1)

2(FeO)+[C]=2[Fe]+CO2 (2)

由以上分析可見:控制爐內氣體的瞬間集聚量,減緩反應速度,必須減少式中反應物,即(FeO)、[C]含量。而鐵水中[C]含量變化不大,只有控制兌鐵水時爐渣中(FeO)含量。預防措施:一是通過控制吹煉終點壓槍時間、拉碳時機、增大底吹流量、降低爐渣氧化性等操作降低終渣(FeO)含量[5];二是可在兌鐵水前加入 1 000~1 500 kg 石灰對終渣進行稀釋降溫;同時要求留渣爐次的總渣量不宜過大,避免終點溫度過高及波動較大,減少終渣(FeO)含量,避免或減緩式(1)、式(2)同時反應而引發噴濺。

1.5 底吹動態模型的開發應用[6]

為解決傳統底吹控制系統流量控制一成不變的問題,研究開發了底吹動態控制模型:在原有 3 種固有模式基礎上增加 3 個高、中、低流量系列,組合成“3×3”種基本流量曲線,并且每種曲線都通過模型動態控制,影響因素為終點碳氧積、熔池液位、爐齡等,即:流量曲線值(f x)=f(m/m0,a,b),其中 m/m0 為終點碳氧積,a 為熔池液位,b 為爐齡。

每爐次開始前,模型根據鋼種規程要求進行自動更新、即時調整,先選擇底吹模式,再選擇流量系 列,然后程序調取對應歷史數據進行反饋計算,回歸分析出終點碳氧積與終點溫度、終點碳氧含量、 熔池液位的關系,優化并修正下一爐的底吹流量新參數,確定各點的流量瞬時值。

2 應用效果

(1)專用轉爐爐襯結構的設計,前瞻性地解決 了轉爐熔池局部侵蝕速度快的難題,均衡了整個爐 役期間爐襯各部位的綜合壽命,提高了爐齡和綜合經濟效益。

(2)間歇式開氮氣濺渣護爐技術,優化了爐內氣-液相的流場,提高了濺渣護爐效果和效率,為轉爐提質增效、穩定安全生產奠定了基礎。

(3)采用鐵塊渣補技術,可節約 30%的補爐料,噸鋼耐材成本降低 0.65 元/t;不但有利于提高鋼水質量, 還可節省補爐時間、提高生產效率、保證爐況安全。

(4)轉爐留渣操作,有利于初期化渣和脫磷,可有效減少對爐襯的侵蝕,有利于提高爐襯耐材壽命,同時明顯減少渣中金屬損失,噸鋼石灰消耗降低 3 kg,鋼鐵料消耗降低 1 kg/t。

(5)底吹流量動態控制,改善了底吹氣體對熔池的攪拌作用和復吹效果,吹煉終點碳氧濃度積更接近平衡值。通過底吹動態控制,終點渣樣中(TFe)含量下降 2.16%,噸鋼耗氧量下降 1.75 Nm3/t,明顯提高了金屬收得率,降低了噸鋼耗氧量,從而降低了噸鋼成本。

3 結論

結合綜合砌爐設計專用轉爐爐襯結構,前瞻性地均衡了爐襯整體侵蝕狀況;間歇式開氮氣濺渣護爐, 提高了濺渣效率和濺渣效果;鐵塊渣補技術不但降低了補爐料成本,還縮短了補爐時間,提高了生產效率;留渣操作降低了造渣料消耗,減少了金屬損失;底吹動態模型促進了復吹冶金效果,提高了金屬收得率。綜合爐襯維護技術的應用有效降低了耐材、石灰、氧 氣、鋼鐵料等消耗,噸鋼綜合節省費用約 1.32 元。

參考文獻

[1] 劉效森 ,王念欣,尚玉民,等. 轉爐爐襯結構 : 中國 , ZL201620203380.3[P].2016-08-24.

[2] 王念欣,李作鑫,賈崇雪,等.一種轉爐爐襯的維護方法:中國, ZL201510141846.1[P].2017-06-23.

[3] 李長江,王英,沈小二,等.復吹轉爐補爐中使用生鐵塊的實踐應 用[J].新疆鋼鐵,2017(2):43-45.

[4] 劉效森,王念欣,賈崇雪,等.濟鋼 120t 轉爐留渣操作工藝的實踐 [J].河北冶金,2010(4):25-26.

[5] 信維克,李小勇,唐民生.南鋼轉爐氧氣頂吹(LD 法)與頂底復合吹(LBE 法)煉鋼效果對比[J].鋼鐵產業,2006(2):34-37.

[6] 王念欣.濟鋼 120 t 復吹轉爐底吹工藝的優化[J].山東冶金,2008(3):30-31.