程志杰

(寶鋼湛江鋼鐵有限公司)

摘要:結合湛鋼1號高爐富氧率逐步提升的生產實踐,重點探討了富氧率變化對高爐利用系數、CO利用率、爐腹煤氣量、理論燃燒溫度的影響規律。

關鍵詞:富氧;利用系數;CO利用率;爐腹煤氣量

一、引言

隨著煉鐵技術的發展,富氧鼓風已成為當前高爐節能降耗、提高冶煉強度、增加產量的普遍手段。湛鋼 1 號高爐自2015年9月25日開爐以來,高爐穩定順行,各項經濟技術指標在國內外名列前茅,創造了良好的經濟價值和社會價值。生產過程中,結合高爐的穩定順行,逐步提高富氧率,取得了較好的效果。本文通過對生產過程中數據的分析,探討富氧率逐步提高過程中高爐冶煉狀況的變化,以提高富氧率變化對高爐冶煉影響的認識,更好的指導實際生產工作。

二、高爐富氧過程研究

(一)對高爐利用系數的影響

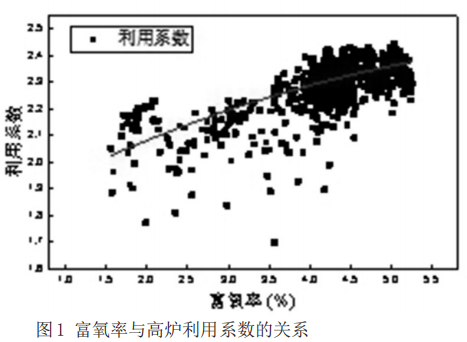

利用系數=冶煉強度/燃料比,提高富氧率可以提高冶煉強度,在燃料比不變的條件下,利用系數提高。圖1為1號高爐富氧率與利用系數之間的關系,由圖可知,隨著富氧率的提高,利用系數呈明顯的上升趨勢,但升高速度逐步趨緩。這是因為隨著富氧率的提高,噸鐵煤氣量減少,導致煤氣帶入爐身的熱量減少,燃料比相應有所上升。富氧率水平較低時,隨富氧率的提高燃料比升高不明顯,燃料比增加的幅度小于冶煉強度升高的幅度,利用系數提高。而在富氧率提高過程中,燃料比所受影響逐步變大,故利用系數增長速度減小,當燃料比增加的幅度大于冶煉強度時,提高富氧率便會導致高爐利用系數下降。

(二)對CO利用率的影響

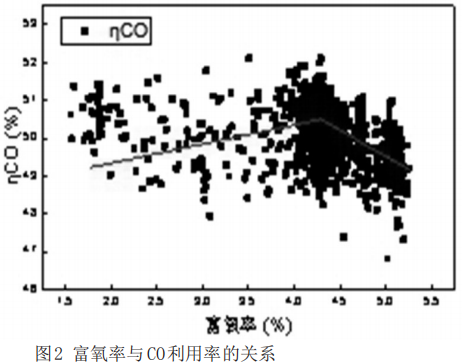

CO利用率是衡量高爐能量利用效率的重要參數,提高CO利用率可以有效降低燃料消耗,實現高效低耗。圖2為1號高爐富氧率與CO利用率的散點圖。由圖可知,隨著富氧率的提高CO利用率呈先上升后下降的趨勢。主要原因:一方面,由于富氧率的提高,鼓風中氮氣含量降低,煤氣中CO濃度增高,有利于提高CO發生間接還原的速率,促進間接還原的發展。另一方面,由于噸鐵煤氣量的減少,爐身溫度降低,700~1000℃間接還原強烈發展的溫度帶高度減小,快速間接還原時間縮短,而爐身上部塊狀帶溫度偏低,間接還原速率較慢,導致間接還原受抑制。在富氧率水平較低時,濃度的變化起主導作用,提高富氧率有利于CO利用率的升高;當富氧率高于一定水平時,溫度的變化起主導作用,提高富氧率不利于間接還原的發展,CO利用率下降。導致CO利用率呈現先升高后降低的變化。對1號高爐而言,當富氧率高于4.3%時,提高富氧率會導致CO利用率的下降。

(三)對爐腹煤氣量的影響

爐腹煤氣量的大小對高爐順行和冶煉強度具有決定性作用,爐腹煤氣量過小不利于強化冶煉,爐腹煤氣量過大,透氣阻力大,高爐容易發生管道、懸料等事故。湛鋼1號高爐通過保持風量不變、提高氧量來提高富氧率,隨著富氧率的提高爐腹煤氣量不斷增加。根據對1號高爐相關數據的分析,富氧率提高1%,爐腹煤氣量增加300m3 /min左右。

為了更好的評估高爐強化冶煉的界線,項仲庸等專家提出了高爐爐腹煤氣量指數的概念。爐腹煤氣量指數定義為單位爐缸斷面積上通過的爐腹煤氣量,用式(1)表示:

XBG=4VBG/(πd2) (1)

式中,VBG為高爐爐腹煤氣量,m3 /min;d為爐缸直徑,m。根據相關文獻統計,爐腹煤氣量指數一般在58~66之間,超過66 可能會導致爐況失常。取爐腹煤氣量指數的最大值66,計算出1號高爐的最大爐腹煤氣量為10900m3 /min。根據富氧率提高1%,爐腹煤氣量增加300m3 /min計算,在保持風量不變的條件下,富氧率最多還可提高1.3%。

(四)對理論燃燒溫度的影響

理論燃燒溫度是指碳在燃燒帶內燃燒氧化成CO所放出的熱量全部用以加熱所形成的煤氣所能達到的最高溫度。生產實踐表明,不同冶煉條件下,理論燃燒溫度應控制在不同的合適范圍內,過高過低對爐況順行均不利。理論燃燒溫度過高,會導致爐料中沉積過多的再氧化物質,造成爐料透氣性變差。

理論燃燒溫度過低會引起高爐下部熱交換惡化,渣、鐵物理熱不足,影響爐缸熱狀態;同時還會影響噴吹煤粉的燃燒效率,導致未燃煤分增多,爐料透氣性變差,不利于高爐順行。湛鋼1號高爐使用的理論燃燒溫度經驗計算公式如式(2)所示:

Tf=(Qc+Qw+Qf-Qs-Qp)/(Vm*Cm) (2)

式中,Tf為理論燃燒溫度;Qc為碳素燃燒生成CO放出的熱量;Qw為燃料進入燃燒帶所具有的物理熱;Qf為鼓風多帶入的物理熱;Qs為水分分解耗熱;Qp為噴吹燃料分解耗熱;Vm為燃燒形成的煤氣量;Cm為燃燒形成的煤氣平均比熱容。由公式可知,當風量不變時,提高富氧率,風口前燃燒的焦炭增加,理論燃燒溫度升高。通過對1號高爐相關數據的分析,富氧率每提高1%,理論燃燒溫度提高42.5℃,略低于理論計算值49.7℃。

主要原因:一方面是由于隨著富氧率的提高,高爐鼓風濕份在逐步上提,水分分解耗熱增加;另一方面,富氧率提高后,煤比有所上升,煤粉分解耗熱增加。

關于理論燃燒溫度的控制范圍,不同高爐有不同的合適區間,國內大部分高爐理論燃燒溫度基本控制在2100~2300℃之間。但也有部分高爐,比如沙鋼、首鋼個別高爐理論燃燒溫度控制在2300℃以上,也取得了不錯的冶煉效果。這表明較高的理論燃燒溫度通過適當調劑,同樣可以適應高爐的冶煉。

理論燃燒溫度的升高可以保證爐缸充沛的爐溫,降低渣鐵粘度,加速爐芯焦的置換,活躍爐缸工作狀態,進而改善高爐順行狀況。以2300℃為理論燃燒溫度控制上限,1號高爐的富氧率最高可提高至7.68%。

三、結論

(1)在當前冶煉條件下,隨著富氧率的提高,利用系數呈明顯的上升趨勢,但升高的速度逐步減小。

(2)對1號高爐而言,當富氧率小于4.3%時,提高富氧率CO利用率升高;當富氧率大于4.3%時,提高富氧率CO利用率逐步下降。

(3)富氧率每提高 1%,爐腹煤氣量增加 300m3 /min 左右。根據爐腹煤氣量指數推算,1 號高爐富氧率最多可再提高1.3%。

(4)富氧率每提高1%,理論燃燒溫度相應提高42.5℃,以2300℃為理論燃燒溫度控制上限,1號高爐富氧率最高可提高 至7.68%。

參考文獻:

[1] 梁利生 . 寶鋼湛江鋼鐵 1 號高爐開爐及生產操作實踐 [J].中國冶金, 2016, 26(9):71-75.

[2] 項鐘庸.以高爐爐腹煤氣量指數取代冶煉強度的研究 [J].鋼鐵, 2007(09):19-21.

[3] 雷鳴, 張明星, 杜屏, et al. 沙鋼5800m3 高爐的合理噴煤比分析[J]. 鋼鐵, 2015(05):32-35.

[4] 劉清梅.世界5000m3超大型高爐運行情況及首鋼京唐公司煉鐵工序發展建議[J].首鋼科技,2013(6):1-6.