隨著國內廢鋼積蓄量的逐步增加以及取締“地條鋼”帶來的廢鋼價格的降低,我國的廢鋼資源總量將不斷增加。近年來,我國廢鋼鐵產量逐年遞增,國內廢鋼積蓄量不斷增加,預計 2020年我國鋼鐵蓄積量將達到100億噸,廢鋼年產出量超過2.1億噸;2025年,我國鋼鐵蓄積量將達到120億噸, 廢鋼年產出量超過 2. 7億噸;2030年,我國鋼鐵蓄積量達到132 億噸,廢鋼年產出量超過3.2億噸。隨著我國鋼鐵蓄積量和廢鋼資源的增加,以及廢鋼價格優勢的凸顯,在未來20年內,我國廢鋼資源總量將相對充足。

由于廢鋼資源總量的增加以及廢鋼價格的降低,國內鋼鐵企業開始通過提高轉爐廢鋼比的方法來節約煉鋼成本,降低環境污染和提高生產效益。目前提高轉爐廢鋼比的方法主要包括:鐵水罐加廢鋼及預熱、廢鋼槽加廢鋼及預熱、爐后加廢鋼及預熱等。本文通過系統介紹當前提高轉爐廢鋼比的方法,分析其優缺點,重點描述無錫新三洲特鋼有限公司研發的一種提高轉爐廢鋼添加比例的方法(簡稱JL法)。

1 提高轉爐廢鋼比的措施

1.1 鐵水罐加廢鋼及預熱方法[1]

鐵水罐加廢鋼及預熱方法常見的主要包括:鐵水罐直接加廢鋼、鐵水罐加廢鋼+預熱、鐵水罐加廢鋼+預熱+鐵水罐加蓋。下面結合國內部分生產廠家進行詳細介紹。

1.1.1 鐵水罐直接加廢鋼

鐵水罐直接加廢鋼的工藝流程為:鐵水罐兌鐵后→加入廢鋼碎料→高爐接鐵水→兌入轉爐。國內興寶鋼鐵公司、天津天鋼聯合特鋼公司采用了該方法工藝。此工藝的優點包括:①可以增加轉爐廢鋼用量約為2 %~5 % ;②可以提高鐵水罐壽命,減少鐵水罐耐材消耗;③投資少,操作簡單。缺點包括:①廢鋼必須是廢鋼碎料,且投資一定數量的廢鋼加入設備;②廢鋼加入量受鐵水罐容量、出鐵溫度限制。

1.1.2 鐵水罐加廢鋼+預熱

鐵水罐加廢鋼+預熱的工藝流程為:鐵水罐兌鐵后→加入透氣性廢鋼→預熱到600℃~900℃→高爐接鐵水→兌入轉爐。國內包頭大安鋼鐵公司采用了該方法工藝。此工藝的優點包括:①可以增加轉爐廢鋼用量約為5 %~8 %,且廢鋼加入量受出鐵溫度限制較少;②可以提高鐵水罐壽命,減少鐵水罐耐材消耗;③減少鐵水罐熱損失。缺點包括:①廢鋼必須是透氣性好的廢鋼,且投資一定數量的廢鋼加入設備和一定數量的鐵水罐烘烤器;②廢鋼加入量受鐵水罐容量限制。

1.1.3 鐵水罐加廢鋼+預熱+鐵水罐加蓋

鐵水罐加廢鋼+預熱+鐵水罐加蓋的工藝流程為:鐵水罐兌鐵后→加入透氣性廢鋼→加蓋保溫至預熱站→廢鋼預熱到600℃~900℃→高爐接鐵水→加蓋保溫至煉鋼廠→兌入轉爐。河北敬業鋼鐵公司采用了該方法工藝。此工藝的優點包括:①可以減少鐵水運輸過程溫降20℃~30℃,鐵水每升高1℃,轉爐增加廢鋼用量約0.3 kg/℃;②可以提高鐵水罐壽命,減少鐵水罐耐材消耗;③減少鐵水罐熱損失;④廢鋼加入量受出鐵溫度限制非常小。缺點包括:①廢鋼必須是透氣性好的廢鋼;②廢鋼加入量受鐵水罐容量限制;③投資大,除了增加一定數量的廢鋼加入設備和鐵水罐烘烤器外,還需要為每臺鐵水罐車增加1套鐵水罐加蓋裝置。

1.2 廢鋼槽增加廢鋼用量方法[2]

1.2.1 廢鋼槽預熱裝置

廢鋼槽預熱裝置的工藝流程為:透氣性廢鋼→加入廢鋼槽→預熱到500℃~700℃→吊車吊運→加入轉爐。國內包頭大安鋼鐵公司、河北敬業鋼鐵公司采用了該方法工藝。此工藝簡單,投資較少,可以增加廢鋼用量5%~6%。

1.2.2 加熱爐預熱廢鋼

加熱爐預熱廢鋼的工藝流程為:打包廢鋼→加熱爐預熱到600℃~800℃→加入廢鋼料槽→補加廢鋼碎料→運輸到轉爐廢鋼工段→加入轉爐。天鋼聯合特鋼采用了該方法工藝。此工藝的特點是:①可以增加轉爐廢鋼用量約為3 %~4 %;②占地面積大、工序復雜、投資大、廢鋼必須是打包廢鋼;③運輸過程中,廢鋼散熱快,入爐廢鋼的平均溫度只有300℃~400℃;④在運輸過程冒煙,污染環境。

1.2.3 回轉窯預熱廢鋼

設置在轉爐加料跨廢鋼工段的回轉窯預熱廢鋼的工藝流程為:廢鋼碎料→干燥窯,500℃~700℃→回轉窯,烘烤600℃~800℃→廢鋼槽→廢槽車運輸至吊運位置→車間吊車→加入轉爐。天鋼聯合特鋼除了采用加熱爐預熱廢鋼,也采用了該方法工藝。此工藝的優點包括:①可以增加廢鋼用量3%~4%;②可以連續預熱廢鋼;③預熱溫度容易控制、預熱均勻,熱效率高;④預熱的廢鋼量大。缺點包括:①必須是廢鋼碎料;②占地面積大、投資高;③運輸過程中,廢鋼散熱快。

1.3 爐后增加廢鋼用量方法[2]

1.3.1 鋼包預熱廢鋼

鋼包預熱廢鋼的工藝流程為:合格的打包廢鋼→加入鋼包→預熱裝置預熱到600℃~800℃→鋼包車運輸到出鋼位→轉爐出鋼→底吹氬氣攪拌→吊運至鋼包爐。天鋼聯合特鋼、興寶鋼鐵公司采用了該方法工藝。此工藝的優點是廢鋼預熱速度快。缺點包括:①廢鋼與鋼水混合后溫度必須高于鋼種的液相線溫度;②廢鋼必須是合格打包廢鋼;③必須吹氬攪拌;④廢鋼加入量取決于出鋼溫度,如果后續沒有升溫設施,則不能加入廢鋼。

1.3.2 爐后設置預熱廢鋼料倉

爐后設置預熱廢鋼料倉的工藝流程為:合格的廢鋼碎料→底開式料罐→料倉→預熱到 600℃~800℃→振動給料器→中間稱量料倉→鋼包。天鋼聯合特鋼在采用鋼包預熱廢鋼的同時,也采用了該方法工藝。此工藝的優點是廢鋼預熱速度快。缺點包括:①廢鋼與鋼水混合后溫度必須高于鋼種的液相線溫度;②廢鋼必須是合格廢鋼碎料;③必須吹氬攪拌;④廢鋼加入量取決于出鋼溫度,如果后續沒有升溫設施,則不能加入廢鋼。

1.3.3 轉爐出鋼過程中加入廢鋼

轉爐出鋼過程中加入廢鋼的工藝流程為:鋼包車運輸到轉爐出鋼位置→轉爐出鋼→根據出鋼溫度加入適量的廢鋼碎料→底吹氬氣攪拌→吊運至鋼包爐(控制鋼水溫度高于鋼種的液相線溫度)。天鋼聯合特鋼也采用了該方法工藝。此工藝的特點:①廢鋼與鋼水混合后溫度必須高于鋼種的液相線溫度;②廢鋼必須是合格廢鋼碎料;③必須吹氬攪拌;④廢鋼加入量取決于出鋼溫度,如果后續沒有升溫設施,則不能加入廢鋼。

1.4 LF 鋼包爐加入廢鋼方法[1]

LF鋼包爐加入廢鋼的工藝流程為:合格的廢鋼碎料→加入料倉→預熱裝置預熱到600℃~800℃→振動給料器→中間料倉→鋼包→電極加熱、吹氬攪拌→吊運去連鑄。國內石鋼京城裝備技術有限公司、山西海鑫鋼鐵、天鋼聯合特鋼采用在LF中加廢鋼的方法。此工藝的優點是廢鋼預熱速度快。缺點包括:①廢鋼加入速度必須與LF鋼包爐變壓器功率輸入功率相匹配;②廢鋼必須是合格廢鋼碎料;③必須吹氬攪拌;④運行成本高,在廢鋼價格非常低時才可以考慮。

2 JL法及生產操作實踐

目前,廢鋼預熱的工藝方法主要有鐵水包(罐)加熱法、廢鋼斗加熱法等,其加熱工藝主要為煤氣通過燒嘴燃燒,從廢鋼上方直接進行燃燒加熱。該工藝方法存在加熱時間長、熱效率低、廢鋼受熱溫度不均勻等問題。

當前廢鋼預熱后的入爐方法主要是依賴搖爐和廢鋼斗直接倒入,該方法不僅廢鋼加入量受到一定限制,同時由于搖爐停止吹煉也減緩了轉爐的生產節奏。

針對上述廢鋼預熱、加入方式等出現的技術弊端,無錫新三洲特鋼有限公司積極研發了一種提高轉爐廢鋼添加比例的方法(簡稱JL法)。JL法通過高溫熱風對廢鋼進行自下而上的連續加熱,采用高位上料工序和低位上料工序合理搭配,控制高位和低位廢鋼加入的比例、順序和時間,進而提高廢鋼加入量和加快轉爐煉鋼生產節奏。

2.1 廢鋼連續加熱

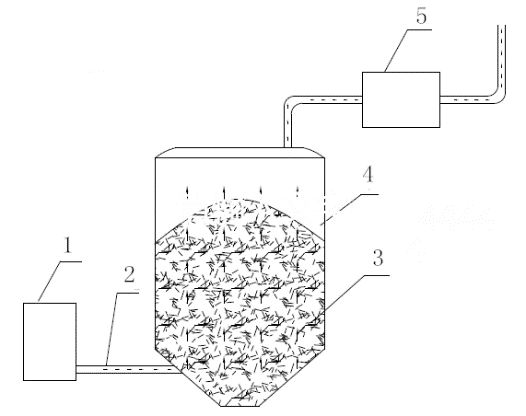

廢鋼加熱系統如圖1所示。將廢鋼加入到預熱倉內,預熱倉的下錐體內壁上盤繞設置有多層布風管道,每層所述布風管道上間隔均勻的設置有多個朝向倉體內的布風孔,熱風爐內煤氣通過燃燒器燃燒,將鼓風機送來的常溫空氣加熱成高溫熱風,高溫熱風的溫度為800℃~1000℃,通過送風管送至布風管道內,高溫熱風由下而上穿過倉體內的廢鋼,將廢鋼均勻加熱至500℃~600℃。通過高溫熱風由下而上穿過廢鋼,廢鋼與高溫熱風接觸面積大,廢鋼加熱量大,加熱更均勻。加熱廢鋼后的熱風溫度降至80℃以下,之后通過除塵系統排出預熱倉。

低位廢鋼加熱工序與高位連續廢鋼加熱工序相同。

圖1 廢鋼連續加熱系統結構示意圖

1— 熱風爐;2—送風管;3—廢鋼;4—預熱倉;5—除塵系統

2.2 高、低位配合上料

2.2.1低位上料

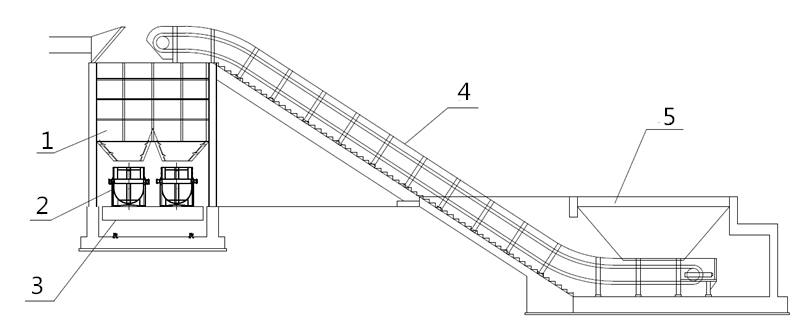

圖2 低位上料系統結構示意圖

1— 低位預熱倉;2—廢鋼加料斗;3—移動平車;4—板式輸送機;5—第一地下受料倉

低位上料系統如圖2所示。第一地下受料倉內的預熱廢鋼通過板式輸送機送入低位預熱倉內通過高溫熱風加熱;達到加熱溫度500℃~600℃后的廢鋼由低位預熱倉底部的出料口進入廢鋼加料斗內,由移動平車將廢鋼斗移出后由上料行車直接吊運裝入已搖爐至裝料位置的轉爐內,由于上料過程產生的熱損失,低位廢鋼入爐時的溫度為400℃~500℃。預熱后的低位廢鋼在吹煉前一次性加入到轉爐中,加入比例為廢鋼總加入量的55%~70%。

2.2.2 高位連續上料

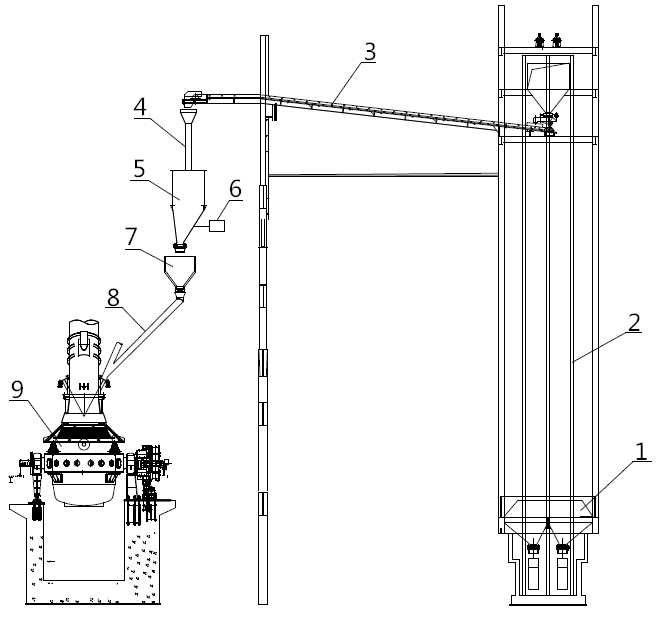

圖3 高位連續上料系統結構示意圖

1— 第二地下受料倉;2—廢鋼提升系統;3—皮帶輸送機;4、8—溜管;5—高位預熱倉;6—振動給料機;9—轉爐

高位連續上料系統如圖3所示。第二地下受料倉內的廢鋼通過廢鋼提升系統輸送到設定高度,再通過皮帶輸送機送至高位料倉處,廢鋼通過進料溜管進入高位預熱倉內加熱,達到加熱溫度500℃~600℃的廢鋼通過振動給料機進入高位預熱倉下方的稱量倉稱重,再通過溜管進入轉爐中,由于高位上料是連續上料過程,熱損失比低位上料熱損失小,高位廢鋼入爐時的溫度450℃~500℃。預熱后的高位廢鋼在吹煉后開始加入,在拉碳前結束添加,加入時間為3min~8min,此時為了保證生產節奏和降低能耗,不再停爐加入低位廢鋼。因為高位廢鋼可連續加入且熱損失小,且吹煉之后,轉爐內產生足夠的熱量,因此應盡可能提高其加入量,充分利用轉爐內熱量,但是受到加料溜管和高位上料能力的限制,為了達到最佳的經濟效益,最終控制高位廢鋼的加入比例為廢鋼總加入量的30%~45%。

通過高、低位配合加料,大大提高了總廢鋼的加入量,轉爐煉鋼總廢鋼添加比達到40%~50%,降低了生產成本,加快了生產節奏,減少了環境污染,提高了生產效益。

3 結論

(1)利用熱風爐將空氣進行加熱,高溫熱風在預熱爐內自下而上加熱廢鋼,使得預熱倉下部的廢鋼溫度升高,能在規定的時間內達到入爐溫度和需求量的要求,廢鋼加熱均勻,加熱速度快,加熱溫度高,可達到500℃~600℃。

(2)低位上料工序采用吹煉前一次性加入方式,廢鋼添加比例為廢鋼總加入量的55%~70%;高位上料工序采用連續上料方式,在吹煉后開始加入,拉碳前結束,加入時間為3min~8min,廢鋼添加比例為廢鋼總加入量的30%~45%。

(4)高低位配合加料,使得轉爐煉鋼總廢鋼添加比達到40%~50%,降低了生產成本,加快了生產節奏,減少了環境污染,提高了生產效益。

參考文獻

[1] 孫建新,張繼強.提高轉爐廢鋼比的整體解決方案![]() .煉鋼,2018(10):19-25.

.煉鋼,2018(10):19-25.

[2] 張志偉. 提高轉爐廢鋼比研究綜述![]() . 柳鋼科技, 2018(1):6-9.

. 柳鋼科技, 2018(1):6-9.