于春強

(河鋼集團宣鋼公司, 河北 宣化 075100)

摘 要:宣鋼公司 150 t 轉爐煙氣除塵采用干式除塵工藝,干式除塵條件下留渣雙渣工藝將會使靜電除塵器泄爆幾率大大增加,泄爆的發(fā)生不僅對設備造成損壞還對生產(chǎn)節(jié)奏產(chǎn)生極大影響,嚴重制約了煉鋼產(chǎn)能的提升。通過分析干式除塵轉爐留渣雙渣泄爆原因及控制難點,通過調整優(yōu)化轉爐操作工藝,實現(xiàn)干式除塵轉爐條件下的留渣雙渣操作,控制除塵泄爆率≤0.1%,為干式除塵轉爐采用留渣雙渣工藝替代傳統(tǒng)雙渣工藝,從而降低物料消耗奠定基礎。

關鍵詞:轉爐;干式除塵;泄爆;留渣;雙渣

隨著鋼材市場競爭的日益激烈,降低生產(chǎn)成本及冶煉品種的創(chuàng)效成為鋼鐵企業(yè)的生存之道。目前宣鋼品種鋼生產(chǎn)比例達到了 50%以上,雙渣脫磷工藝比例大大增加,但傳統(tǒng)的雙渣不留渣工藝物料消耗較高,影響轉爐成本的降低,與傳統(tǒng)的雙渣工藝相比轉爐留渣雙渣冶煉工藝在提高轉爐脫磷效率、減少轉爐物料消耗等方面具有極為明顯的優(yōu)勢。

從生產(chǎn)實踐中看,干法凈化后的氣體含塵質量濃度低,可達到 10 mg/m3 以下,遠低于濕法除塵的50~300 g/m3;回收的煤氣質量更高,風機磨損更小;除塵灰可直接利用;用水量僅為濕法的 10%~20%;耗電僅為濕法的 2/3,因此干法除塵系統(tǒng)在國內外鋼鐵企業(yè)被廣泛應[1]。宣鋼 150 t 頂?shù)讖痛缔D爐采用的就是這種干式除塵工藝。干式除塵下留渣雙渣工藝的難點是防止出現(xiàn)泄爆現(xiàn)象,否則就會影響到轉爐的穩(wěn)定生產(chǎn)及干式除塵系統(tǒng)的安全、經(jīng)濟運行,此外還制約了轉爐工序煤氣及余熱蒸汽的回收水平的提高。如何在干式除塵轉爐不泄爆的情況下實現(xiàn)留渣雙渣工藝,成為重要的降本增效手段。

1 泄爆機理分析

造成泄爆泄爆產(chǎn)生的條件:可燃性氣體與氧氣混合比達到爆炸極限,即 φ(CO)≥9%,φ(O2)≥6%,或者φ(H2)≥3%,φ(O2)≥2%;混合氣體的溫度在最低著火點:tCO≤610 ℃,tH2≤645 ℃;有火種(EP 內電極放電,產(chǎn)生電火花),三者條件都滿足條件即發(fā)生泄爆[2,3]。

2 留渣雙渣操作簡述

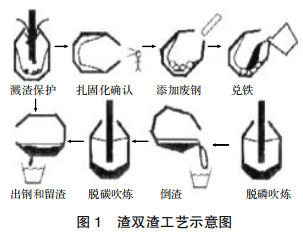

留渣雙渣操作即在轉爐上一爐次濺渣結束后,將濺渣結束剩余爐渣全部或部分留下,作為下一爐吹煉前期的造渣劑使用。在硅錳氧化期結束、碳氧反應即將開始的階段(此時最佳倒渣溫度為 1 350℃左右)提槍倒出部分高磷爐渣,然后起爐加入第二批造渣料再次吹煉至冶煉結束的工藝,工藝流程如圖所示[4]。

3 脫磷效果分析

3.1 脫磷原理

通常認為,磷在鋼中是以[Fe3P]或[Fe2P]的形式存在,為方便起見,均用[P]表示。煉鋼過程中的脫磷反應是在金屬液與熔渣界面進行,首先是[P]被氧化成(P2O5),然后與(CaO)結合成穩(wěn)定的磷酸鈣,其反應式可表示為[5]:

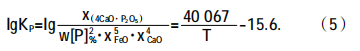

啟普曼認為,去磷反應的平衡常數(shù)和溫度之間 的關系為:

式中:KP 為平衡常數(shù);x(4CaO·P2O5) 為爐渣中 4CaO·P2O5 的摩爾分數(shù);w[P]為鋼液中磷的質量分數(shù),%;x FeO 為爐渣中 FeO 的摩爾分數(shù);x CaO 為爐渣中 CaO的摩爾分數(shù);T 為熔池溫度。

由式(5)計算可得:當將轉爐熔池溫度控制到1 350~1 400 ℃時,爐渣中的 P 含量遠沒有達到飽和狀態(tài),還具有很高的溶解度,這就為爐渣的重復利用提供了理論支撐。同時從轉爐脫磷機理三要素中的堿度及氧化性方面分析,終渣具有一定的堿度,且FeO 含量較高,對于留渣雙渣爐次的前期脫磷十分 有利[6]。

3.2 脫磷生產(chǎn)實踐

轉爐脫磷的三要素主要為爐渣成分、溫度、動力學等方面,分別對雙渣倒渣時的溫度、堿度、吹煉時間等幾個因素進行分析對比,研究最佳的脫磷條件。

3.2.1 溫度與堿度對脫磷效果作用分析

雙渣走渣時溫度及渣堿度對脫磷效果的作用見圖 2 和圖 3。

當熔池溫度過低(一般情況下低于 1 350 ℃)時, 脫磷效率隨著溫度的降低而明顯降低;當溫度高于一定值(一般大于 1 450 ℃)時脫磷效果隨著溫度的升高而降低。因此溫度對脫磷效果的影響較為顯著。此外脫磷效果隨著爐渣堿度的升高而升高。當爐渣堿度低于一定值時,脫磷率降低比較明顯。

3.2.2 倒渣時吹氧時間對脫磷效果的影響

如圖 4 所示,吹煉初期為 Si、Mn 氧化期,脫磷率較低,隨著吹煉時間的上升,脫磷率明顯呈上升趨勢。當 Si、Mn 氧化完全,C-O 反應開始,爐內 FeO 含量降低,爐內溫度升高,脫磷率呈現(xiàn)下降趨勢。

4 留渣雙渣工藝控制難點

1)由于留渣雙渣法不進行倒渣操作,爐內渣量較大,隨著廢鋼比的提高,輕質廢鋼漂浮在鐵水液面上,導致點火困難,而氧槍中的氧氣則大量跑逸到煙氣中,O2 所占比例迅速升高,極易導致電除塵器泄爆[7]。

2)留渣操作,冶煉前期爐渣溫度較高且爐渣具備一定的氧化性,C-O 提前開始反應生成 CO 氣體,大量的 CO 氣體進入除塵管道,將大大增加泄爆幾率的發(fā)生。

3)二次下槍后,由于空氣當中的 O2 進入除塵管道,如果直接開氧正常下槍吹煉,將會生成大量的CO 氣體,高含量的 CO 氣體進入除塵管道達到爆炸極限,使靜電除塵器發(fā)生泄爆。

4)氧槍槍位對吹煉影響。槍位偏高,脫碳速度減緩,但爐渣氧化性大大增加,爆發(fā)性噴濺的概率加大。槍位過低,脫碳速度加快,產(chǎn)生 CO 的量也將增多,點火吹煉初期泄爆概率也將增加。

5 工藝優(yōu)化

5.1裝料及造渣制度優(yōu)化

為保證下槍吹煉點火成功,要求廢鋼比要小于15%,且廢鋼中的輕薄料占比不能超過廢鋼總裝入量的一半。且要求廢鋼干燥,操作順序嚴格執(zhí)行先加廢鋼后兌鐵,并與除塵系統(tǒng)工作人員聯(lián)系確認好,具備條件后方可冶煉。

雙渣前期加入 5~10 kg/t 造渣料,冷卻劑加入量控制在 15 kg/t 以內,控制熔池溫度平緩上升,從而控制 CO 含量緩慢上升,避免“6、9”交叉泄爆。具體要求如下:

1)根據(jù)煉鋼爐爐型具體情況,對留渣量加以控制,并對爐渣進行固化。

2)安排專人對爐渣情況進行確認,確保爐內無液態(tài)渣之后方可兌鐵。

3)工藝上嚴格執(zhí)行先加廢鋼、再兌鐵的裝入制度。

4)裝料完成后立即下槍吹煉,以防止輕薄廢鋼上浮影響點火效果。

5)當發(fā)生點火失敗時,要求崗位操作工立即提槍停止吹煉,提槍后將轉爐前后搖動,將鐵水表面聚集的輕薄覆蓋物搖開,確保露出鐵水亮面后方可再次下槍。

6)點火成功之后根據(jù)火焰情況酌情加入造渣料。

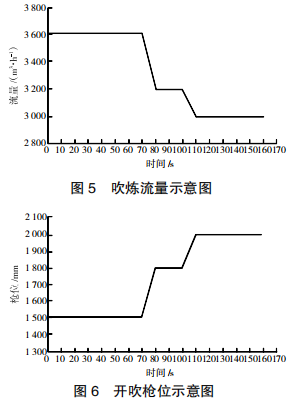

5.2 吹氧制度優(yōu)化

下槍吹氧的 1 min 之內執(zhí)行“不降罩”操作,通過爐口帶入煙道空氣當中的 O2 將 CO 進行富氧燃燒,盡可能將初期生成的 CO 燃燒成為 CO2,使 CO2氣體將 CO 與空氣當中的 O2 進行阻斷,從而阻止爆炸性混合氣體的形成[8]。此外諸如小粒級燒結礦、礦石等含氧化鐵物料的加入時,要及時調整氧氣流量,可有效避免混合性爆炸氣體的形成。吹氧槍位及吹氧流量見圖 5、6。

1)點火階段,通知除塵工將氮氣稀釋閥手動打開,稀釋 180 s,降低系統(tǒng)氧含量。

2)開吹使用半流量點火,為確保快速點火成功,槍位控制在 1 500 mm,流量為 36 000 m3 /h。

3)待點火穩(wěn)定后,槍位升至 1 800 mm,流量降至 32 000 m3 /h。

4)由于渣量大,冶煉前期為盡快化渣,槍位略高于傳統(tǒng)雙渣法[10],并在開吹耗氧量在 1 000 m3 后將流量降至 30 000 m3 /h,槍位升至 2 000 mm。

5)二次下槍前,用 N 吹掃 1 min,同時采用高槍位低流量模式,避免下槍后空氣中的 O2 與 CO 反應 發(fā)生泄爆。

6 應用效果

6.1留渣雙渣工藝經(jīng)濟效益

轉爐終點爐渣具有堿度高、溫度高的特點,同時有一定的 FeO 含量,而且是現(xiàn)成的熔體,隨著濺渣護爐工藝對爐渣的降溫,轉爐終渣在下一爐次冶煉的前期脫磷效果較好。此外,由于留渣雙渣工藝實現(xiàn)了爐渣的重復利用,較傳統(tǒng)工藝而言,在減少輕燒、白灰、小粒級燒結礦等物料的加入,以及在降低鋼鐵料消耗、轉爐噴濺等方面具有明顯的優(yōu)勢[9]。

6.1.1 物料消耗對比

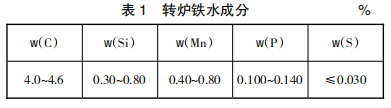

留渣雙渣工藝與轉爐傳統(tǒng)雙渣工藝相比,由于進行了留渣操作,故在白灰、輕燒以及含鐵物料等造渣物料的加入量方面都有所節(jié)約,尤其是活性石灰和輕燒白云石的消耗降低了 50%左右。根據(jù)供給轉爐的鐵水條件,溫度為 1 250~1 350 ℃,具體成分見表 1。

根據(jù)鐵水分析,以 45 號圓鋼為例,吹煉終點要求 w(C)=0.15%~0.35%,w(P)臆0.018%,溫度大于1 610 ℃,需要加入的物料如表 2 所示。

由表 2 可知,冶煉 45 號圓鋼留渣雙渣工藝較傳統(tǒng)雙渣工藝,按物料消耗中限計算,可節(jié)約活性石灰6.25 kg/t,輕燒白云石 11.25 kg/t,冷卻劑 12.5 kg/t,噸鋼節(jié)約成本 12.95 元。

6.1.2 鋼鐵消耗對比

一般轉爐終渣中含有 10%左右的金屬顆粒物和 20%左右的 撞(FeO),將轉爐終渣留到下爐使用,該爐渣具有較高效率的去磷、硫能力,且終渣本身具有可觀的物理熱,該爐渣能顯著加速新爐次初期渣的盡早形成。在硅錳氧化期結束,碳氧反應即將開始前起槍停吹,搖爐將富磷渣倒掉,可有效避免噴濺時的金屬損失和減少爐渣帶走的鐵量, 可降低鋼鐵料消耗約 3 kg/t。

6.2 留渣雙渣泄爆對比

通過以上防泄爆技術措施的實施,干式除塵下留渣雙渣工藝的泄爆率為零。為干式除塵系統(tǒng)的穩(wěn)定運行奠定了良好的基礎,保證了生產(chǎn)順行,設備穩(wěn)定,創(chuàng)造了極大的經(jīng)濟效益。應用效果如圖 7 所示。

從圖 7 中可以看出,通過實施后,泄爆爐次明顯降低,尤其在七、八月份泄爆次數(shù)有效降為“零”,實現(xiàn)轉爐干式除塵泄爆率臆0.1%,為干式除塵轉爐采用留渣雙渣工藝替代傳統(tǒng)雙渣工藝,從而降低物料消耗奠定基礎。

7 結語

通過有效控制手段,宣鋼 150 t 干式除塵轉爐留渣雙渣工藝在降低生產(chǎn)成本的同時通過過程控制實現(xiàn)零泄爆之目的。該方法不需要增加投資,既可冶煉低磷鋼種,生產(chǎn)調控方便,噸鋼活性石灰和輕燒白云石降低 17.5 kg 左右,鋼鐵料消耗降低 3 kg/t 鋼左右,與此同時根據(jù)其脫磷機理可開發(fā)高端低磷鋼,直接經(jīng)濟效益明顯,適應市場需要。

參考文獻

[1] 張立君.干式除塵轉爐雙渣工藝生產(chǎn)實踐[J].河北冶金,2016 (3):32-36.

[2] 王懷安. 半鋼煉鋼轉爐干法除塵系統(tǒng)泄爆分析及應對措施[J]. 河北冶金,2013(6):43-45.

[3] 張斌.轉爐干法除塵系統(tǒng)泄爆分析及應對措施[J].鋼鐵技術, 2012(3):48-50.

[4] 李鐵,張海華.基于“留渣 + 雙渣”工藝的煉鋼成本控制[J].河北冶金,2018(8):16-19.

[5] 呂俊杰.提高 55 t 轉爐雙渣法脫磷率試驗[J].河北冶金,2018 (4):8-11.

[6] 劉玉偉,崔曉,周艷群,等 低磷鋼半鋼煉鋼過程中控磷工藝研 究[J].河北冶金,2017(6):20-23.

[7] 馬瑞楠,宋巖松.轉爐煉鋼干法除塵系統(tǒng)泄爆率影響因素研究 [J].河北冶金,2014(7):61-64.

[8] 劉鵬飛,王小善,何海龍,等 控制轉爐干法除塵泄爆的生產(chǎn)實踐[J].鞍鋼技術,2017(5):65-70.

[9] 呂凱輝.轉爐留渣雙渣操作生產(chǎn)實踐[J].河北冶金,2014(1): 38-41.

[10] 仇軍,李葆華.承鋼 150 t 轉爐快速化渣技術的研究與應用[J]. 河北冶金,2018(4):12-50.