韋東

(攀枝花鋼筑有限公司煉鐵廠攀枝花617023)

【摘要】闡述了無料鐘爐頂布料控制原理。無料鐘爐頂料流調節閥、溜槽驅動均釆用液壓伺服系統控制,使系統的輸出精確地跟隨指令值變化,響應時間短及定位精度高,滿足了無料鐘爐頂多環布料控制要求。

【關鍵詞】伺服系統;料流調節閥;溜槽驅動;位置控制;響應速度

1引言

攀鋼釩1號1200 m3高爐于2017年9月第4次大修后投產,4號1350 m3高爐于2018年9月第2次大修后投產,均采用并罐無料鐘爐頂裝料設備,該爐頂能滿足多功能布料和爐頂壓力0.2 MPa的高壓操作,以利改善料柱透氣性,提高煤氣能量利用,延長爐襯壽命。布料方式以多環布料為主,也可實現單環布料、定點布料和扇形布料。

2無料鐘爐頂布料控制原理

無料鐘高爐爐頂結構見圖1。

高爐爐料燒結礦、球團礦或焦炭等經過槽下配料工藝后先進入到爐頂的料罐,在高爐接到布料指令后,其料罐的下密封閥打開,料流調節閥首先按工藝要求開到給定的開度(見圖1中γ角),這時爐料按一定的流量流到布料溜槽上,此時布料溜槽已經按工藝要求升到一定的傾動角度(見圖1中a角),同時布料溜槽還在水平面方向上進行勻速旋轉(見圖1中β角)。這樣爐料就能按要求布到高爐內。

根據爐頂布料的基本控制原理可知,只要控制好a、β、γ三個角度,就可以把爐料按任意的形式布到爐內。一般來說高爐的布料方式有環形布料、扇形布料和定點布料等形式。最常使用的是環形布料,即一批料以不同的傾動角度布到爐內,形成以爐中心為圓心的數個圓環。如果在冶煉過程中出現爐內料面異常的情況,則可以利用扇形布料或定點布料來彌補;或者根據爐況需要,為改善透氣性、保護爐壁使其溫度不致過熱等,也可以 采用扇形或定點布料的方法來改善爐內爐料的分布狀態。

在爐頂布料控制中,布料溜槽驅動控制(即a角的控制)和料罐料流調節閥的開度控制(即7角的控制)至關重要,因為只有a角控制精確,爐料才能準確布在想要的檔位(環形)上。只有γ角控制精確,才能有效地控制好下料的料流量,確保在設定的布料圈數剛好布完料,進而更準確地控制好每批料布料的厚度、環數及布料的起點和終點等。

1號、4號高爐大修前料罐料流調節閥、布料溜槽驅動采用變頻器控制(伺服系統只作為輔助手段,后棄之不用),但由于變頻器控制屬于開環控制,所以難以達到理想的控制精度。這次1號、4號高爐大修,采用了伺服系統來控制料流調節閥、布料溜槽驅動。

3伺服系統的實現

“伺服”是英語單詞“SREVO”音譯過來的,單詞SERVO本身的意思是“伺服、隨動、跟隨”。顧名思義,伺服系統也稱為隨動系統或跟隨系統,它的根本任務是按指令值實現對執行機構運動的控制,使系統的輸出精確地跟隨指令值變化。伺服系統與變頻器的重要區別在于它屬于閉環控制系統,因此它的響應時間短,定位精度高。

3.1 組成

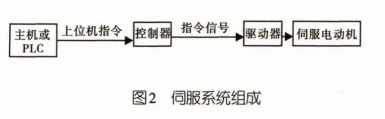

典型的伺服系統由三個基本部分組成:伺服電動機、驅動器、控制器,見圖2。

對1號、4號高爐布料器伺服系統來說,主機或PLC是指高爐的DCS系統,控制器是帶FM354功能塊的西門子Step7-300PLC,驅動器是日本三洋PY系列伺服驅動器。整個系統的控制原理是這樣的:上位機根據生產需要,給出一個溜槽的位置指令,PLC的DI模塊接受這一指令并傳給CPU, CPU通過計算,將結果通過A0模塊輸入到伺服驅動器內。驅動器接受這一 ±10伏的信號,通過內部的計算,將輸入的R,S,T三相電源轉變為相應大小的U,V,W三相電源輸出給伺服電動機,通過改變電動機的速度來定位溜槽。

3.2控制器

控制器PLC是由一個電源模塊PS、一個CPU、兩個16 x 24VDC數字輸入模塊DI、兩個16x 24VDC數字輸出模塊DO、一個± 10V模擬量輸出模塊A0以及一個定位功能塊FM354組成。控制器

主要有以下功能:

(1) 執行伺服控制柜分合閘操作。CPU通過DO模塊給出24V分合閘信號,柜內的24V繼電器得電,線圈吸合,完成分合閘。

(2) 執行工作組、備用組之間切換。

(3) 接受DCS的角度給定。DCS給出的是二進制BCD碼,通過DI模塊的12個點將12位二進制數傳給CPU。

(4) 輸出±10V模擬量。CPU計算后的結果是模擬量,它通過A0模塊傳給驅動器。

(5) 輸出伺服驅動器工作(使能)指令。也是通過24V繼電器完成。還有一個DO模塊是將系統運行狀態以及實際溜槽位置送回上位機DCS系統。FM354±有一個碼盤接口,絕對值編碼器測量出的值與實際值成5: 1的關系,這樣做是為了提高精確度。因為,當溜槽每轉動1°,編碼器就轉5°,

控制編碼器轉動精度為1°時,實際溜槽的精度即為0.2°,大大增加了精確度。FM354接受編碼器的值,并將它轉換為溜槽的實際值(也就是將它除以5),然后回送給CPU。CPU接受這一信號,與上位機給定的信號比較,然后經過PI計算,通過A0模塊將結果送給伺服驅動器。其控制原理見圖3。

3.3驅動器

伺服驅動器通過自帶的集成放大器,可以連續地調節伺服驅動器比例閥的開度,這是與普通的液控單向閥的最大不同。由于伺服比例閥的開度是連續可調的,因此供給油缸的油的流量也是連續可調的,這樣就實現了對油缸的速度、推力的連續調節和控制。

伺服驅動器有以下幾個給定源:

(1) 來自操作臺的±10V信號。

(2) 來自DCS的± 10V信號。

(3) 來自PLC的AO模塊的土 10V信號。

它們之間的切換通過繼電器實現,其優先級是自上而下。

伺服驅動器通過CN,接口接收PLC的指令,并根據通過C2接口傳回的增量式編碼器測量的電動機輸出量進行計算,得出一個電壓信號,根據這一信號,將U,V,W變換為相應大小的電壓,輸出給伺服電動機,電動機便以相應的轉速轉動。驅動器上的手操器也能對驅動器進行控制,例如修改參數、給出指令等。當溜槽到位,需要停止時,伺服驅動器U,V,W的輸岀轉矩克服外部負載轉矩,達到零速度,電動機制動產生的能量通過放電電阻來消耗掉。其控制原理見圖4。

液壓伺服驅動器系統能充分利用液壓系統推力大、動作速度快的特點,最大限度的消除系統壓力變化對推力的影響,又能把控制精度大幅提高, 同時減小對機械系統的沖擊。

3.4伺服電動機

4#高爐用的伺服電動機是交流伺服電動機,它與普通電動機的重要區別在于它是永磁電動機, 不是普通的感應電動機,因此,電動機的正反轉不能通過改變相序來實現,必須在控制器上設定相應的參數,從而確定轉向,如果將伺服電動機相序改變,可能燒毀電動機。電動機上裝有增量式編碼器,通過它可以測出伺服電動機轉軸的速度和轉子、定子的相對位置,并通過驅動器上的CN2接口傳給驅動器。絕對值編碼器裝在與電動機相連的機械裝置上,通過它可以測岀溜槽的實際位置, 并通過PLC的FM354模塊傳給CPU。

3.5電氣控制系統

采用了西門子公司的S7-300系列PLC控制系統,負責采集爐頂料流調節閥的實際開度返回值(由絕對式光電編碼器檢測轉換成實際角度),接收爐頂控制系統發出的γ角開度大小和動作指令。

在經過計算機分析處理后,把開度指令轉換成4~20 mA的電信號發給伺服比例閥的集成放大器,用來控制伺服比例閥的開度。為了使系統既能有較大的推力和快速性,又能夠達到較理想的準確度,在控制方式上采用了 PID開環控制和PID閉環控制相結合的方法。其程序流程如圖5所示

PID調節的全稱是比例積分微分控制調節器。PLC控制系統首先檢測7角的給定值和實際返回值,并計算出他們的差值5,當6值大于某個角度(比如2°),這時是給定伺服比例閥較大的開度值, 使油缸高速大推力運行;當δ值小于某個角度、即γ角接近給定值時,系統自動進入PID調節控制狀態,即隨著δ值的減小,控制系統給定伺服比例閥的開度值也按比例減小,直至為零。當料流調節閥到達給定位置后(γ角的給定值與實際返回值之差小于0.1°),啟動液壓鎖(電磁球閥動作,使液控單向閥動作,切斷油缸進油和出油回路),使油缸定位,這樣使得液壓油缸推動料流調節閥既能快速的到位,又能減小對設備的機械沖擊,并保證較高的精度。

4結束語

攀鋼釩1號和4號高爐無料鐘爐頂溜槽、料流調節閥經過伺服系統改造后,從實際使用結果來看,a角、β角的精度達到了 0.1°,并且全行程動作時間小于6s,系統在整個行程上動作平穩,不再產生較大的機械沖擊。溜槽、料流調節閥均能快速準確到位,實現了預期的穩定、準確、快速的目標, 滿足了無料鐘爐頂高爐多環布料的工藝要求。

參考文獻

[1] 劉清風.液壓伺服比例系統在大型高爐布料控制過 程中的應用[J].伺服控制 2005(4):41-43.

[2] 曹鑫銘.液壓伺服系統[M].北京:冶金工業出版社1991.

[3] 陳主成,周化兵.PLC和變頻器在高爐無料鐘自動布料系統中的應用[J].冶金動力,2004(5):89-91.