馬仲群,李廷剛,鄭偉,陳勇,李常學

(五礦營口中板有限責任公司,遼寧 營口 115000)

摘要:以保護渣作用機理、營鋼目前應用的保護渣現狀為主要研究方向,結合營鋼實際生產的鋼種、板坯斷面及設備特點給出了保護渣選型的優化方案。

關鍵詞:鑄坯表面;質量;保護渣

保護渣的使用作為連鑄工藝的主要組成部分,選取類型是否合理直接影響板坯表面質量的好壞。五礦營口中板責任有限公司(以下簡稱營鋼)在冶煉普碳鋼與中碳鋼的過程中始終存在一些問題,經現場調研分析發現,保護渣的選型使用存在不合理因 素,需對保護渣的理化指標進行優化以改善板坯表面質量、保證生產順行。

1保護渣使用過程中出現的問題

由于鑄機及鋼種需求不同,營鋼3臺板坯連鑄機使用的保護渣均不相同,同一保護渣在不同鑄機及鋼種上也存在一定的差異,營鋼現有保護渣在使用時存在渣條生成快、渣條較多、渣耗偏低存在漏鋼風險等問題,如圖1一圖4所示。

2保護渣優化理論分析

保護渣的選型一般以生產鋼種碳含量進行判斷,當生產鋼種有合金的加入時,可以使用碳當量(Ceq)進行計算,計算公式如下。

碳當量=w[C]+0.02w[Mn]+0.04w[Ni]-0.01w[Si]- 0.1w[Mo]-0.04w[Cr].

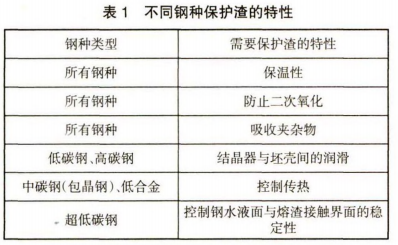

根據公式及鋼種特點可將鋼種劃分為超低碳鋼和低碳鋼(碳當量W0.08%)、包晶鋼(0.08%<碳當量<0.15%)、中碳鋼(0.15%W碳當量W0.25%)、高碳鋼(碳當量>0.25% 、特殊鋼(高鋁、高鈦鋼、高碳高合金鋼等)等五類鋼種。不同鋼種所需保護渣特性情況如下頁表1所示。

結合營鋼生產的現場情況筆者針對普碳鋼與中碳鋼的鋼種特點進行了大量的研究分析工作以找出合適的保護渣優化方案。

2.1普碳鋼系列

營鋼生產的普碳鋼系列,通常w(C)為0.15%~ 0.22%,基本不含其他合金元素,鋼種在凝固的過程中.內應力及裂紋敏感性小,通常使用較高的拉速生產,常規斷面最大拉速可達到1.2 m/min。

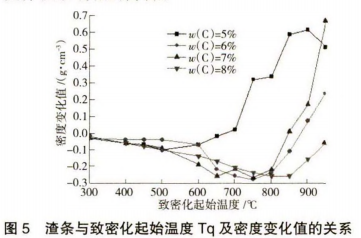

高拉速生產時,要保證足夠的液態渣流入到鑄坯坯殼和結晶器銅板之間,確保足夠的潤滑和消耗,防止漏鋼事故,通常對保護渣的黏度要求較低,理論上保護渣消耗要求到達0.35 kg/t以上,目前營鋼使用的保護渣消耗約為0.42 kg/t,滿足使用要求。但營鋼普碳鋼保護渣存在結塊及渣條生成過快、過多的情況。有研究表明⑴保護渣的致密化起始溫度和致密化速率對保護渣的燒結情況影響較大,保護渣的致密化速率高或致密化起始溫度低,都會使保護渣的燒結向增大,易產生渣條。筆者在同一種保護渣內配入不同含量的碳質材料其致密化速率隨溫度變化的關系如圖5所示。由圖5可得在相同溫度下體積密度變化速率隨碳含量的降低而升高,w(C)提高到8%時隨著溫度的變化體積基本不會減小。因此可以認為當保護渣w(C)為8%時,生產過程中不會產生渣條。分析原因可得,隨著含碳材質平均粒度增大,材質顆粒之間存在的間隙也隨之增大,優先析出的液相相對不足,無法將顆粒間間隙填充,從而對保護渣體積影響相對降低。

2.2中碳鋼(低合金、包晶鋼)系列

中碳鋼系列屬于裂紋敏感性鋼種,凝固過程中處于包晶區,有研究表明叫收縮最大的溫度區間為固相線以下20-50 ℃之間。此時處于結晶器彎月面處的新凝固的初生坯殼隨溫度下降而發生轉變,體積收縮較大,最大可達到0.38%。初生坯殼收縮大, 晶粒粗大,結晶器與坯殼間產生氣隙,造成傳熱不均勻,從而導致初生坯殼生長不均勻,在熱應力和鋼水靜壓力作用下,坯殼薄弱部分產生應力集中直接導致了裂紋缺陷的產生。

針對此鋼種特點,保護渣在選用時重點考慮控制結晶器傳熱,采用結晶器弱冷方式,使鑄坯冷卻均勻,穩定生長。控制傳熱應選用熔點高的保護渣,利用結晶質膜中的氣隙,使保護渣的傳熱速度減緩,有助于減少鑄坯在冷卻過程中產生的熱應力。板坯保護渣熔點一般為1 050~1 200℃,建議保護渣在選用時按照偏上限控制。筆者對不同堿度的保護渣進行了熔點測定,堿度為1.3的保護渣為1 190℃,接近保護渣熔點上限。

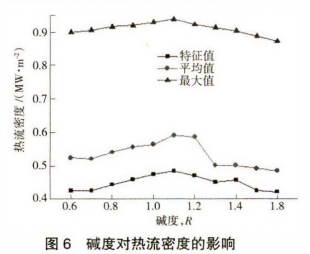

除提高保護渣的熔化溫度,還可通過控制結晶相的析出也可改善坯殼與結晶器壁之間的熱傳遞,隨著結晶相的析出、長大,使結晶器與坯殼間的固態渣膜中產生孔洞,降低渣膜的傳熱作用,阻礙橫向的溫降,減少裂紋的發生頻率。增加渣中結晶相析出主要是提高析晶溫度,減少結晶器中散出的熱量,而提 高析晶溫度主要采取提高保護渣的堿度來調整。有研究表明[2],保護渣堿度R在0.8~1.1時,熱流密度呈增加的趨勢;當堿度大于1.1時,熱流密度開始下降;當堿度在1.2時,渣膜中有氣孔出現,表面粗糙度很大,可有效地降低界面熱阻。堿度與熱流密度之間的關系如圖6所示,由圖6可得當堿度R>1.3時,堿度對熱流密度影響較大。由以上分析可得營鋼冶煉中碳鋼時應將保護渣堿度R控制在1.3左右,可同時獲得較合適的熔點與熱流密度。

在控制結晶器傳熱的同時,還應注意保護渣黏度的控制.黏度低,保護渣液渣流入過多,渣膜厚,導致坯殼與結晶器壁之間的渣膜不均勻,易產生裂紋如果過高,影響保護渣的流入,對潤滑不利。理論上黏度η與拉速V的關系應滿足η與V的乘積在0.10-0.35范圍內,包晶鋼保護渣黏度取乘積中上限為宜。對比發現,前期使用的保護渣黏度為0.175 Pa·s,乘積為0.16,較營鋼現在使用的黏度為0.11 Pa·s左右的保護渣效果好,建議將保護渣的黏度增大至0.18Pa· s[3]。

3結論

以上述分析為基礎,針對營鋼中碳鋼種、普碳鋼種保護渣使用過程中存在的問題,筆者提出相應的優化方案,具體如下:

1)適當增加普碳鋼類保護渣中的碳含量可改善保護渣燒結層,減少渣條的形成,根據前文所述,w(C)應增加至8%以上。

2)中碳鋼類保護渣應適當調整堿度與黏度以提高保護渣析晶溫度,改善傳熱,堿度控制在1.3,黏度調整至0.18Pa·s為最佳。

參考文獻

[1] 盧海彪.吹氫結晶器內液態保護渣流動和傳熱行為的研究[D]. 武漢:武漢科技大學,2018.

[2] 李殿明.連鑄結晶器保護渣應用技術[M].北京:冶金工業出版 社.2008.

[3] 朱立光,王杏娟.連鑄保護渣理論與實踐[M].北京:冶金工業出 版社,2015.