龍鋼微負壓點火系統(tǒng)改造實踐

寧春明 翟玉兵

(陜鋼集團龍鋼公司 煉鐵廠)

摘要: 本文主要介紹龍鋼公司400㎡燒結機安裝微負壓點火裝置,降低爐膛負壓,提高煤氣利用,使燃料充分燃燒,同時增加空氣預熱系統(tǒng),從而降低煤氣消耗,提升燒結礦產(chǎn)量的生產(chǎn)實踐。

關鍵詞:龍鋼;燒結微負壓;空氣預熱;自動控制

1 前言

400m2燒結機投產(chǎn)于2010年,是龍鋼公司燒結系統(tǒng)大型化發(fā)展的第二步。其設計利用系數(shù)為1.25t/m2h,在2018年之前,400m2燒結機利用系數(shù)最高達到1.35 t/m2h,點火用轉爐煤氣消耗指標長期在15m3/t以上,在2019年至2020年之間,隨著主抽風機運行模式調(diào)整、燒結機臺車欄板加高(750mm-900mm)、二混逆流襯板改造以及燒結原料結構持續(xù)優(yōu)化等一系列工藝提升措施的落實,燒結機利用系數(shù)達到1.53t/m2h并逐步穩(wěn)定,工藝變化不僅帶來的是產(chǎn)能的提升,同時燒結機能耗指標、質量指標均有長足進步,在同行業(yè)生產(chǎn)工藝指標排行中逐步擠入前列。

煤氣消耗量居高不下成為重點要攻關研究的課題,燒結生產(chǎn)以風為綱,其原理是通過料面點火,繼而在抽風作用下風力透過料面自上而下運行帶動火焰向下逐步深入,所以臺車上的原料必須具備一定的透氣性,而這個首要條件是由點火完畢之前的工藝干預決定的。如果初始負壓過高,不僅會造成煤氣的浪費,更重要的是過大的風量會將原料顆粒間隙的空氣瞬間抽空,使料層緊縮壓實,合理的料層透氣性受到破壞,最終制約燒結機產(chǎn)能的發(fā)揮。

理想的微負壓點火工藝的實現(xiàn)是燒結工序工藝管控人員一直以來的共同奮斗目標,其既是燒結發(fā)展的工藝瓶頸同時也是降耗提產(chǎn)的巨大契機,煉鐵廠燒結工序工藝管理人員,將燒結理論與現(xiàn)場實際設備相結合,成立攻關小組,向這個題目發(fā)起挑戰(zhàn)。

2 現(xiàn)狀分析

2.1目前臺車點火負壓達不到零壓或微負壓的理想狀態(tài),實際生產(chǎn)過程中,隨著原料結構的變化,通過調(diào)節(jié)風箱翻板控制點火負壓效果不明顯,點火負壓隨著原料結構和生產(chǎn)條件的變化,點火負壓-17Kp,爐膛壓力在-4~2KPa之間波動,導致點火溫度波動頻繁,人員調(diào)整頻繁,影響過程穩(wěn)定。當爐膛壓力下降至-2KPa時,保證煤氣安全的情況下,必須增加煤氣消耗量,但點火料面出現(xiàn)過熔狀態(tài),影響透氣性,降低產(chǎn)量;當負壓在正壓狀態(tài)時,火焰外噴,保證煤氣安全的情況下,出點火爐料面出現(xiàn)發(fā)黃,點火不足,返礦量加大。

2.2點火器下風箱翻板容易堵塞,每次檢修都有堵塞現(xiàn)象發(fā)生,影響點火效果及抽風面積的穩(wěn)定。燒結機點火器下部1#2#3#風箱隔板和其它風箱隔板與臺車體底部均有5cm左右的間距,1#2#3#風箱與其他風箱串風,形成了一個整體抽風空間,在用前3個風箱翻板控制點火負壓時,負壓幾乎無明顯變化,根本起不到調(diào)節(jié)點火負壓的作用,翻板關閉量大時容易造成翻板處堵塞,點火負壓達不到理想狀態(tài),造成點火料面不均勻和煤氣浪費。

2.3風箱磨損嚴重,更換周期較短,每三個月就出現(xiàn)破損漏風現(xiàn)象。

2.4操作人員水平不一,操作過程存在差異,在交接班過程中容易出現(xiàn)不統(tǒng)一的調(diào)整;且人員在操作過程中不精心,布料操作出現(xiàn)欠料、壓料等現(xiàn)象,造成料層透氣性不均勻,爐膛壓力出現(xiàn)波動。現(xiàn)場調(diào)研發(fā)現(xiàn)不少操作工忽視點火負壓對燒結料層溫度和負壓的影響,操作工對點火負壓嚴重影響燒結生產(chǎn)缺乏認知,不認為高點火負壓會給燒結的產(chǎn)、質量和能耗造成嚴重損失;在日常操作中,操作工不經(jīng)常去調(diào)節(jié)點火負壓的1號、2號、3號風箱的閘門。

2.5 燒結礦質量的影響

對于高負壓點火,料層透氣性差,當燒結時間結束時,會出現(xiàn)未參與燒結的散料,返礦量增加,卸料溫度過高,對皮帶壽命造成影響。燒結點火負壓低時,混合料料層結構松散,透氣性好,因此垂直燃燒速度快,使得燒結終點前移,在生產(chǎn)過程中通常會提高燒結機機速,從而使得點火時間又相應地縮短,最終導致表層燒結礦強度差,易破碎,返礦率增加;

2.6 微負壓可行性分析

從燒結工藝理論的慣性出發(fā),起初的攻關方向定在了配料返礦潤濕和臺車布料疏松,隨后在生產(chǎn)過程中和檢修期間先后采取了配料熱水引流、返礦加水管改造和臺車疏料器布局改造等措施,經(jīng)過跟蹤,臺車混合料>3mm比例較前有些許提升,但實際生產(chǎn)負壓、廢氣溫度等關鍵參數(shù)的變化并不是很明顯。結合400m2和450m2燒結機1#~3#風箱的負壓參數(shù)對比,確定了影響生產(chǎn)提升的這最后一公里的方向。

微負壓點火是燒結工藝中極為重要的一環(huán),其主要理論是基于燒結氣體動力學而來,實際措施主要是通過對點火爐下方的1#~3#風箱風量和負壓的合理分配、控制使點火爐內(nèi)部形成-10~-50pa的微負壓。點火負壓過低,點火爐火焰內(nèi)收,冷空氣從點火爐四周吸入,降低爐膛溫度,臺車兩側點火效果差;點火燃料的可燃成分過早地被吸入料層,表層點火熱量不足,抽入過多風量破壞原始料層透氣性,增加料層阻力,增加進入風箱支管的灰量。點火負壓過高,點火爐火焰外撲(向臺車外擴散),點火爐的燃燒產(chǎn)物不能全部抽入料層,浪費能源,且燒損臺車欄板。

3 微負壓點火改造方案

3.1 對風箱間隔板進行改造提升

采用浮動式風箱隔板代替原有的隔板,利用彈性原理使密封時刻緊貼臺車體底部,使1#~3#風箱各自分離形成獨立風箱,同時臺車靜滑道也采用動密封技術,實現(xiàn)了風箱之間不串風、不漏風,在改善整體密封效果的同時有效實現(xiàn)風門、風量和負壓的獨立精準控制。如圖1

圖1風箱隔板改造

3.2 微負壓裝置改造

在原有風箱上增設倒U形旁通管道并加裝球形閥,實現(xiàn)風料分離,確保風料雙行互不干涉,原有風箱基礎對風箱與大煙道連接彎管進行縮放處理,減少透風量,獨特的倒U形風量調(diào)節(jié)器設計根據(jù)負壓控制要求實現(xiàn)自動調(diào)整風量大小,避免生產(chǎn)過程中人為參與,不能及時調(diào)整帶來的負壓忽高忽低,全程穩(wěn)定負壓變化。如圖2

圖2 微負壓裝置

3.3 風箱內(nèi)部順篦條裝置改造

原風箱翻板全開,以風管球形閥控制風量,同時利用雙層卸灰的密封原理控制物料放散過程不漏風,并增加放散物料的風管篦條順行裝置,徹底解決風管卸料不暢、易堵塞問題。

4 改造實施后效果

2021年1月14日至1月20日400㎡燒結機進行了為期6天的計劃檢修,利用此次檢修實施了今年降本增效項目之一燒結微負壓點火技術改造,現(xiàn)將改造的技術方案和改造后的效果及改造后運行過程存在問題進行說明。

圖3

![]()

1號所示位置與大煙道連通,主要作用為臺車產(chǎn)生的細料、返礦放料。

2號所示位置下部有電動蝶閥,主要作用為調(diào)節(jié)風量。

改造前:400㎡燒結機煤氣單耗2020年完成14.38m³/t,平均每小時用量6641m³。 改造后:1月20日改造完開機后通過近兩周的運行數(shù)據(jù)對比,煤氣單耗完成11.36m³/t,平均每小時用量4806m³,較2020年度下降3.02m³/t。

|

400㎡燒結機煤氣單耗比較 |

||||||||

|

|

2020年度后3個月運行情況 |

檢修前第1周 |

檢修前第2周 |

檢修周后第1周 |

檢修后第2周 |

|||

|

|

2020年度 |

10月 |

11月 |

12月 |

1.1-1.7 |

1.8-1.14 |

1.22-1.28 |

1.29-2.3 |

|

單耗 |

14.38 |

15.7 |

15.32 |

19.58 |

21.35 |

24.58 |

11.73 |

11.36 |

|

小時流量 |

6641 |

7352 |

7463 |

8675 |

7658 |

8313 |

5256 |

4806 |

|

與2020年度比較 |

檢修后單耗與12月對比 |

-7.85 |

-8.22 |

|||||

|

檢修后小時流量與12月對比小時節(jié)約量 |

-2402 |

-3869 |

||||||

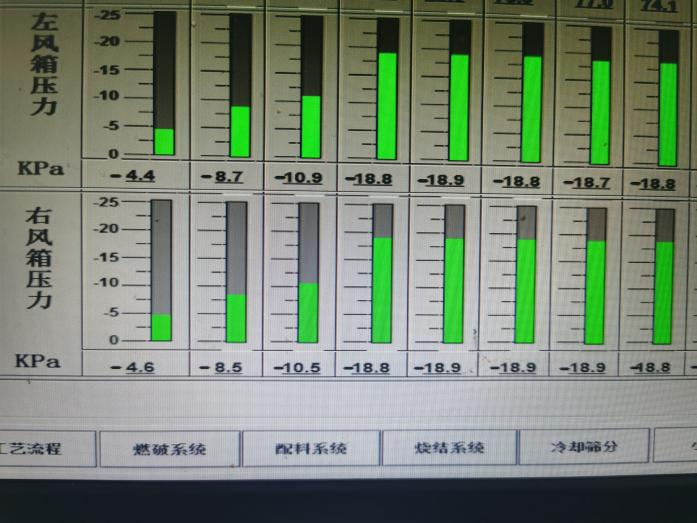

改造前,前3號風箱與后部風箱之間來回串風,前3號風箱負壓與后部風箱負壓之間差別不大,通過改造提升,前3號爐膛負壓由前期的-18kp變更為-4.6kp,-8.5kp,-10.5kp,達到微負壓狀態(tài)。

5 其他方面改造

5.1大煙道連通改造

龍鋼三臺燒結機目前均采用雙煙道模式運行,運行過程中兩側廢氣溫度和負壓不同程度存在偏差情況導致抽風系統(tǒng)不夠穩(wěn)定,進而導致兩側風量不一致,影響料面點火與抽風平衡,對此對大煙道采用每間隔10米用特制鋼管進行連接,以達到平衡風量的目的。如圖4

圖4 大煙道連通改造

|

微負壓點火、大煙道連通 |

|||||||||

|

|

前3號風箱負壓kp |

煤氣流量m³/h |

空氣流量m³/h |

爐膛負壓kp |

廢氣溫度 |

<5mm % |

強度% |

平均粒徑 |

主抽電流變化 |

|

改造前 |

19 |

8500 |

8500 |

-4 |

138/126 |

1.989 |

79.65 |

20.67% |

420/390 |

|

改造后 |

4 |

4000 |

5000 |

-1 |

135/132 |

1.965 |

79.71 |

21.17% |

408/402 |

通過改造后燒結機煙道溫度,負壓得到平衡,爐膛負壓維持在合理范圍,同時風箱卡堵問題得到解決,上料量提升10t/h左右,兩側主抽電流得到平衡,對臺車由于受熱不均帶來的臺車跑偏問題得到大幅改善。

5.2 空氣預熱系統(tǒng)改造

1) 在點火爐保溫段設置助燃空氣預熱器,利用燒結礦的輻射熱量預熱助燃空氣,提高高爐煤氣燃燒溫度、減少點火煤氣消耗。

2) 原點火段燒嘴、燒嘴前閥門、支管、支管閥門、鋼結構、預制梁和側墻預制塊均利舊,只是新增保溫段鋼結構、空氣換熱器、保溫段側墻預制塊、空氣換熱器上手動蝶閥、管路。

3) 空氣預熱器管路設置旁通,保證在空氣預熱器不工作時,不中斷燒結機助燃空氣供應。

4) 助燃空氣鼓風機及空氣流程。點火爐燒嘴的助燃空氣由鼓風機集中供風,鼓風機出來的空氣經(jīng)管道輸送至空氣分配器、空氣預熱器、點火爐空氣總管、點火爐各燒嘴。

預熱系統(tǒng)改造后,空氣溫度由42℃上升至120℃,達到預期目標,同時煤氣節(jié)約量2-3m³/t。

6 結語

(1)龍鋼微負壓改造400㎡燒結機采用轉爐煤氣做點火燃料,通過微負壓點火系統(tǒng)改造、大煙道連通、熱風點火,使轉爐煤氣達到最好的利用率,同時增加微負壓自動控制系統(tǒng)更加促進了微負壓控制的精細化

(2)通過實施微負壓點火自動化控制、大煙道連通技術后,主抽風量得到平衡,臺車點火效果提升、料層透氣性增加明顯,產(chǎn)量得到提升,固燃消耗、返礦率隨之下降,同時主抽電流平衡后,節(jié)約了電量。

參考文獻

[1] 山西興達科技出版《現(xiàn)代燒結生產(chǎn)實用技術》馮二蓮 李飛 劉繼強 編著2018.9

[2] 冶金工業(yè)出版社《鐵礦石燒結生產(chǎn)實用技術》許滿興 何國強 張?zhí)靻?廖繼勇 編著;2019.8

[3] 化學工業(yè)出版社《燒結礦生產(chǎn)》徐海芳 主編2013.1