董水秀 史頁殊 賈東升 尚德良

(鞍鋼股份皺魚圈鋼鐵分公司煉鋼部 營口)

【摘要】針對LF爐水冷爐蓋漏水事故的原因,對水冷爐蓋內部結構、進水回水管路方式進行改造,使得水冷爐蓋的在線使用壽命提高一倍以上。

【關鍵詞】LF精煉爐;水冷爐蓋;漏水;設備改造

1概述

精煉LF爐利用電弧將鋼水加熱,同時向鋼水內吹入惰性氣體,通過加入合金或實施喂線等手段,使鋼水在在非氧化性氣氛下實施精煉,從而實現鋼水的成分調整、脫硫、脫氣、去除夾雜物等功能,是煉鋼生產的關鍵重要設備之一。

水冷爐蓋主要起鋼水保溫,保持還原氣體氣氛,減少電極氧化,煙氣除塵等作用,為密布管式水冷結構,一旦爐蓋出現漏水,將導致出現嚴重安全隱患或事故,并宜接影響正常生產。皺魚圈鋼鐵分公司煉鋼部鋼水精煉LF爐屬連鑄生產的關鍵環節,所有重點品種鋼幾乎都需經電爐處理,但由于LF爐水冷爐蓋漏水經常造成設備事故,其占比達到連鑄區域2018年全年設備事故的50%。成為限制煉鋼部產能的瓶頸環節,給企業生產造成嚴重損失。

目前國內外LF爐水冷爐蓋冷卻水多采用有壓回水的方式,并對爐蓋內冷卻水管的布置不斷進行優化設計。日本部分先進鋼鐵企業水冷爐蓋壽命可達9000爐次以上,國內先進企業水冷爐蓋壽命也達到6000爐次以上。皺魚圈鋼鐵分公司煉鋼部通過對水冷爐蓋內部結構、進水、回水方式進行優化改造,同時改進了爐蓋修復方案,使得水冷爐蓋的在線使用壽命大幅度延長,已達到國內同行業先進水平。

2水冷爐蓋的構成

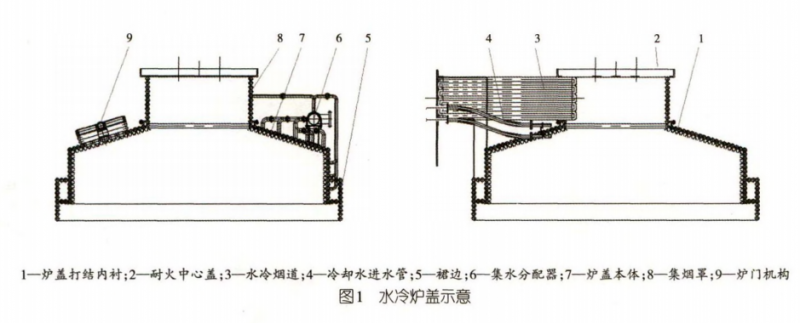

爐蓋本體采用無縫鋼管和特制彎頭組焊而成,上下共分為三層。底層側壁設有裙邊,防止空氣進入鋼包,同時防止煙塵外溢。上層設有電極升降通過的三個孔,通過耐火中心蓋與爐蓋連接。 中層分別設有加料孔、測溫取樣孔和喂絲孔。爐蓋本體中層側壁還開設有爐門,主要用于生產時操作人員觀察爐內鋼液情況,此爐門采用氣缸驅動。煙氣通道用鋼板圍成,外部焊接水冷管,形成水冷煙道,并設吸風口與外部除塵管道相連接。水冷爐蓋內部原設計采用均布焊接掛渣釘,可實現自動掛渣或人工打結耐火材料(見圖1)。

水冷爐蓋原設計14條冷卻水環路,冷卻水通過兩條金屬軟管進集水分配器,再經由14條管路自由分配水量進入水冷爐蓋。回水采用開放式回水槽,14條回水管路匯總至回水槽,再經由管道流入回水泵房。14條回水管路在回水槽上方設有溫度檢測和調節手閥。

3漏水的原因

(1) 爐蓋內部原設計打結耐火材料。由于耐材脫落易造成對鋼水的二次污染,加上對比先進鋼鐵企業LF爐爐蓋的實際應用,因此取消了在爐蓋內部打結耐材的工藝。取消耐材后冷卻水管工作環境劣化,部分爐蓋內冷卻水已達到85℃。

(2)LF爐冷卻水初始設計供水工作壓力過低,加之供水泵距離現場入口閥門近700m距離,沿程壓力損失較大。目前,供水泵出口壓力為0.6MPa,現場實際壓力不足0.3 MPa。而爐蓋自身要求進水壓力在0.5 MPa左右,導致管路內冷卻水流速過慢。

(3) 爐蓋配套的進水管、出水管管路設計過細。爐蓋冷卻水管為DN65mm,而進水管、出水管采用DN40mm的無縫鋼管。冷卻水在管內受阻,循環較慢,溫升較快。

(4) 爐蓋中部分冷卻水管設計長度不合理。最長的水管達到80m,最高溫的區域水管長度也有50 m,冷卻水在爐蓋內循環時間過長,水溫較高。

(5)現有爐蓋均采用修復品,修復過程中只能對部分管路進行更換。多處管路管壁老化變薄,膨脹系數下降,在熱交變應力的作用下,經常在焊接處開裂。

(6)無壓回水方式的進水回水壓差較小,并且水量為自由分配,導致部分管路水流量較低,冷卻水無法充滿管路。

4改造方案

(1)對爐蓋內部管路進行設計優化,由原有的14路冷卻水改造為16路冷卻水,并且將供水、回水管路的通徑由原有的DN40mm,分別優化為DN50mm和DN65mm。對外部回水管路同步進行改造,加大冷卻水流量。爐蓋中冷卻水管長度重新進行優化,保證冷卻水管長度均小于50m,高溫區域的冷卻水管長度小于40m,盡可能縮短冷卻水在爐蓋內的停留時間。同時,在16路回水管路中加裝手動調節閥,根據各管路實際溫度進行調節,使爐蓋冷卻水的各出口溫度不高于55℃。改造前后的照片見圖1,2。

(2)將爐蓋回水系統改造為有壓回水,取消原有的無壓回水以及對應的回水泵房。進一步提升進水回水壓力差,確保冷卻水充滿管路。

(3) 改進爐蓋的修復工藝。采取整體更換管路的方式,減少新管與舊管之間的接縫。管路焊接采用開坡口、氮弧焊打底、直流焊接等方式,以保證接縫處的焊接質量。并且對每條管路單獨做進出口流量檢測,確保每條管路的流量損失低于15%。

(4)對供水泵實施改型,提升供水泵供水壓力和流量。確保爐蓋冷卻水入口壓力不低于0.45MPa。

(5)定期檢測各管路出口實際水溫,通過調節閥進行調節,對各管路水溫實施有效控制。確保各管路冷卻水管的溫度始終控制在55℃以下,從而穩定爐蓋的工作狀態,降低設備故障率。

(6)加強對水冷爐蓋的點檢維護,定期對爐蓋不同位置建立壁厚檢測趨勢圖,對爐蓋各處壁厚進行過程監測,測量壁厚小于原始壁厚的80%的部位,要主動實施檢查,對缺陷部位有計劃的實施修補。

5改造效果

2018年10月完成了對皺魚圈鋼鐵分公司煉鋼部LF爐水冷爐蓋的相關改造工作并開始上線使用,改造后的水冷爐蓋在線運行已接近6個月,期間未發生爐蓋漏水事故。

(1)改造前后管路水溫情況見表1。

(2)改造前爐蓋使用壽命在3個月左右,改造后的爐蓋在近6個月內未出現漏水事故。至今已減少檢修工用時110h,大幅度降低了設備事故率和故障率。保證了煉鋼部生產穩定順行,有效地提高了產能。

(3)消除了作業風險和重點安全隱患,可避免因爐蓋漏水而引發鋼水罐內發生噴爆事故。