居鶴鳴

(南京鋼鐵集團燒結廠,江蘇 南京 210035)

摘 要:南鋼燒結廠 4# 燒結機于 2020 年 12 月進行了為期 18 天的大修擴容改造,時間短,工期緊。文章著重介紹改造方案,及改造后的效果,提高了產(chǎn)能,各項技經(jīng)指標均得到改善提高。

關鍵詞:燒結機;擴容;大修

南鋼煉鐵事業(yè)部燒結廠2020 年 12 月 3 日至 2020年 12 月 20 日對 4# 燒結機進行了為期 18 天的大修擴容改造,在經(jīng)過充分的認證設計準備,改造按時間節(jié)點 完成,改造過程安全可控,改造效果達到預期要求。

1 背 景

南京鋼鐵集團燒結廠 4#、5# 燒結機有效抽風面積分別為 220.5m2 ,燒結機由中冶長天設計院設計,設計年可生產(chǎn)成品燒結礦 461.2×104t。轉鼓指數(shù) T(+6.3 mm)≥76%、成品燒結礦含粉率(- 5 mm)<5%,利用系數(shù)1.3 t/m2·h,主抽風機抽風能力 21000 m3 /min,設計燒結負壓 - 17.5 KPa,配套南鋼 4#,5# 高爐。4#、5# 高爐有效容積分別為 1980 m3 ,高爐燒結礦比例 70%左右。經(jīng)過七年的生產(chǎn),兩臺燒結機均不同程度存在設備老化現(xiàn)象,環(huán)冷機密封效果差,拋撒料現(xiàn)象嚴重,成品礦冷卻效果差,燒結機漏風率大幅提高,影響抽風機系統(tǒng)運行,而高爐利用系數(shù)近幾年由投產(chǎn)時的 2.4 t/m3 ,提高到現(xiàn)在的 3.15 t/m3 ,兩臺燒結機雖然經(jīng)過幾次提產(chǎn)技改,仍然不能保證滿足高爐燒結礦比例要求。因此為了 4#,5# 高爐的穩(wěn)定順行,降低消耗,迫切需要提高高爐熟料比,尤其是保證燒結礦比例達到 70%以上,在此情況下,綜合兩臺燒結機現(xiàn)狀,4# 燒結機臺車擴容改造大修定于 2020 年 12 月進行,為期 18 天。

2 思路和方案

本次改造的目的是增加 4# 燒結機的生產(chǎn)能力,在確保工藝設備的負荷情況下,進行擴容改造,改造過程中應充分考慮節(jié)能,環(huán)保,超低排放,降低生產(chǎn)成本的要求,經(jīng)充分認證核算,本次改造工藝設備負載增加10%,原設備能力完全滿足工況變化要求。因此,在此次擴容大修改造過程中,破碎系統(tǒng),進料系統(tǒng),配料混合系統(tǒng),整粒篩分系統(tǒng),成品系統(tǒng),脫硫脫硝等環(huán)保系統(tǒng)不做改造,只進行恢復性檢修。具體改造方案為:南鋼燒結廠 4# 燒結機原有效抽風面積 220.5 m2 ,燒結機效長度 63 m,臺車寬度 3.5 m,為利用原有框架結構,燒結機軌道寬度保持不變,燒結機有效長度保持不變,臺車寬度提高到 3.9 m,燒結機改造后,實際有效抽風面積擴大到 245.7 m3。

3 主要改造設備

在 4# 燒結機臺車擴容改造過程中,由于燒結機臺車寬度增加,為保證結構強度,燒結機臺車大梁高度經(jīng)設計也增加了 40 mm,因此對相關會影響燒結機運行,產(chǎn)生干涉的設備進行改造。

3.1 抽風機改造

為保證擴容后通過單位有效抽風面積有效風量在合理范圍,對抽風機轉子進行升級改造,重新設計制作轉子。抽風機電機使用原電機,整個抽風機除轉子外,其他不變動,使用原附屬設備,改造后抽風機工作能力23000 Nm3 /min,增加 2000 Nm3 /min。

3.2 燒結機臺車改造

由于燒結機整體框架不變,燒結機軌道間距不變,燒結機臺車輪軌距不變,燒結機臺車加寬只能采取臺車本體下部外飄處理,以保證加寬寬度。由于改造前燒結機臺車大梁強度不足,易變形向下彎曲,導致燒結機漏風率增加,影響燒結機安全運行,本次對燒結機臺車大梁重新進行結構強度設計,大梁厚度提高 40 mm,改造后燒結機臺車高度提高 40 mm。重新設計制造后燒結機臺車,寬度 3900 mm,長度 1000 mm,高度 1346 mm。

3.3 燒結機頭部混合料布料系統(tǒng)、鋪底料系統(tǒng)改造

由于燒結機臺車加寬、加高,混合料系統(tǒng)必須進行適應性抬高加寬改造。原有的輔門及扇形料門使用效果差,操作困難,勞動強度大,此次進行技改,取消輔門及扇形料門,采用氣動料門。混合料礦槽下部、圓輥給料機,九輥布料器,松料器抬高加寬,使之適應燒結機臺車的加寬加高改造。

3.4 燒結機尾部改造

由于燒結機臺車加寬加高,同樣的為避免燒結機運行干涉,對燒結機尾部吸塵罩及單輥溜槽體進行了重新設計制作安裝。主要難度在單輥溜槽體,整體后移40 mm,同樣長度縮短 40 mm,在重新設計制作過程中,進行了技改優(yōu)化設計,采用新型單輥溜槽體,以提高壽命,便于維護。

3.5 環(huán)冷機大修改造

4# 燒結機對應的燒結礦冷卻設備為一臺 248 m2 液密封鼓風環(huán)式冷卻機,為露天布置,由于磨損及大自然作用,環(huán)冷機臺車靜密封裝置損壞嚴重,臺車本體磨損,鼓風系統(tǒng)腐蝕漏風嚴重,導致環(huán)冷機冷卻效果差, 拋撒料嚴重,已影響整個 4# 燒結機系統(tǒng)的安全運行。

本次環(huán)冷機大修改造內容主要為:利用原基礎及環(huán)冷機主體框架,環(huán)冷機本體臺車,環(huán)冷機軌道,鼓風系統(tǒng)風道,液密封裝置全部重新制作換新。為保證大修改造后的環(huán)冷機具有更好的密封冷卻效果,對環(huán)冷機靜密封裝置進行技改,改用新型硅橡膠靜密封裝置。卸料曲軌采用新型專利技術,在卸料點增加一段水平軌,以延長卸料時間,確保每節(jié)環(huán)冷機臺車卸料干凈,防止環(huán)冷機臺車不能完全卸料干凈,殘余燒結礦對環(huán)冷機靜密封裝置損傷。

4 燒結機臺車擴容大修后運行狀況

2020 年 12 月 20 日 4# 燒結機空負荷試車完成,隨即投料生產(chǎn),兩天后達到改造設計生產(chǎn)目標,在原有生產(chǎn)能力上增產(chǎn)超過 10%。但也暴露一些問題,環(huán)冷機門型密封裝置部分緊固件松動漏風,導致密封水槽內密封水被冷卻風吹出噴濺;環(huán)冷機臺車運行到曲軌段時,由于曲軌定位誤差,運行不順暢,曲軌擠壓環(huán)冷機外側臺車輪,于 25 日停機 8 小時進行消缺處理,處理后運行效果好,各項技經(jīng)指標達到或超過改造設計要求。

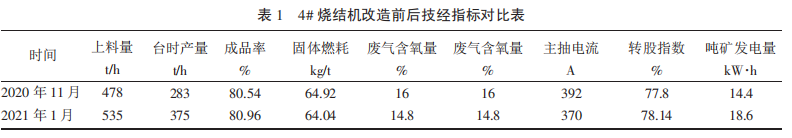

自 4# 燒結機改造投產(chǎn)后,4# 燒結機上料量由 2020年 11 月的 478 t/h 提升到 535 t/h,鋪料厚度達 900 mm,大煙道廢氣溫度保持 125 ℃以上,燒結機臺時產(chǎn)量增加57 t/h 左右,噸礦燃耗降低 0.88 kg/t 左右,燒結礦質量有所改善,燒結過程控制參數(shù)穩(wěn)定。燒結煙氣含氧量由15.5%降低到 14.8%,證明燒結機抽風機系統(tǒng)漏風率大幅降低,經(jīng)測算 4# 燒結機漏風率由改造前的 43.6%降低到改造后的 35%,燒結煙氣中野風量減少,有效風量增加,總風量減少,雖然燒結機主抽風機能力提高,但實際工作風量減少,做功少表現(xiàn)為主抽風機工作電流降低 22 A。主抽風機每日用電量下降 2200 kW·h。由于環(huán)冷機大修改造后密封效果好,環(huán)冷機余熱發(fā)電噸礦增加 4.2 kW·h。

5 結 語

在南鋼燒結廠 4# 燒結機臺車加寬改造大修過程中,燒結廠工程技術人員根據(jù)燒結工藝裝備的發(fā)展狀況,有選擇的選擇了一些新工藝技術。同時根據(jù)燒結廠4# 燒結機工況條件對原有工藝進行優(yōu)化,使工藝配置更加合理,投產(chǎn)后技經(jīng)指標得到改善。既降低了燒結生產(chǎn)成本,又保障了高爐合理用料比例,并且為 5# 燒結機臺車擴容改造大修提高了經(jīng)驗。