吳曉強(qiáng)

(寶鋼特鋼有限公司,上 海 200940)

摘要:主要描述了熱軋板熱處理線離線數(shù)據(jù)分析與管理系統(tǒng)的功能、方案和特點(diǎn)。包括生產(chǎn)數(shù)據(jù)管理以及系統(tǒng)的實(shí)現(xiàn)過(guò)程。首先介紹了熱軋板熱處理生產(chǎn)線現(xiàn)狀和存在的問(wèn)題,以及熱處理生產(chǎn)線組成結(jié)構(gòu)和特點(diǎn);其次介紹了離線數(shù)據(jù)分析與管理系統(tǒng)的目的是完善熱軋板熱處理工藝數(shù)據(jù)分析與管理系統(tǒng),解決熱軋廠熱處理線的數(shù)據(jù)收集、查詢、新工藝設(shè)計(jì)以及數(shù)據(jù)分析的難題;同時(shí)介紹了離線數(shù)據(jù)分析與管理系統(tǒng)硬件設(shè)計(jì)的方法、軟件設(shè)計(jì)的構(gòu)思和實(shí)施本系統(tǒng)采取技術(shù)手段;最后介紹了離線數(shù)據(jù)分析與管理系統(tǒng)的特點(diǎn)—— 通訊接口的規(guī)范性、系統(tǒng)功能的可擴(kuò)展性、系統(tǒng)結(jié)構(gòu)的合理性。

關(guān)鍵詞:熱處理生產(chǎn)線;離線分析;數(shù)據(jù)管理

鋼板熱處理屬于熱軋板產(chǎn)線的后道工序,鋼板軋制結(jié)束后,8 0 % 的鋼板都需要進(jìn)行熱處理,熱處理工藝過(guò)程要求非常嚴(yán)格,有些鋼板在爐內(nèi)時(shí)間比工藝規(guī)定的時(shí)間少 4 m i n 就會(huì)導(dǎo)致鋼板報(bào)廢 [1]。目前,國(guó)內(nèi)鋼板熱處理生產(chǎn)線已經(jīng)有許多條 ,配置在熱處理生產(chǎn)線上的各級(jí)控制系統(tǒng)負(fù)責(zé)控制鋼板的整個(gè)熱處理過(guò)程,負(fù)責(zé)關(guān)鍵工藝數(shù)據(jù)的處理,完成熱處理爐的溫度調(diào)控、輥速匹配、溫度數(shù)據(jù)實(shí)時(shí)收集和熱處理實(shí)績(jī)上傳等工作。這些熱處理控制系統(tǒng)不能存儲(chǔ)過(guò)多生產(chǎn)數(shù)據(jù),一般情況下可以存儲(chǔ)!個(gè)月的生產(chǎn)數(shù)據(jù),如果數(shù)據(jù)存儲(chǔ)量太大,則會(huì)降低控制系統(tǒng)運(yùn)行速度,影響系統(tǒng)的安全性,系統(tǒng)畫(huà)面刷新速率趨緩,影響操作畫(huà)面的正常使用。因此,開(kāi)發(fā)熱軋板熱處理生產(chǎn)線離線數(shù)據(jù)分析管理系統(tǒng)是非常必要的。

1 熱軋板熱處理生產(chǎn)線現(xiàn)狀

1 .1 存在的問(wèn)題

在實(shí)際生產(chǎn)過(guò)程中,板帶熱軋廠熱處理線控制系統(tǒng)上查詢生產(chǎn)數(shù)據(jù)及熱處理工藝數(shù)據(jù)時(shí)出現(xiàn)很多的異常現(xiàn)象。例如:在線熱處理線系統(tǒng)如需查詢生產(chǎn)實(shí)績(jī),需要軟件維護(hù)人員直接打開(kāi)數(shù)據(jù)庫(kù) ,在數(shù)據(jù)庫(kù)里查找所需生產(chǎn)數(shù)據(jù),工藝人員和生產(chǎn)人員就不能同時(shí)直接進(jìn)入系統(tǒng)進(jìn)行生產(chǎn)數(shù)據(jù)查詢。工藝及設(shè)備人員不能隨時(shí)查詢熱處理生產(chǎn)數(shù)據(jù) ,也無(wú)法查詢較早期的生產(chǎn)數(shù)據(jù)。如果通過(guò)在在線熱處理系統(tǒng)上進(jìn)行新工藝設(shè)計(jì)工作或進(jìn)行技術(shù)分析,當(dāng)查詢生產(chǎn)數(shù)據(jù)時(shí)就會(huì)影響正常生產(chǎn)過(guò)程的系統(tǒng)控制。在操作畫(huà)面使用查詢功能時(shí),工藝人員就不能同時(shí)進(jìn)行數(shù)據(jù)庫(kù)查詢工作,生產(chǎn)控制的操作終端不能正常使用,整個(gè)生產(chǎn)線就需處于停產(chǎn)狀態(tài)。

原有的熱處理產(chǎn)線控制系統(tǒng)供應(yīng)商已經(jīng)加密 ,用戶無(wú)法了解掌握其系統(tǒng)內(nèi)在程序模塊結(jié)構(gòu),在原有控制系統(tǒng)基礎(chǔ)之上進(jìn)一步開(kāi)發(fā)研制新的功能困難很大,在生產(chǎn)運(yùn)行的熱處理線上進(jìn)行控制系統(tǒng)的功能改進(jìn)風(fēng)險(xiǎn)也相當(dāng)大,而且一但失敗會(huì)對(duì)已經(jīng)應(yīng)用的熱處理控制系統(tǒng)造成嚴(yán)重的破壞。

1.2 熱處理生產(chǎn)線組成結(jié)構(gòu)和特點(diǎn)

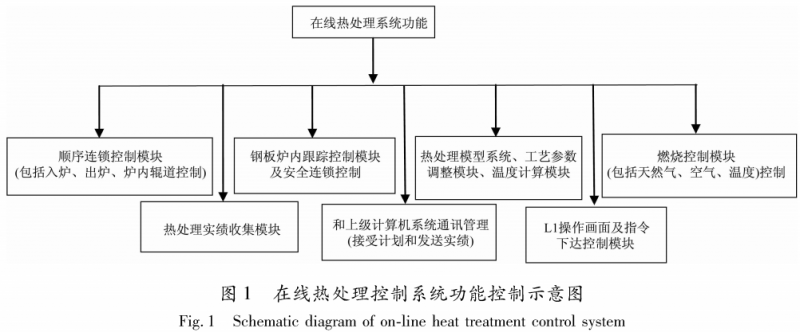

在線熱處理控制系統(tǒng)功能控制示意圖見(jiàn)圖1 所示。

如何實(shí)現(xiàn)對(duì)熱處理的工藝數(shù)據(jù)分析,而又不影響在線熱處理生產(chǎn)過(guò)程,目前國(guó)內(nèi)基本上采用的方法如下:

(1) 把熱處理數(shù)據(jù)用移動(dòng)硬盤(pán)拷貝出來(lái),在需要進(jìn)行數(shù)據(jù)查詢時(shí),首先熱處理生產(chǎn)線要停止生產(chǎn),把歷史數(shù)據(jù)拷貝到控制系統(tǒng)數(shù)據(jù)庫(kù)中,查詢分析結(jié)束后,要把拷入的生產(chǎn)數(shù)據(jù)刪除,才能恢復(fù)控制系統(tǒng)。這種方法嚴(yán)重依賴在線控制系統(tǒng),在數(shù)據(jù)分析時(shí),熱處理線不能生產(chǎn),對(duì)生產(chǎn)影響大,還可能對(duì)生產(chǎn)線的安全產(chǎn)生威脅,因?yàn)閿?shù)據(jù)導(dǎo)入導(dǎo)出時(shí)可能對(duì)控制系統(tǒng)造成破壞性影響,也可能帶入病毒。

(2)定時(shí)輸出各類熱處理數(shù)據(jù)報(bào)表,編號(hào)存檔 ,在需要查檔時(shí),根據(jù)日期找到指定時(shí)期的數(shù)據(jù)報(bào)表。

2 離線數(shù)據(jù)分析與管理系統(tǒng)的開(kāi)發(fā)

開(kāi)發(fā)離線數(shù)據(jù)分析與管理系統(tǒng)的目的是完善熱軋板熱處理工藝數(shù)據(jù)分析與管理系統(tǒng),來(lái)解決熱軋廠熱處理線的數(shù)據(jù)收集、查詢、新工藝設(shè)計(jì)、數(shù)據(jù)分析的難題。

離線數(shù)據(jù)分析與管理系統(tǒng)與在線熱軋板熱處理線有通訊聯(lián)系,但不影響板帶熱處理生產(chǎn)過(guò)程,不參與在線生產(chǎn)的熱處理線的控制,不干涉生產(chǎn)過(guò)程,但其所有數(shù)據(jù)來(lái)源均取自在線熱處理控制系統(tǒng)。

熱處理工藝控制數(shù)據(jù)是指在熱處理生產(chǎn)過(guò)程中產(chǎn)生的現(xiàn)場(chǎng)實(shí)績(jī),這些數(shù)據(jù)對(duì)生產(chǎn)工藝過(guò)程和產(chǎn)品品質(zhì)的控制起到重要作用。

2. 1 硬件及軟件設(shè)計(jì)

熱軋板熱處理工藝數(shù)據(jù)分析與管理系統(tǒng)配置了一臺(tái)專用服務(wù)器,用于實(shí)現(xiàn)一種熱處理工藝數(shù)據(jù)分析,編制專用應(yīng)用軟件,可以供工藝人員、設(shè)備管理人員、研究院專家實(shí)時(shí)使用,為新熱處理工藝設(shè)計(jì)及新產(chǎn)品開(kāi)發(fā)提供技術(shù)支持。服務(wù)器型號(hào)是 H P D L 388G 7 E 5606 IP S P 1114A P ,該服務(wù)器配置 146G 硬 盤(pán) 6 塊 ,足夠滿足熱處理數(shù)據(jù)的查詢分析、存儲(chǔ)功能。

數(shù)據(jù)庫(kù)使用oracle 1 0 g,系統(tǒng)軟件是windows2003 server,編程軟件用 visual studio 2005。服務(wù)器安裝在主機(jī)房,使用超五類網(wǎng)絡(luò),把熱處理線控制系統(tǒng)與專用服務(wù)器連接起來(lái),建立一個(gè)數(shù)據(jù)通訊通道。

2 .2 熱軋板熱處理工藝數(shù)據(jù)分析與管理系統(tǒng)功能設(shè)計(jì)

對(duì)在線熱處理系統(tǒng)的各控制功能進(jìn)行考察,由于原有控制系統(tǒng)已經(jīng)加密,只能從外表功能分析并確認(rèn)其內(nèi)在的系統(tǒng)結(jié)構(gòu),并對(duì)其數(shù)據(jù)結(jié)構(gòu)進(jìn)行分析和歸類,建立實(shí)用的熱處理數(shù)據(jù)分析功能,形成一個(gè)完整的技術(shù)方案。

本項(xiàng)目開(kāi)發(fā)的技術(shù)方案解決了無(wú)法在熱處理線控制系統(tǒng)上查詢分析歷史生產(chǎn)數(shù)據(jù)及新熱處理工藝設(shè)計(jì)的難題,本項(xiàng)目軟件開(kāi)發(fā)與應(yīng)用不影響正常的熱處理生產(chǎn)過(guò)程,不干擾操作畫(huà)面的使用。新增了在線數(shù)據(jù)快速存儲(chǔ)功能和無(wú)數(shù)據(jù)分析比較的功能,并增加了生成溫度曲線的呈現(xiàn)方式。本項(xiàng)目開(kāi)發(fā)的系統(tǒng)的具體功能如下:

(1 ) 數(shù)據(jù)查詢功能。

根據(jù)生產(chǎn)的“開(kāi)始時(shí)間”、“結(jié)束時(shí)間”查詢?cè)摃r(shí)間段內(nèi)所有鋼板的板坯號(hào)、鋼種、規(guī)格、熱處理入爐時(shí)間、加熱溫度、出爐時(shí)間;可以查找任何區(qū)間的熱處理曲線等數(shù)據(jù)。

(2)實(shí)現(xiàn)熱處理數(shù)據(jù)收集功能。

把大量的熱處理生產(chǎn)數(shù)據(jù)導(dǎo)出并存儲(chǔ)在專用服務(wù)器上,包括板帶熱軋1 號(hào) 和 2 號(hào)熱處理爐的生產(chǎn)數(shù)據(jù)。

(3)數(shù)據(jù)曲線生成功能。

對(duì)于大量的熱處理生產(chǎn)數(shù)據(jù)中所獲得的查詢結(jié)果,根據(jù)用戶要求,可以生成各類曲線,方便工藝研究人員結(jié)合產(chǎn)品質(zhì)量情況進(jìn)行分析和研究,也可以在制定新工藝、開(kāi)發(fā)新產(chǎn)品的過(guò)程中不斷優(yōu)化工藝控制,提升產(chǎn)品質(zhì)量的控制水平,并可以對(duì)所查詢到的信息按指定列進(jìn)行排序。

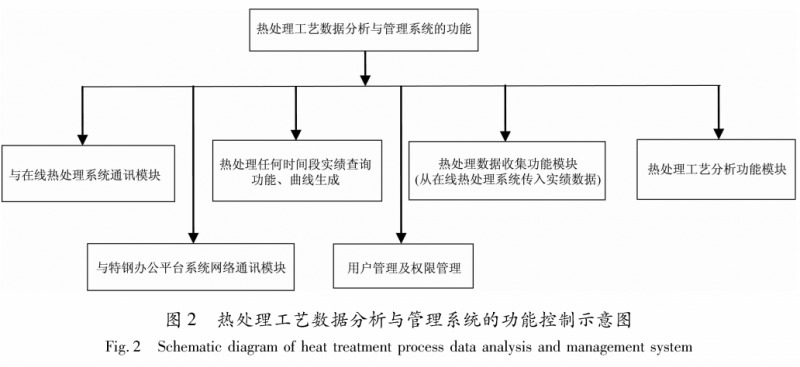

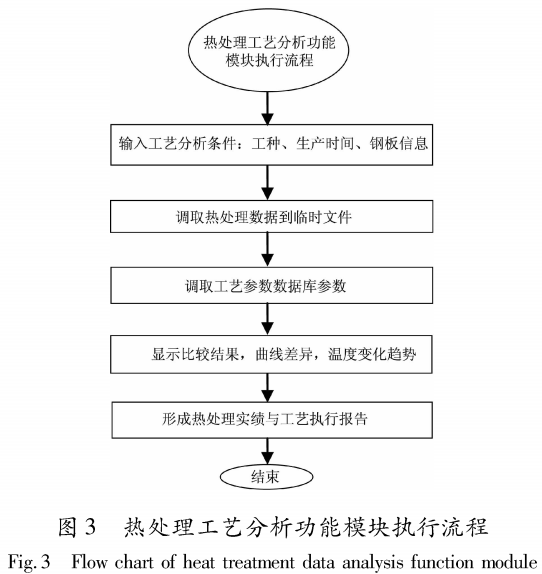

( 4 ) 熱處理工藝分析功能。

為工藝人員提供數(shù)據(jù)分析對(duì)比功能,為新熱處理工藝設(shè)計(jì)提供基礎(chǔ),通過(guò)成品板檢化驗(yàn)結(jié)果與實(shí)際熱處理溫度曲線比對(duì),找出質(zhì)量與工藝控制的內(nèi)在規(guī)律。例如:可提供相同規(guī)格成品板的各類熱處理生產(chǎn)數(shù)據(jù)對(duì)比圖,方便工藝人員對(duì)工藝數(shù)據(jù)的歸納,總結(jié)出經(jīng)驗(yàn)數(shù)據(jù),并把經(jīng)驗(yàn)數(shù)據(jù)進(jìn)行固化。本項(xiàng)目開(kāi)發(fā)軟件的目的就是將在線熱處理線無(wú)法實(shí)現(xiàn)的熱軋板熱處理工藝數(shù)據(jù)分析與管理功能通過(guò)離線系統(tǒng)實(shí)現(xiàn),同時(shí)在線熱處理系統(tǒng)和離線的熱處理工藝數(shù)據(jù)分析與管理系統(tǒng)可實(shí)時(shí)通訊,在不影響現(xiàn)場(chǎng)生產(chǎn)的情況下,用戶可以分析查詢熱處理生產(chǎn)數(shù)據(jù)及工藝設(shè)定參數(shù),可以進(jìn)行 數(shù)據(jù)比較。其功能流程圖如圖2 所示。圖 3 是熱處理工藝分析功能模塊執(zhí)行流程。

( 5 )實(shí)施離線數(shù)據(jù)分析與管理系統(tǒng)采取的技術(shù)手段。

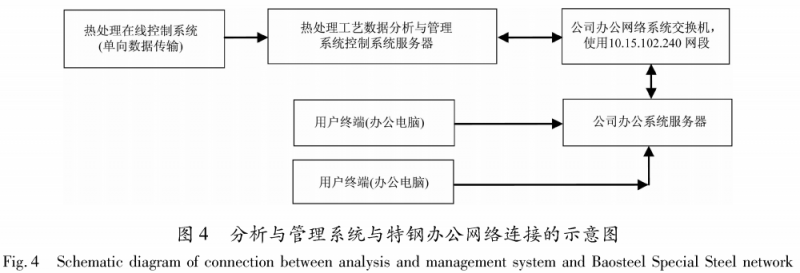

離線數(shù)據(jù)分析與管理系統(tǒng)采用1 臺(tái)獨(dú)立的服務(wù)器(其網(wǎng)絡(luò)拓?fù)鋱D如圖4 所示),讓用戶進(jìn)行查詢分析操作,這樣,在查看數(shù)據(jù)的時(shí)候就不會(huì)發(fā)生對(duì)生產(chǎn)控制過(guò)程的影響。

離線數(shù)據(jù)分析與管理系統(tǒng)連到公司辦公平臺(tái)網(wǎng)段上,公司范圍內(nèi)的制造部和熱軋廠工藝人員都能在任何時(shí)間使用自己的電腦登錄和訪問(wèn)本系統(tǒng)。本方案也是本系統(tǒng)的一個(gè)特點(diǎn),大大提高了本系統(tǒng)的使用效率,方便了用戶的使用。

2 . 3 典型查看畫(huà)面設(shè)計(jì)

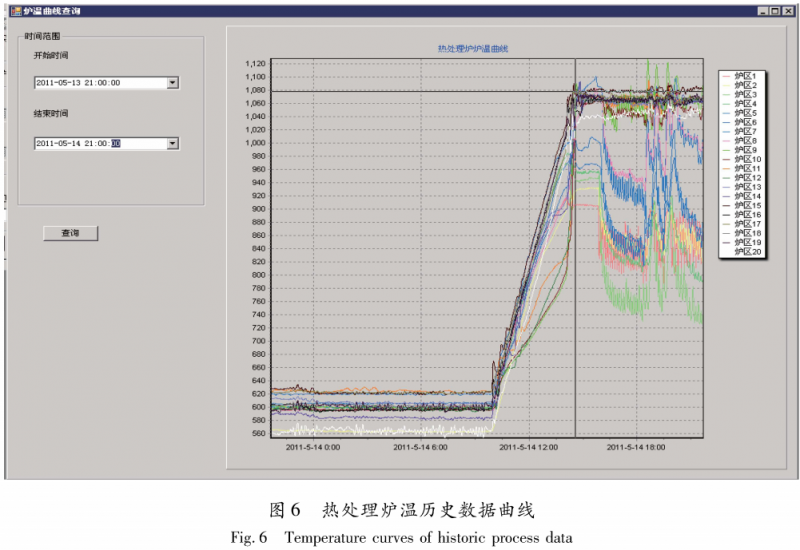

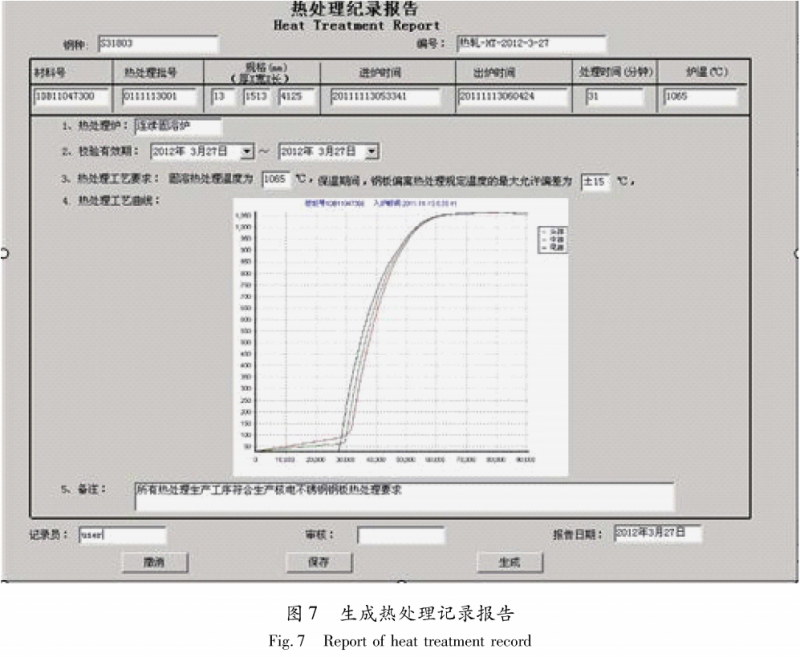

圖 5 是離線數(shù)據(jù)分析與管理系統(tǒng)的生產(chǎn)記錄查詢結(jié)果,圖6是熱處理爐溫歷史數(shù)據(jù)曲線,圖 7是生成熱處理記錄報(bào)告。

3 離線數(shù)據(jù)分析與管理系統(tǒng)的特點(diǎn)

3 . 1 通訊接口的規(guī)范性

離線數(shù)據(jù)分析與管理系統(tǒng)的開(kāi)發(fā)涉及到從在線熱處理系統(tǒng)實(shí)時(shí)讀取數(shù)據(jù),而且還要連到公司辦公平臺(tái)網(wǎng)絡(luò)上,在系統(tǒng)通訊設(shè)計(jì)上進(jìn)行了反復(fù)的論證,既要保證在線熱處理系統(tǒng)的可靠運(yùn)行,又要滿足各部門(mén)用戶的任何時(shí)間登錄,查詢數(shù)據(jù),其網(wǎng)絡(luò)的安全性對(duì)系統(tǒng)要求比較高。

3 . 2 系統(tǒng)功能的可擴(kuò)展性

為了以后產(chǎn)品的擴(kuò)展及新產(chǎn)品的研制,系統(tǒng)提供了相應(yīng)的功能,使其在投入使用后,盡快滿足新產(chǎn)品的開(kāi)發(fā)。還 考 慮 了 用 戶 的 各 種 可 能 的要求。

3 . 3 系統(tǒng)結(jié)構(gòu)的合理性

在系統(tǒng)的結(jié)構(gòu)上,充分考慮可維護(hù)性,系統(tǒng)結(jié)構(gòu)清晰,數(shù)據(jù)庫(kù)結(jié)構(gòu)合理,技術(shù)人員讀取程序方便 ,查詢速度快。

4 結(jié)論

本項(xiàng)目開(kāi)發(fā)的系統(tǒng)已經(jīng)在2 0 1 2 年正式投用使用,經(jīng)過(guò)6 年多的實(shí)際生產(chǎn)運(yùn)行,系統(tǒng)運(yùn)行穩(wěn)定性高,可靠性強(qiáng),達(dá)到了設(shè)計(jì)目標(biāo),緩解了現(xiàn)場(chǎng)生產(chǎn)過(guò)程與工藝分析、數(shù)據(jù)處理、數(shù)據(jù)查詢的矛盾,得到公司各使用部門(mén)人員的好評(píng)。

板帶熱軋通過(guò)本項(xiàng)目開(kāi)發(fā)和實(shí)施,總結(jié)了許多寶貴經(jīng)驗(yàn),掌握了許多核心技術(shù)。經(jīng) 過(guò) 6 年多的實(shí)際運(yùn)行,數(shù)據(jù)收集和轉(zhuǎn)存沒(méi)有自動(dòng)模式,需要人工導(dǎo)入數(shù)據(jù)等不完善功能需要進(jìn)一步優(yōu)化。

參考文獻(xiàn)

[1] 王治宇,韓 儉 ,江來(lái)珠3 0 4 與 301B 奧氏體不鎊鋼在線固溶熱處理工藝研究[J ].寶鋼技術(shù) ,2007(4) :16 - 19.