姚 雷

(寶山鋼鐵股份有限公司中央研究院,上海 200940)

摘要:采用疲勞預制裂紋試樣研究了不同熱處理制度下 2507不銹鋼在欠氧環境中的氧化規律。試驗結果表明,在不同的熱處理工藝下,裂紋的氧化行為存在明顯差異。在形貌上,隨著熱處理時間的增加,裂紋的氧化厚度增加,且從150min開始,在裂紋兩側的基體中出現了顆粒狀氧化物。分析成分上,熱處理 50min時主要為 Cr的氧化物;100~200min,氧化層的組成轉變為 Fe、Mn、Cr復合型,顆粒狀氧化物的主要成分為 Si元素;200min的裂紋氧化物在中部出現了 Mo的氧化物,而在裂紋根部則可觀察到Cr的氮化物。

關鍵詞:雙相不銹鋼;裂紋氧化;復合氧化層

在鋼鐵材料的生產過程中,鋼材通常要經過多次不同的加熱過程,如鍛造、軋制前的均熱過程,冷軋不同道次間的退火過程以及成品的最終熱處理過程。生產過程中,某些情況下材料表面會產生各種缺陷,如裂紋、折疊等。當裂紋剛剛產生時,裂紋兩邊為新鮮金屬表面,不存在任何氧化情況。鋼坯在隨后的生產過程中經歷不同的加熱過程,在裂紋兩側的新鮮金屬表面就會產生不同的氧化行為以及積累不同的氧化產物。越是在靠前的工序產生的裂紋,經歷的加熱過程越多,氧化也更加充分,反之亦然。這也成為在缺陷分析過程中判斷裂紋產生工序的一個重要判據。

2507不銹鋼為一種超級雙相不銹鋼,是指點蝕當量值大于40、鉻質量分數為25%、高鉬高氮的鋼。具有良好的耐蝕與力學綜合性能,可與超級奧氏體不銹鋼相媲美,一般用于苛刻的介質條件,如化工和海洋工程等領域[1]。

本文通過研究 2507雙相不銹鋼的裂紋氧化行為,獲得該類鋼種在經歷不同加熱過程的氧化產物演化行為,希望能為判斷分析表面缺陷(裂紋)產生的工序提供技術支撐。

1 試驗方法與設備

1.1 裂紋的預制

加工10mm×10mm×100mm試樣,在試樣中部使用線切割預制深度為 2mm割槽,然后通過德國 Zwick150HFP5100高頻疲勞試驗機預制4mm長裂紋。

1.2 熱處理

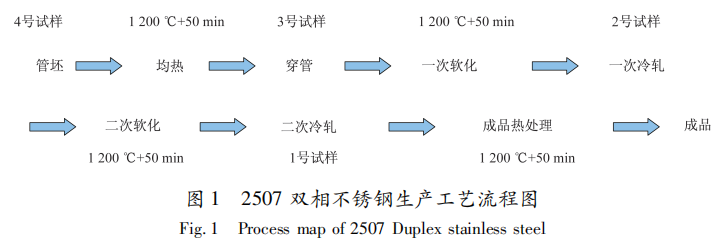

2507雙相不銹鋼的生產工藝流程如圖1所示。可以看到,鋼管的生產共經歷了4次熱處理,即均熱、兩次軟化處理和成品熱處理,熱處理制度均為 1200℃ +50min。如果裂紋產生于二次冷軋工序,則在成品狀態時其只經歷了成品熱處理的一道熱處理工序(對應圖 1中 1號試樣)。如果裂紋產生于管坯處,則成品經歷了全流程的4次熱處理(對應圖1中 4號試樣)。裂紋產生于不同的工序,則會導致成品有不同的熱處理經歷,從而成品處裂紋的氧化形貌和成分也會存在差異。因此本文設計了四種熱處理制度,來模擬裂紋產生于不同工序時所對應的熱處理經歷,為成 品上裂紋產生工序的判別提供技術支撐。

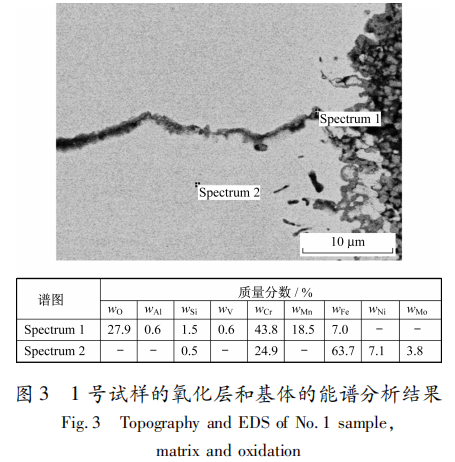

試樣編號所對應的裂紋形成工序到成品時經歷的熱處理制度以及模擬試驗采用的熱處理制度如表 1所示。

1.3 氧化組織觀察和氧化產物定性

使用蔡司 Ultra55掃描電鏡對裂紋的氧化情況進行形貌觀察,并使用牛津 IncaXmax50能譜儀對氧化產物進行成分分析。

2 結果與討論

2.1 形貌觀察

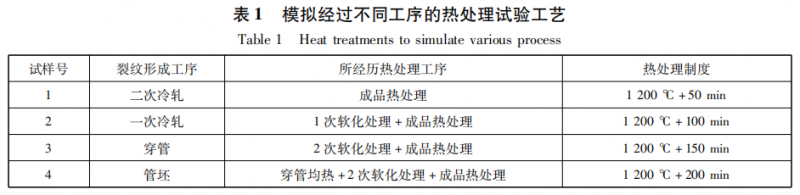

圖2為不同熱處理狀態下預制裂紋的氧化情況。可以看到,在 1200℃ +50min(1號試樣)時,裂紋已經存在氧化情況,但氧化層較薄,并不明顯;在 1200℃ +100min(2號試樣)時,裂紋的氧化層明顯變厚,并且存在一定的梯度,即靠近表面部位的氧化層較厚,靠近根部部位的較薄;在1200℃ +150min(3號試樣)時,裂紋的氧化情況并未發生明顯變化,這可能是由于氧化達到了一定的平衡狀態,沒有明顯的擴散;而在 1200℃+200min(4號試樣)時,可以看到裂紋氧化明顯加速,氧化層的厚度快速增加,遠大于其他三種情況。關于基體中的氧化點,可以看到 3號試樣已經有明顯的氧化點分布在裂紋兩側,而 4號試樣更加明顯。結合氧化層的厚度和裂紋兩側氧化點的出現情況,可為判斷裂紋產生的工序提供形態上的技術支撐。

2.2 能譜結果分析

2.2.1 1號試樣

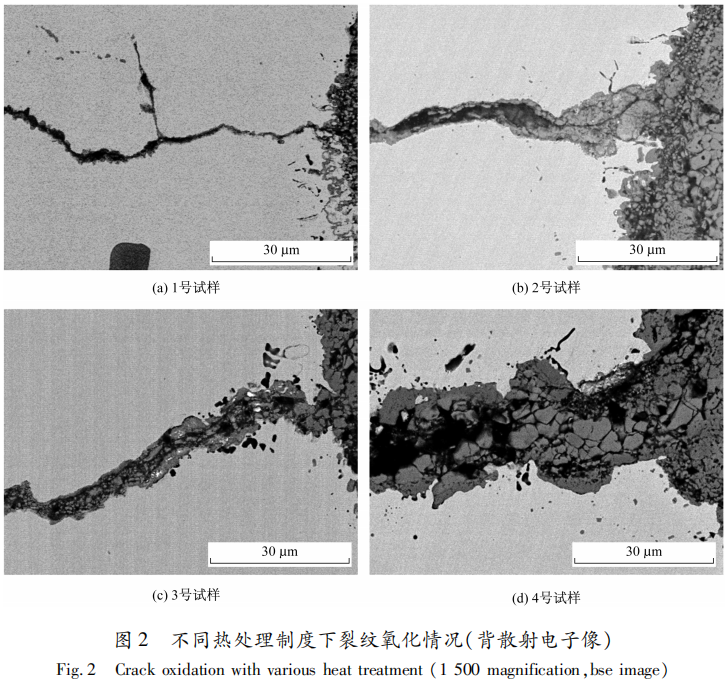

圖3為1號試樣(經歷成品熱處理,裂紋形成于成品熱處理前)的氧化層和基體的能譜分析結果。可以看到,氧化層的主要成分為 Cr、Mn和 Fe的氧化物,其中 Cr和 Mn的元素含量較高,這也和它們與氧的親和度較高有關。

2.2.2 2號試樣

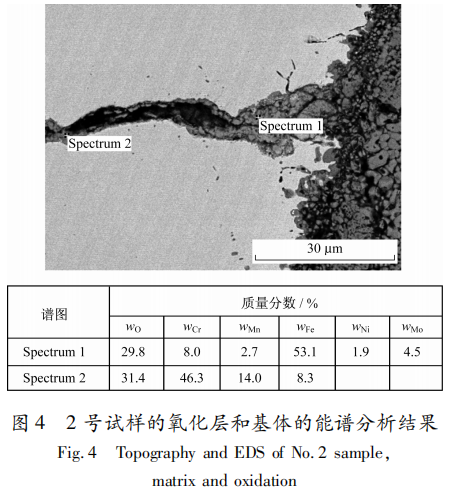

圖4為2號試樣(經歷成品熱處理 +1次軟化處理,裂紋形成于二次軟化處理前)的氧化層和基體的能譜分析結果。與1號試樣不同,2號試樣的氧化層已經具有一定的厚度。在氧化層的中心部位,氧化層以氧化鐵為主,Cr和 Mn元素含量較低。在靠近基體的位置,氧化物的組成與1號試樣相同,以 Cr和 Mn為主,而Fe含量較低。

2.2.3 3號試樣

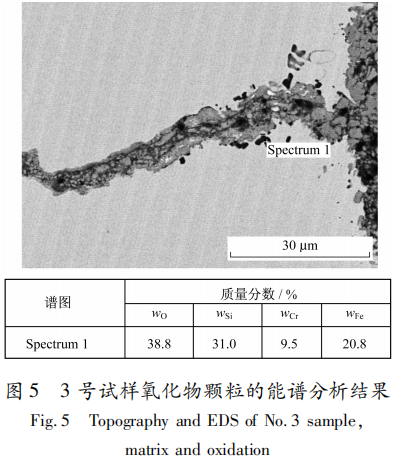

3號試樣(經歷成品熱處理 +2次軟化處理,裂紋形成于一次軟化處理前)裂紋的能譜分析結果與 2號試樣類似,但 3號試樣在裂紋兩側出現了明顯的氧化點,圖5為氧化點能譜分析的結果。可以看到,氧化點的主要成分為 Si,應為O元素擴展進基體,與 Si結合形成氧化硅顆粒。這也是3號試樣與2號試樣的主要區別。

2.2.4 4號試樣

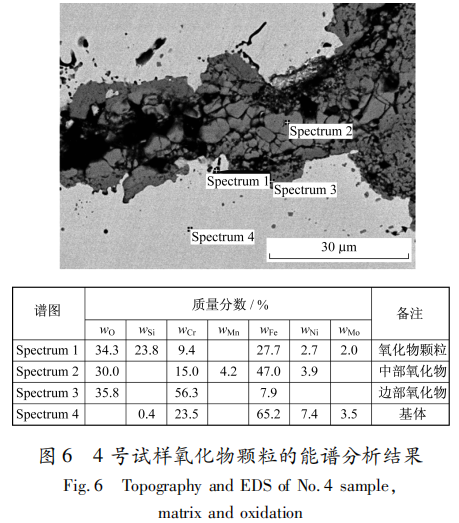

圖6為 4號試樣(經歷成品熱處理 +2次軟化處理 +穿管均熱處理,裂紋形成于穿管均熱處理前)的能譜分析結果。可以看到,裂紋頭部氧化層的成分與 3號試樣沒有明顯差異,中部為氧化鐵,邊部為氧化鉻,顆粒為氧化硅。但氧化層的厚度明顯大于3號試樣。

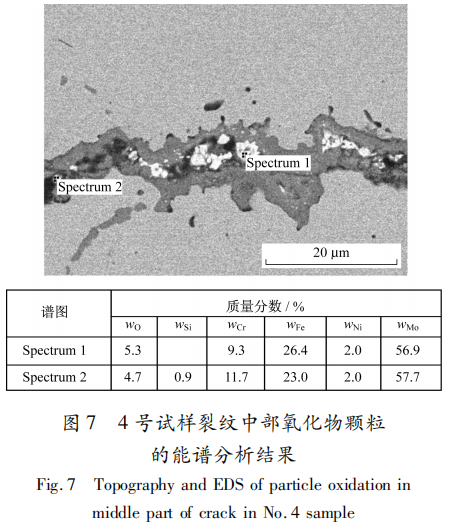

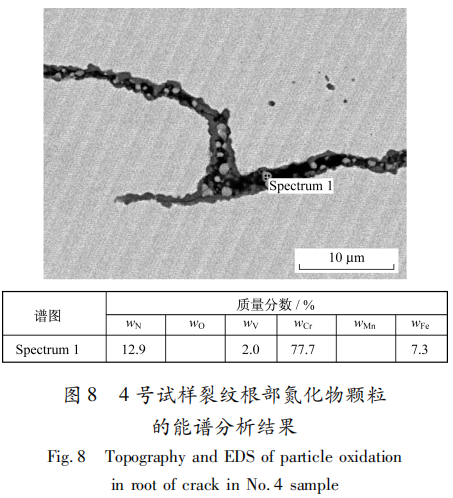

由于4號試樣氧化較為充分,因此其裂紋中部的氧化物也呈現出不同的狀態。圖7為裂紋中部的氧化物成分,可以看到存在Mo的氧化物顆粒。這可能是在長時間的高溫氛圍內,基體中的Mo元素和擴散在基體中的O元素結合,形成了Mo的氧化物。并且還在裂紋根部發現了Cr的氮化物,這可能是因裂紋根部空氣量較少,O元素含量低,而 N元素含量高,因此 Cr元素與N元素結合形成了Cr的氮化物,結果如圖8所示。

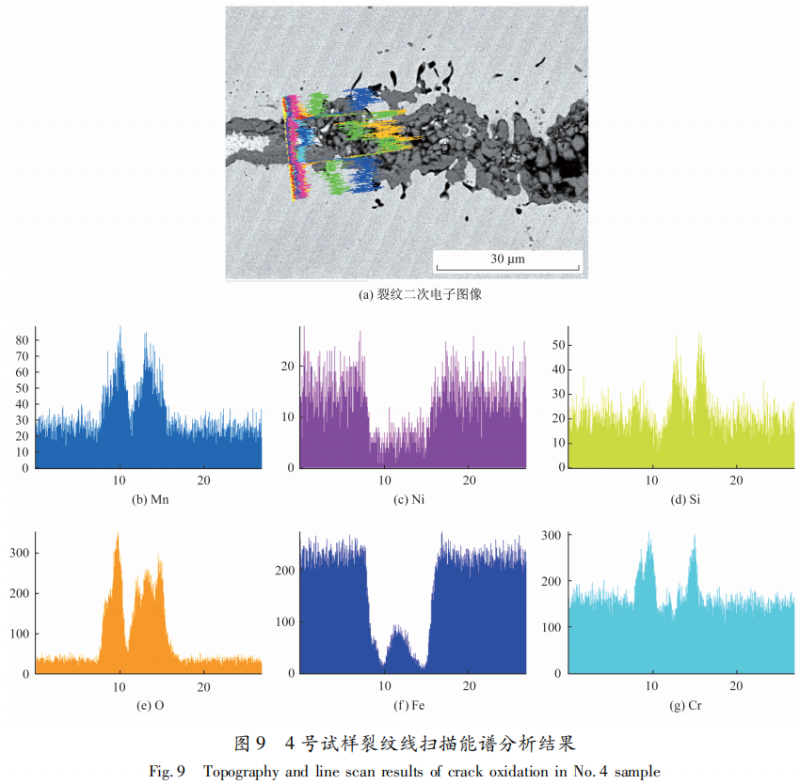

為了進一步確認氧化物的分層情況,使用線掃描對4號試樣的裂紋進行了線分析,其結果如圖9所示。從圖9中可以清楚地看到,在裂紋氧化層的中部 Fe占據主導地位形成氧化鐵,而在氧化鐵的兩側為 Mn的氧化物占據主導,更外側(接近基體處)為 Cr的氧化物。Si的氧化物以氧化顆粒的形式存在基體中。這與能譜點分析的結果一致,但可較為清楚地發現 Mn與Cr的位置并不完全重疊。胡灶福[2]等的研究發現,在高鉻鑄鐵中高于 600℃時氧化過程受控機制轉變為 Cr2O3 和顆粒狀MnCr2O4復合氧化膜的生長。隨著氧化程度的進一步加劇,氧化層結構還會轉變為內層Cr2O3、MnCr2O4和(Mn,Fe)2O3多層結構。

2.3 討論

通過對上述 4個試樣裂紋氧化情況的形貌和成分分析,可以看到試樣經過四種工況條件后,裂紋形貌和成分呈現出明顯的不同。

在形貌上,隨著熱處理時間的增加,即隨著裂紋經歷的工序增加,裂紋的氧化厚度增加。只經歷成品熱處理試樣(1號)裂紋的氧化層較細,經歷成品熱處理 +1次軟化處理試樣(2號)裂紋的氧化層變厚,經歷成品熱處理 +2次軟化處理試樣(3號)裂紋兩側的基體中出現了氧化物顆粒,經歷成品熱處理 +2次軟化處理試樣 +穿管均熱處理試樣(4號)裂紋氧化層進一步變厚且裂紋中間存在粗大的氧化物顆粒。由此可以看到,在不同工序產生的裂紋,由于其晶粒的熱處理工序區別而導致了裂紋氧化形貌的差異,從而可以根據裂紋形貌來判斷裂紋產生的工序。

從成分上分析,只經歷成品熱處理試樣(1號)裂紋的氧化層主要為 Cr的氧化物。經歷成品熱處理和軟化處理試樣(2號和3號)裂紋氧化層的組成變為復合型,從中間到基體的氧化元素依次為Fe 、Mn、Cr。Si元素在基體內形成顆粒狀氧化物。經歷成品熱處理 +軟化處理 +穿管均熱處理試樣(4號)裂紋的氧化層在中部和根部呈現出差異,在中部形成了Mo的氧化物,而在裂紋根部則形成了 Cr的氮化物。這可能與氧化環境有關,因為隨著裂紋的深入,空氣含量降低,O元素含量降低,導致了反應動力學的差異。因此可以看到在不同工序產生的裂紋,由于其經歷的熱處理工序區別而導致裂紋氧化物組成的差異,從而可以根據裂紋氧化物組成來判斷裂紋產生的工序。

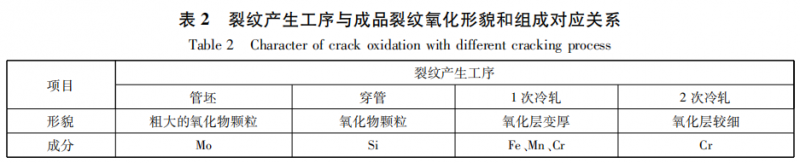

綜上所述,產生于不同工序的裂紋,由于其熱處理經歷不同,導致了裂紋氧化物的形貌和組成上的差異,從而可以以此為依據來判斷裂紋形成的工序,為表面質量改善提供技術支撐。具體可見表2。

3 結論

采用預制裂紋的方式,通過不同的熱處理工藝來模擬裂紋經歷不同的熱加工過程,使用掃描電鏡和能譜對裂紋氧化層的形貌和成分組成進行了分析,結論如下:

(1)形貌上,隨著熱處理時間的增加,裂紋的氧化厚度增加。

(2)成分方面,隨著時間的增加,其氧化物組成、基體中是否存在顆粒氧化物等也存在著明顯的差異。

(3)可以通過表面裂紋的氧化形態及成分組成來判斷裂紋產生工序,從而為 2507不銹鋼現場表面質量改善提供技術支撐。

參 考 文 獻

[1] 王佳夫,劉麗麗,花福安,等.2507超級雙相不銹鋼的熱變形行為[J].特殊鋼,2011,32(6):50-52.

[2] 胡灶福,張暉.高鉻鑄鐵高溫氧化產物轉變和動力學研究[J].熱加工工藝,2013,42(11):157-160.