韓慧臻

(河鋼集團宣鋼公司 煉鐵廠,河北 宣化 075000)

摘要:針對河鋼宣鋼鏈箅機 - 回轉窯生產中存在的工序能耗高、球團質量流動大、回轉密結圈等問題,通過開展產線對標、工藝測定研究,找到了問題癥結所在,并通過制定實施生球造球優化、輥篩篩分優化、鏈箅機三段溫度壓力優化、回轉窯環冷機用風優化四大工藝優化方案,回轉密結圈時間由1.5個月延長到4個月,產量達 3145t/d,鏈箅機 - 回轉窯生產波動小,可長周期穩定順行,產線質量、效率大大提升。

關鍵詞:鏈箅機;回轉窯;球團;結圈;篩分;環冷機

0 引言

球團生產工藝是一種通過高溫氣體焙燒,把細磨的鐵精礦粉制成球團的方法[1]。 球團礦作為良好的高爐爐料,與高堿度燒結礦搭配,可使高爐達到增產、節能,提高經濟效益的目的,是鋼鐵生產中的重要一環[2]。 鏈箅機 - 回轉窯氧化球團生產線具有產品質量高、原料適應性強、單機生產能力大、可用煤做燃料、操作成本低等優點,是目前國內外大型氧化球團生產線首選的生產設備[3]。河鋼宣鋼煉鐵廠球團作業區1#鏈箅機回轉窯年產100 萬 t合格的氧化球團礦,生產工藝十分復雜,整條生產線由原料系統、配料系統、烘干系統、潤磨系統、造球系統、鏈箅機系統、回轉窯系統、環冷機等多個系統構成[4] 。投產以來,工序能耗高、造球質量波動大、回轉窯結圈周期短等問題嚴重制約了球團礦的生產效率[5] 。 基于河鋼宣鋼1#回轉窯的工藝概況和系統功能[6] ,針對影響目標參數實現的限制性因素,制定實施了4大工藝優化方案,即生球質量優化,鏈箅機熱工制度優化,回轉窯環冷機用風優化,輥篩篩分優化等措施,旨在提高球團礦質量,穩定生產。

1 技術現狀

河鋼宣鋼1#回轉窯由于原設計缺陷、設備老化、工藝參數匹配不合理等問題,存在窯頭正壓,回轉窯頻繁結圈,產、質量水平低等問題,需從工藝、設備角度系統分析影響其提產提質的關鍵因素,找準切入點,包括生球質量有待提高,生球篩分有待提高,焙燒熱工制度需進一步完善,系統用風應合理調整以及相關設備、設施優化改造。

2 技術提升方案

2.1 生球質量及成球效果優化

2.1.1 加強造球前各工序操作,穩定原料水分

造球前原料水分的精確控制及水分穩定性直接影響生球質量和成球效果。 若采用濕度最小的礦粉造球,由于毛細水不足,母球長大很慢,而且結構脆弱、強度極低;若礦粉濕度過大,盡管初始成球較快,但易造成母球相互黏結變形,生球粒度不均勻,同時過濕的礦粉還容易黏結在造球盤上。 過濕的生球強度也很差,在運輸過程中易變形、黏結破裂;干燥焙燒時將導致料層的透氣性變差,爆裂溫度降低,干燥焙燒時間延長,產量與質量下降。

一般,礦粉的適宜成球水分是 8% ~10% ,且水分波動范圍很窄,一般不超過 ± 0.5% ,這就需對造球前水分的穩定性加以控制。

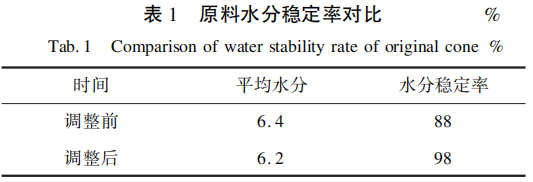

(1)為穩定干燥工序,實行每日跑盤制度,發現下料量超出正常范圍時,及時進行處理,保證下料的準確性和穩定性。 針對高爐煤氣壓力波動大的現狀,對1#回轉窯兩臺干燥機燒嘴的電動調節閥進行更換,實現遠程調節。 在干燥崗位及中控室安裝煤氣壓力報警裝置,當煤氣壓力≤3.0 kPa及≥12 kPa時或 1min內煤氣壓力變化超1 kPa時觸發警報,崗位人員根據煤氣壓力波動情況,及時對煤氣電動調閥進行調整, 從而穩定干燥出口水分在 ( 6.0 ± 0.5)% ,干燥后水分穩定率提高 10個百分點,如表1所示。

(2)針對潤磨工序,為了提高磨機精粉處理量,減少磨機“脹肚” 現象,保護設備正常運行,干燥后水分控制在(6.0 ± 0.5)% ,生球造球適宜水分控制在(7.0 ± 0.5)% 。 通過實際生產摸索發現,造球盤中大量加水易產生泥疙瘩,導致成球快,生球的質量得不到保證,影響后續生產。 通過改變工藝思路,在磨機后皮帶上增加打水管,對精粉進行均勻加水,使造球前原料水分穩定在(6.5 ± 0.5)% ,這樣造球盤中加水量減少近一半,成球效果及生球質量得到了提高,可滿足后續生產要求。

2.1.2 造球工藝優化,改善生球質量

生球質量在很大程度上決定著成品球團礦的質量和產量,因此力求實現生球粒度均勻、機械強度高、熱穩定性好、水分適宜。

(1)造球工藝改進。 造球盤的工藝參數包括直徑、轉速、邊高等。 適宜的轉速才能使物料沿著造球盤工作面滾動。 造球盤的轉速與傾角和物料性質有關。 傾角過大,圓盤內的物料帶不到母球形成區;傾角過小,盤內的物料全拋到盤邊,盤心出現空料不能造球。 造球盤的傾角一般為45° ~50°。 造球盤的邊高與傾角和直徑有關,傾角小,邊高越大,填充率也越大,成球時間越長。經生產觀察,以出球效果及生球質量好的造球盤為標準,對其他造球盤進行工藝調整,將造球盤的角度均調整為47°,旋轉刮刀的轉速均調整為10 r/ min,旋轉刮刀與底襯的距離調整為30~40mm。 改進后,出球效果明顯好轉,落下強度提升到 5 ~8次,生球流量的穩定性、布料的平整性均得到了提升。

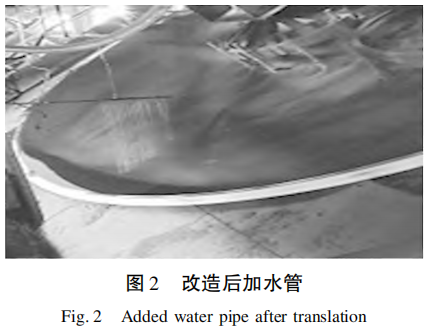

(2)造球盤加水設施優化向造球盤內加水加料是一項重要和復雜的操作的。 生產過程中水和混合料是分別加入造球盤中,但兩者關系十分密切,加水與加料配合良好、適宜,才能造出水分適宜、粒度均勻的生球。 加入水量與生球質量有較大的關系:加水量低于適宜值,成球速度減慢,生球粒度偏小,出球率減少;加水量高于適宜值,成球速度加快,產量提高,但是生球強度下降。 加入造球盤中的物料應保證料面疏松。 造球過程中加水方法一般有兩種:一是滴狀水,加在下料點區域,形成母球;一種是霧狀水,噴到母球表面,使其迅速長大。 通過對造球盤加水設施摸索,對造球盤下料小皮帶頭輪位置、加水管的布局和位置、固定刮刀及旋轉刮刀、造球盤襯板進行了改造。 造球盤落料點較之前向盤內延伸了 100mm,小皮帶下料點到邊板距離達到43cm(圖1),加水管由之前的一根管 增加為互相垂直的兩根管( 圖2),成球效果明顯提升。

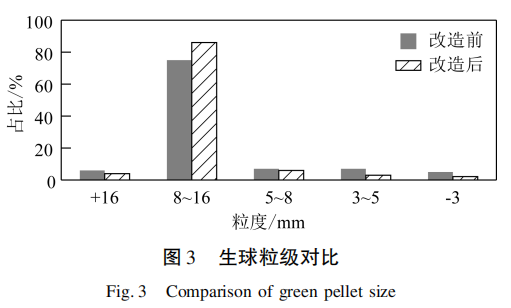

經過改進,生球的落下強度、抗壓強度及抗磨性能改善,大球、雜球明顯減少,成球效果明顯提升,生球的爆裂溫度有所提高,減少了生球在鏈箅機中干燥、預熱時產生的粉末。 生球粒級組成見圖3。

2.2 大小輥篩改造,提高篩分效果

當物料從潤磨機中潤磨完成之后,會經過皮帶機被傳送到圓盤造球機之中,開始進行造球[7]。 從 造球盤排出物料不僅有粒度合格的生球,還有部分大球、小球和粉末。 為了去除不合格的大球、小球和粉末,必須設置篩分裝置。 篩分裝置包括 25根大輥篩、41根小輥篩,大輥篩將 > 16mm粒級以上的生球及雜球篩分出去,小輥篩將8mm粒級以下的生 球及粉末篩分出去,這樣可以避免把大量粉末和超粒級生球帶入鏈箅機,使生球粒度均勻,改善料層透氣性,提高產品球團礦的產量、質量。 輥篩除了篩分功能外,對生球還有再造功能,可使生球進一步壓實,去除毛刺,光滑表面,提高強度,有利于生球干燥、焙燒的順利進行。 經研究,對輥篩進行了全面改造,提高了篩分效果。

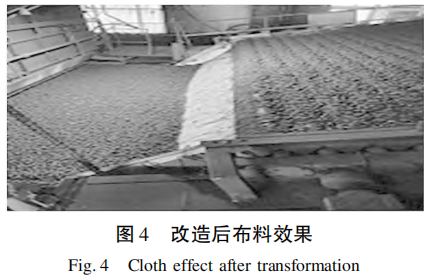

(1)將小輥篩篩輥加長 100mm,改造后小輥篩東西兩側的長度分別比鏈箅機篦床寬度增加約30mm,保證了鏈箅機兩邊布料量;同時調整布料車在各區域的停留時間。 小輥篩東西兩側加裝把邊,流料板兩側加裝擋板縮口后,鏈箅機料面非常平整,從東至西測量 料面 4個 點 的 高 度 為:172 mm、 170 mm、169 mm、171mm,布料效果非常好(圖4), 徹底消除了鏈箅機東西兩側布料虧料的現象。

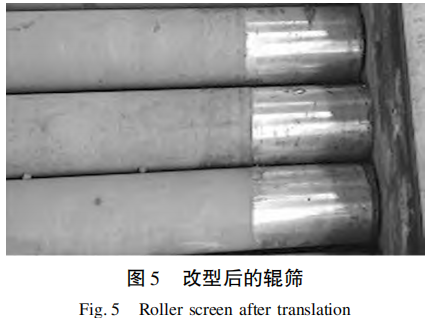

(2)輥篩兩側與擋料板接觸的位置是輥篩極易損壞的部位,一是由于擋料板與輥篩摩擦而產生磨損,二是從潤磨機漏出的小鋼球很容易卡在輥篩與擋料板之間的空隙,產生磨損。 更換下的輥篩往往中部比較完好,而端部磨損嚴重,為了提升篩分效果和減少備件的消耗,將輥篩端部 300mm 由空心改為實心耐磨不銹鋼材質(圖 5),提高耐磨性,避免了大球進入鏈箅機的機會和由于磨損產生輥篩斷裂的事故。

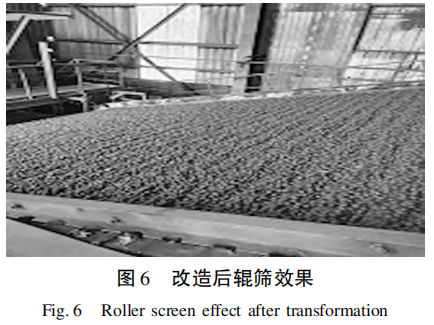

(3) 輥篩的安裝傾角也非常重要。 傾角過小, 會降低篩分能力,不能滿足生產要求;傾角過大,篩 分能力有所提高,但會降低篩分效率。1#回轉窯小 輥篩角度為 11°,略大,利用檢修,將輥篩重新安裝, 輥篩角度降至 10.5°后,篩分效果及效率明顯提高 (圖 6)。

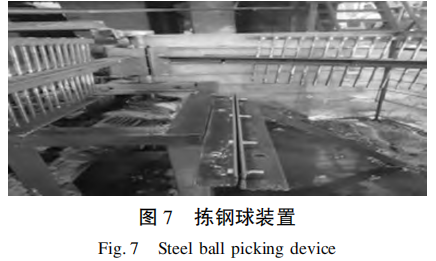

(4)球團用原料經過潤磨機磨細后供造球使 用,潤磨機內定期添加直徑 100mm的鋼球用于磨 礦。 鋼球經過不斷地磨損,直徑越來越小,當鋼球直徑小于 25 mm 后,從潤磨機出料篦板縫中隨物料進 入下游皮帶,再進入造球及輥篩,從而影響造球質量 及輥篩壽命。 為此設置發明了揀鋼球裝置(圖 7), 將出潤磨機后進入皮帶的鋼球揀出,減少對造球及 輥篩工序的影響。

通過對造球及輥篩的改造,改善了鏈箅機布料效果,提高了生球干燥、預熱效果,球團礦質量大幅提升;提高了輥篩篩分能力,減少了濕返料進入下道工序的含量,使進入鏈箅機的粉末減少,顯著改善回 轉窯窯況。 濕返料量由100t /h 降至 63 t / h,比例由50.0% 降至 31.5% 。

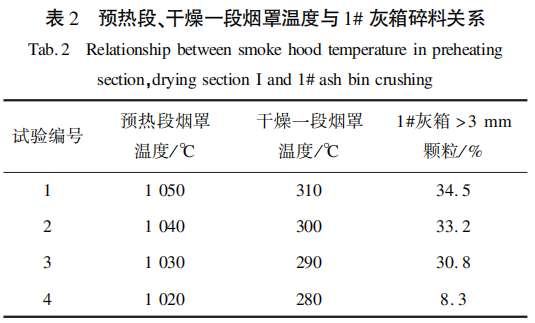

2.3 鏈箅機三段溫度壓力改進方案

由于設計原因,1#鏈箅機的溫度梯度及熱工參數合理性不夠,各段溫度差較大,升溫速率快。 在原有設施條件下,人為降低預熱溫度,對應測定布料后入鏈箅機 1#風箱碎球粒級及干燥一段煙罩溫度變化情況,找出預熱段煙罩溫度、干燥一段煙罩溫度與 1#灰箱中碎料關系,確定河鋼宣鋼原料條件下生球爆裂溫度,如表 2 所示。

由表 2 可以看出,當干燥一段溫度在280 ℃ 以下時,1#灰箱碎球大幅度減少,說明生球爆裂溫度在280~ 285 ℃。 同時,優化干燥二段控制在 630 ~ 800 ℃,預熱段控制在1000 ~ 1050 ℃。合理目標溫度參數確定后,進行如下調整:

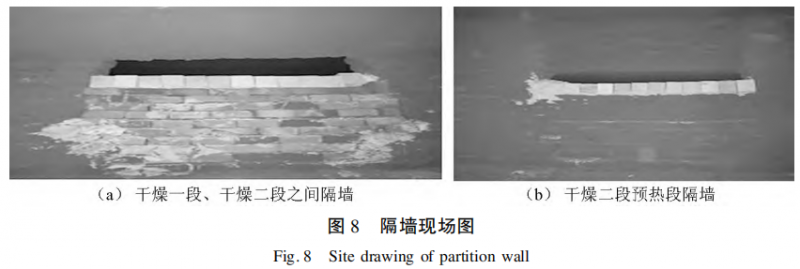

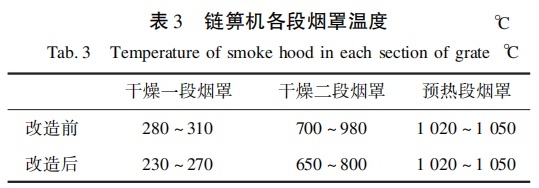

(1)鏈箅機三段內隔墻調整 生球干燥的目的是使生球安全地承受預熱階段 的溫度應力,避免進入預熱階段時產生裂紋或爆裂。 生球的干燥過程也是提高其熱穩定性的過程,干燥 介質的溫度高、流速大、濕度小,則干燥速度快。 但 若干燥速度過快,則生球表面汽化也快,當生球導濕 性差時,內部擴散速度低于表面,造成內部仍還有水 分,而表面已形成干燥外殼,輕者使球產生裂紋,重 者產生爆裂。 從生產中看,干燥一段的 1#灰箱中有 大量粉末和碎球,說明生球在干燥一段有爆裂現象。為了降低干燥一段和二段的溫度,將干燥一段和二 段之間隔墻的孔封堵六分之五,使孔洞的面積由1.26m2 減至 0.20 m2 ;干燥二段與預熱段之間隔墻 的孔封堵二分之一,使孔洞的面積由040 m2減至0.20m2 。 改造后(圖 8),干燥一段和干燥二段溫度 均降低,加熱速率變慢,使得溫度梯度更加合理,控 制了生球爆裂的發生。 改造前與改造后鏈箅機各段溫度對比見表 3。

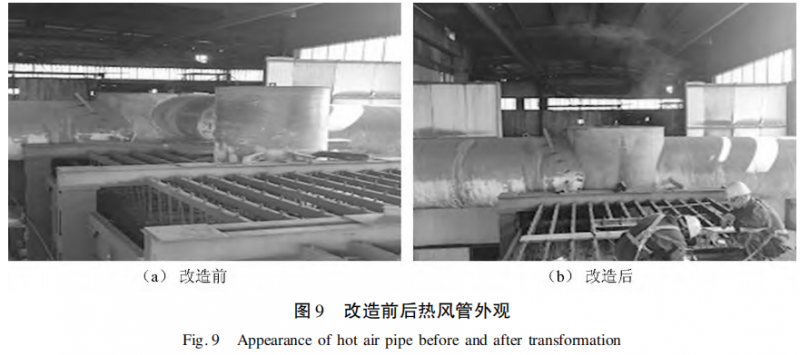

(2)鏈箅機煙罩進風管改造由于生球干燥所需時間占整個焙燒周期的1 /4, 1#回轉窯東西兩個耐熱風機的回熱風均進入干燥一段,而且匯入同一根管道,預熱段抽回的熱風集中在距干燥一段進口3 ~ 4m 的位置,干燥一段內的溫度均勻性差,由于熱量集中且位于剛進入鏈箅機煙罩的位置,所以生球極易產生爆裂,也不利于干燥 一段干燥作用的發揮。 為此,在煙罩進風管南側 2m 的位置新增加一根直徑 1000 mm鋼管,與原有 舊管道連接,這樣回熱風從南北兩根管道進入干燥 一段內,溫度不再集中,溫度均勻性得到改善,提高 了干燥效果,如圖 9所示。

2.4 回轉窯環冷機用風優化方案

2.4.1 合理調整主槍內外風比例及高爐、焦爐煤氣比例,動態控制回轉窯內高溫點位置

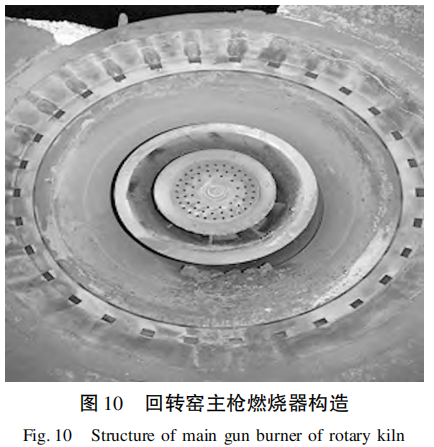

(1)優化主槍燃燒器內、外風操作。 回轉窯主槍燃燒器從外向內通道順序:軸流風、旋流風、高爐煤氣、焦爐煤氣、中心風(圖 10)。 煤氣從通道按一定的擴散角向外噴出,旋流風與噴出的煤氣混合以高速度螺旋前進,與高速射出的軸流風束相遇。 軸流風束的插入進一步增強了煤氣與風的混合(包括周圍的二次風),并可調節火焰的發散程度,能按需要調節火焰的長短、粗細,直到獲得所需的火焰形狀。 中心風促使中心部分少量回流煤氣燃燒,使燃燒更為充分,并起穩流的作用。 在燃燒器的外側增加攏焰罩防止軸向火焰發散,起到穩定火焰的功效。 經過生產摸索,形成了助燃風內、外風調整制度及高爐、焦爐煤氣使用規定。 每周對內、外風進行兩次調整,開度30% 和 70% 輪換,這樣窯內火焰長度就會得到有效調整,內風加大后,與噴出的煤氣混合,火焰發散范圍面積加大;外風加大后,與噴出的煤氣混合,可增加火焰長度。 通過在生產時使用手持測溫槍對回轉窯窯頭、窯中、窯尾各部位進行測溫,和檢修時工藝人員對回轉窯內、外風按照不同比例進行調整混合,并進入回轉窯,通過觀察放置于回轉窯內測風儀的具體狀態,判斷測量內、外風可達到窯內最遠距離相結合的方法,綜合分析出窯內高溫點從原來的5m 集中區域,已擴大至窯頭到窯尾之間的 30m區域,高溫點不再集中,能有效防止結圈的產生。

(2)高爐煤氣用量大、焦爐煤氣用量小會使窯內焙燒溫度不夠,火焰過長,造成球團焙燒不充分, 影響球團礦質量;高爐煤氣用量小、焦爐煤氣用量大,會使窯內溫度過高,火焰短且集中,容易形成結 圈。 生產發現,焦爐煤氣用量 2000 ~2600 m3/ h、 高爐煤氣用量 10000 ~15000 m3 /h 為最適宜的比 例,并隨時根據實際生產情況進行調整,保證窯壁 溫度在 1200 ~1250 ℃。

2.4.2環冷機溫度壓力優化 環冷機冷卻是焙燒

球團礦過程中的重要環節,它雖然不直接作用于焙燒固結過程,卻極大地影響固結的結果。 冷卻速度過快,沿球團半徑收縮不均 勻,產生應力,使球團礦強度降低。 當冷卻速度為70 ~80 ℃ /min 時,球團礦強度最高,既能滿足球團 礦的強度,要求也能達到較好的冷卻效果。

改進措施如下:

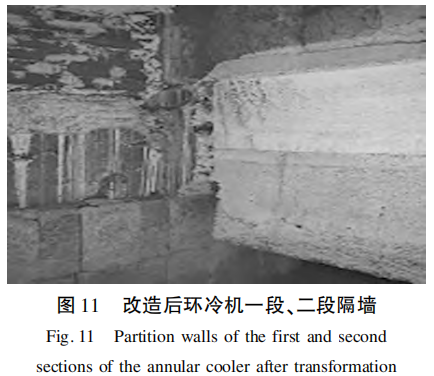

(1)環冷機一段與二段、二段與三段風箱間通風孔全部封堵,環冷機一段與二段隔墻下降400mm(圖 11),可以有效防止風箱間的竄風,也可以減少環冷機一段、二段、三段之間熱量的流通,形成良好的回熱溫度。

(2) 環 冷 機 布 料 厚 度 由 550mm 提 高 至650mm,平料坨刮料,保證布料平整。 在滿足冷卻效果的前提下,適當降低機速,可增加厚度,降低冷卻速度,促進球團礦再次氧化和強度提升。 環冷機 布料料層厚度為 550mm時,成品球抗壓強度為 2560N/ 個,布料厚度提高至 650mm 后,成品球抗 壓速度為2580N / 個,增加 20N / 個。 調整前,環冷一段溫度控制在950 ℃以上,環冷 二段溫度控制在 700~ 850℃;環冷一段壓力為2.0 ~ 2.3kPa ,環冷二段壓力為1.8 ~ 2.1kPa,通過 調整,環冷一段溫度控制在 1000 ~1050 ℃,環冷二 段溫度控制在 650 ~ 750 ℃;環冷一段壓力為2.1~ 2.5kPa ,環冷二段壓力為2.0 ~ 2.4kPa ,達到了環 冷一二段不串風的效果,環冷機熱量得到充分利 用,改 善 了 回 轉 窯 的 焙 燒 效 果, 節 省 了 煤 氣 使 用量[8]。

3 實施效果

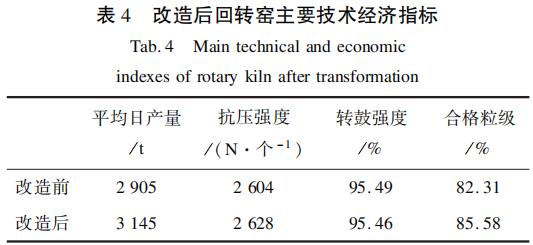

通過對造球設施改進、參數優化,改善了成球效果,提高了生球流量和質量的穩定性;輥篩的改造大大提高了篩分效果,減少了粉末入窯量;通過合理進行溫度匹配,優化工藝參數,有效防止了生球爆裂;對回轉窯環冷機的用風改進,控制了各部回熱風梯度。 扣除因環保管控及檢修影響的停機,改造前后河鋼宣鋼1#回轉窯主要經濟指標見表 4。 生球質量提升、輥篩篩分改進、生球爆裂溫度 工業試驗研究、合理參數的匹配調整以及回轉窯、 環冷機用風的優化已在河鋼宣鋼 1#回轉窯生產中 得到應用,回轉窯結圈時間由 1.5 個月延長至 4 個 月,產量水平明顯提高。

4 結語

上述措施的創新和應用,深化了河鋼宣鋼 1#鏈箅機 - 回轉窯長周期地穩定順行,回轉窯結圈時間延長,產量水平提高,達到3145t / d,在全國同類型 鏈箅機 - 回轉窯中處于先進水平。 同時,改造后生 產設備維持在較優的狀態,降低了生產過程的波 動,確保了生產安全、穩定和持續運行。

參考文獻

[1]陸亞男,吳勝利,霍紅艷,等. 適合高爐低燒比爐料結構的球團礦 種類優選[J]. 河北冶金,2020(10):6 ~11+19.

[2] 洪志斌,吳勝利,霍紅艷,等. 高爐外配熔劑的低燒比技術研究 [J]. 河北冶金,2020(12):9 ~ 13 + 53.

[3]李秀海,呂宏偉,盧永嶺. 60 萬t鏈篦機-回轉窯高效生產技術的應用[J]. 山東冶金,2019(1):1 ~3.

[4]田彬彬. 鏈篦機-回轉窯球團工藝探討[J]. 中國金屬通報,2019 (2):196 ~ 198.

[5]劉建華. 鏈篦機 - 回轉窯干返料配加工藝優化[J]. 冶金管理,2020(23):7~ 8.

[6]羅浩,汪錫文,崔進兵,等. 球團鏈篦機 - 回轉窯 - 豎冷窯技術設 想[J]. 冶金設備,2020(5):16 ~19.

[7]李曉兵. 回轉窯結圈的原因分析及防治[J]. 河北冶金,2021(6): 59 ~ 63.

[8]郭新穎. 鏈篦機 - 回轉窯氧化球團生產線上鏈篦機工藝段劃分 方式分析[J]. 現代冶金,2014(6):54 ~ 57.

[9]趙冰. 鏈篦機回轉窯計算機自動控制系統的開發[ J]. 冶金自動 化,2006(4):14 ~16.

[10]邢偉明,王囡囡,徐曉鶴. 萊鋼 120 萬噸球團鏈篦機—回轉窯自 控系統的設計與實現[J]. 工業控制計算機,2012(4):105 ~ 106.