馮二蓮 牟彬

(烏海市建龍包鋼萬騰鋼鐵有限責任公司)

摘要:通過調整一、二混加水比例,調整原料結構,改進松料器,提高料層厚度,降低返礦中+5mm粒級含量,改善焦粉粒度組成等措施,降低返礦率初見成效,內返率降低4.15個百分點,總返礦率降低5個百分點。

關鍵詞:降低;返礦率

1 前言

烏海市建龍包鋼萬騰一臺360m2燒結機和1080m3一高爐在生產,于2019年8月1080m3二高爐建成投產。一臺360m2燒結機保供兩座1080m3高爐的生產格局,燒結能否穩定生產和燒結礦產質量水平對鐵前系統乃至公司整體效益至關重要。隨著兩座高爐達產達效和產能逐步提高的需求,迫切要求燒結達到12000t/日的生產能力。

烏海市建龍包鋼萬騰兩座高爐的高返流程返回到燒結內返皮帶機上,隨內返一起配加到燒結配料室的返礦倉內,所以燒結把總返礦量(內返和高返之和)作為一種原料參與混合料的配料計算,計算內返率等于內返量占燒結機混合料量的百分數,計算總返礦率等于總返礦量占燒結機混合料量的百分數。

烏海市建龍包鋼萬騰隨著設備故障的不斷暴露和整改,2019年10月兩座高爐和一臺燒結機基本穩定生產,但燒結內返率高達22.56%,總返礦率30.87%,在同行業屬較差水平,亟待降低返礦率,提高燒結機產能,做好兩座高爐的原料保供。

2 返礦率高的原因和采取措施

結合生產實際,分析影響返礦率高的原因,并采取相應措施。

1、提高料層厚度,改進布料和點火效果,降低表層燒結返礦量。

2019年4月,將360m2燒結機臺車欄板高度由680mm增高到900mm,臺車內寬由4m擴寬到4.5m,相應礦槽、圓輥給料機、點火爐均加寬,燒結面積增加到405m2。因料層薄僅640mm,水分波動大,布料料面不平整,點火效果差,造成表層燒結礦返礦量大,對此經分析原因并采取措施進行改進。

1)調整一、二混加水比例,穩定水分,改善燒結過程傳熱條件。

遵循一混加足水二混補充水的加水原則,調整一、二混加水比例,一混加水量由14t/h提高到30t/h左右,一混水分由3.8%提高到6.6%左右,二混加水量2.8t/h左右全部取消僅加蒸汽,并利用暖氣外排水在配料室加強白灰消化,統一三班水分操作,配置快速測水儀每班測定兩次一混、二混和燒結料的水分,一混混合料中原來因加水不足明顯的“白點”,現在因加足水分且提高料溫“白點”基本消失,燒結料水分由原來的忽干忽濕大幅波動而且沒有檢測數據盲目操作,現在基本穩定在6.9~7.3%。

2)調整原料結構,配加粗粒楊迪和超特粉,改善原始料層透氣性。

燒結原料結構中,因配加20%精礦粉、30%的較細粒度SP10粉和金布巴粉,制粒料中+3mm粒級50%左右,平均粒徑不足4mm。經調整原料結構,降低并停止SP10粉和金布巴粉,增配粗粒楊迪和超特粉,制粒料中+3mm粒級達75%左右,平均粒徑5mm以上,大大改善原始料層透氣性。

表1 鐵礦粉粒度組成 %

|

|

粒度組成 % |

平均粒徑 mm |

|||

|

-3mm |

3~5mm |

5~8mm |

+8mm |

||

|

SP10粉 |

65.31 |

15.19 |

17.39 |

2.11 |

3.61 |

|

金布巴 |

61.23 |

19.11 |

10.01 |

9.65 |

3.91 |

|

巴粗 |

54.09 |

17.51 |

12.09 |

16.31 |

4.45 |

|

FMG粉 |

43.61 |

25.79 |

22.97 |

7.64 |

4.38 |

|

超特粉 |

30.11 |

31.18 |

27.84 |

10.87 |

4.88 |

|

印度粉 |

42.09 |

15.26 |

20.14 |

22.51 |

5.17 |

|

楊迪粉 |

34.86 |

17.84 |

24.16 |

23.14 |

5.41 |

表2 燒結鐵料配比 %

|

|

精礦粉 |

金布巴 |

SP10粉 |

印度 |

楊迪 /超特 |

PB |

巴粗 /南非 |

返礦 |

|

2019.11. |

20 |

12 |

17.4 |

4.5 |

|

|

|

30.87 |

|

2019.12. |

21.7 |

5.5 |

6.9 |

4.5 |

17.1 |

|

|

27.87 |

|

2020.01. |

23 |

6.4 |

|

|

14.4 |

13.4 |

4 |

25.86 |

|

2020.02. |

23 |

|

|

|

11.6 |

5 |

5 |

28.59 |

表3 制粒料粒度組成 %

|

|

粒度組成 % |

平均粒徑 |

|||

|

|

+8mm |

8~5mm |

5~3mm |

-3mm |

|

|

2019.11.20. |

5.39 |

14.33 |

32.44 |

47.84 |

3.97 |

|

2019.12.6. |

14.23 |

25.07 |

35.22 |

25.48 |

5.07 |

|

2020.01.16. |

16.58 |

26.51 |

33.56 |

23.35 |

5.26 |

3)改進松料器,改善料層下部透氣性,并解決松料器負面影響。

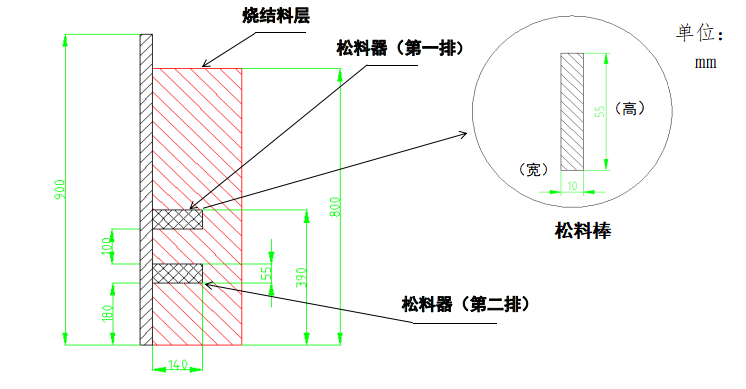

2019年11月,料層厚度僅能達到640mm,而φ30mm圓鋼松料器安裝在料層高度以上,見圖一,第一排松料棒位于距離爐條820mm高度處,第二排松料棒位于距離爐條660mm高度處,第三排松料棒位于距離爐條500mm高度處,圓輥給料機的布料嚴重受到松料器的影響使布料密度不均勻,且料面有松料器的明顯劃痕凹凸不平,松料器不僅沒有疏松下部料層反而影響料面極不平整,燒結機尾對應有松料棒的地方明顯可見垂直燒結速度快,燒結礦疏松強度差返礦率高。

利用兩次檢修機會,拆除第一排松料棒,并將第二排松料棒下放260mm,與爐條距離210mm,第三排松料棒距離爐條500mm還偏高,這樣位移松料棒減輕了臺車高度方向上布料密度不一和料面劃痕的問題,機尾紅層鋸齒形現象不明顯,紅層斷面較整齊。

考慮到φ30mm圓鋼松料器容易粘料且松料棒偏粗,影響松料棒周圍燒結礦疏松強度差,計劃在年修更換為不銹扁鋼松料器,并布置在料層中下部,將更好地改善布料效果,改善料層透氣性,解決松料器負面影響。

圖1 2019年11月松料器安裝位置 圖2 11月27日、12月11日

兩次檢修改進松料器安裝位置

圖3 不銹扁鋼可調式松料器

通過以上三項措施,料層厚度由640mm提高到730~790mm,機速由2.6~2.8m/min降低到2.2~2.4m/min,最高料層厚度達830mm,機速降低到2.15m/min,基本保持垂直燒結速度19.8mm/min不變,終點溫度由360~590℃大幅波動,穩定在380~480℃,廢氣溫度由120~199℃大幅波動降低到120~150℃,南北煙道廢氣溫度差由最大120℃降低到小于50℃。隨之點火燒嘴與料面距離合適,大大改善料面點火效果,表層燒結礦轉鼓強度提高,成品率提高,返礦率降低。

2、抑制邊部效應,降低臺車邊部返礦量。

拆除礦槽內原有的兩根通蒸汽柱,減輕礦槽內粘料。

梭式布料器北限位北移700mm,南限位南移160mm,改變了梭式布料的落料點,減小礦槽內南北料位的高度差,抑制燒結機北側嚴重的邊部效應,南北煙道終點溫度差由最大180℃降低到小于80℃,降低臺車邊部產生的返礦量。

3、降低內返和高返中+5mm粒級含量

內返和高返中+5mm粒級含量高達15~25%。通過將高爐槽下篩由上8mm下3.5mm改為上5mm下3.5mm復頻篩,并規定保質期6個月內高返中+5mm粒級小于8%,減少了高返量。燒結內返篩由上5mm下5mm改為上5mm下3.5mm復頻篩,并規定保質期6個月,控制內返中+5mm粒級小于5%,日降低內返量約600噸左右,合計總返礦率降低2.2個百分點。

4、改善焦粉粒度組成,均勻燒結過程。

使用的焦粉有外購焦粉和高爐返焦,焦粉加工設計有預篩分系統,但因焦粉水分大,棒條篩容易堵,且棒條斷,經常焦粉預篩分漏大塊,影響焦粉粒度大。對此,改進使用馳張篩預篩分焦粉,解決了篩板糊堵現象,對于高爐返焦要求先到料場經過5mm的立篩篩分后再進入燒結焦粉倉使用,不僅改善了焦粉粒度,而且降低固體燃耗2Kg/t左右。

表4 焦粉粒度組成 %

|

|

粒度組成 % |

平均粒徑 mm |

|||

|

+8mm |

8~5mm |

5~3mm |

-3mm |

||

|

改善前 |

9.01 |

10.56 |

19.11 |

61.32 |

3.89 |

|

改善后 |

|

|

24.67 |

75.33 |

2.92 |

5、規范和統一操作,穩定生產,平衡返礦。

進行燒結基礎知識和操作技能培訓,制定燒結機操作制度,推行厚料低碳操作,將燒結礦FeO含量控制標準由8~10%降低到7~9.5%,返礦調整次數由2~3次/班降低到1次/班,統一思想統一操作,穩定燒結生產過程,降低返礦率。

6、通過努力,降低返礦率初見成效。

|

日期 |

內返量 |

總返礦量 |

內返率 |

總返礦率 |

燒結產量 |

成品率 |

|

2019.11.基準 |

3514.54 |

4810.1 |

22.56 |

30.87 |

11337.47 |

68.5 |

|

2019.12.1~10 |

3831.33 |

5209.44 |

21.77 |

29.61 |

11635.51 |

69.1 |

|

較基準 |

316.79 |

399.34 |

-0.79 |

-1.26 |

298.04 |

0.6 |

|

2019.12.13~23 |

3263.38 |

4594.01 |

18.41 |

25.91 |

11983.78 |

72.3 |

|

較基準 |

-251.16 |

-216.09 |

-4.15 |

-4.96 |

646.31 |

3.8 |

|

2019.12.24~31 |

3308.75 |

4791.14 |

19.41 |

28.11 |

11589.92 |

70.8 |

|

較基準 |

-205.79 |

-18.96 |

-3.15 |

-2.76 |

252.45 |

2.3 |

|

2020.01. |

2900.92 |

4060.37 |

18.48 |

25.86 |

10323.88 |

72.7 |

|

較基準 |

-613.62 |

-749.73 |

-4.08 |

-5.01 |

-1013.59 |

4.2 |

|

2020.02. |

3067.98 |

4373.33 |

20.06 |

28.59 |

9588.69 |

69.9 |

|

較基準 |

-446.56 |

-436.77 |

-2.5 |

-2.28 |

-1748.78 |

1.4 |

|

備注 |

1、總返礦量=燒結內返量+高爐返礦量 二者分別計量但共用一個倉參與配料 2、內返率=(內返量÷總混合料濕基量)×100% 3、成品率=[燒結產量÷(燒結產量+總返礦量)]×100% |

|||||

1)2019年12月1~10日,部分措施實施,降低內返率(1.26個百分點)稍有顯現,料層厚度和產量有所提高。

2)2019年12月13~23日,檢修措施實施后內返率明顯降低,燒結基本滿負荷生產,提產646.31t/日,成品率提高3.8個百分點,按燒結礦加工成本92.64元/t計算,創效5.987萬元/日。

3)2019年12月24~31日,受內蒙古寒冷地區的影響,原料場儲存的鐵礦粉幾乎全部凍結,精礦庫、配料室圓盤、燒結機圓輥經常因凍塊影響上料和正常出料,設備故障多,返礦率有所回升。

4)2020年1月,內返冷篩由上5mm下5mm更換為上5mm下3.5mm復頻篩,返礦率取得最好水平25.86%,比基準期降低5.01個百分點,成品率提高到72.7%,因高爐限產燒結礦產量低。

5)2020年2月,因高爐爐況不順燒結限產,高爐槽下使用原先的上8mm下3.5mm復頻篩,燒結使用原先的上5mm下5mm復頻篩,內返率和總返礦率均上升。

3 下一步改進方面

降低返礦率僅僅取得初步效果,下一步需要繼續改進設備和操作。

1、烏海市包鋼萬騰沒有原料中和混勻設施,原料場受料倉僅有輸送物料的作用而沒有配料的作用,燒結配料系統采用單品種一次配料方式,從原料場到配料室占線長,將來原料上料能力是制約提高燒結礦產量的瓶頸,下一步利用原料場受料倉加裝皮帶電子秤,升級受料倉為一次配料,既提高原料場上料能力,又改善原料配料準確性和混勻效果。

2、配料室重力除塵灰倉取消螺旋給料機,加溜槽將重力灰直接落在大皮帶上,并重新選型6或9內格的星型卸灰閥,解決重力除塵灰下料不穩定的問題。

3、改進混合機和制粒機內加水部位和加水段長度,改進制粒機襯板材質和襯板壓條間距,解決粘料嚴重問題并實施霧化加水方式強化制粒效果。

4、混合料礦槽內加裝自動液壓清料鏟,同時將礦槽直角改為圓弧過度,解決礦槽嚴重粘料影響燒結機布料和清料存在很大安全隱患的問題。

5、恢復燒結機圓輥輔門電液推桿,并加裝雷達測厚儀,實現自動控制料層厚度。

6、改進1、2號風箱積料排放方式,提高風箱嚴密性,實施低負壓點火。