陳智平 張寶婷 楊涌泉

(陜鋼集團漢中鋼鐵有限責任公司 煉鐵廠 勉縣724200)

摘 要:漢鋼公司煉鐵廠2#高爐爐役后期冷卻壁漏水且爐缸側壁溫度異常升高,2021年2月20日2#高爐進行休風大修。引進天然氣新型烘爐工藝,達到了良好的效果,采用枕木中心堆包開爐方式,開爐前制定詳細的開爐方案,此次開爐較為順利,快速達產達效。

關鍵詞:高爐;大修;開爐;達產達效

1 引言

漢鋼2#高爐有效容積2280m3,共設28個風口,2個鐵口。于2012年8月點火生產,高爐采用串罐式無料鐘爐頂,全冷卻壁冷卻結構,水冷系統采用聯合軟水密閉循環系統。共記生產運行近9年時間,在爐役后期高爐采用縮小風口面積、加釩鈦礦、加裝長風口等一系列護爐措施,使高爐爐缸側壁溫度基本在可控范圍內[3]。2021年2月19日停爐大修,在經過60天的停爐大修后,于2021年4月20日7:58送風開爐,送風后26h58'出第一爐鐵,開爐7天后利用系數即達到2.97t/m3·d,日產達歷史新高,開爐生產取得圓滿成功。

2 開爐準備

2.1大修主要工藝變動

本次大修2#高爐爐缸砌筑主要采取“大塊碳磚+小塊碳磚+陶瓷杯澆筑”結構[5],其爐缸爐殼及冷卻壁不予拆除,同時爐底保留三層炭磚,4-5層平鋪大塊碳磚,6-13外側砌筑小塊碳磚(石墨墻)、內側砌筑環形碳,14-18層砌筑環形碳。

2.2 烘爐

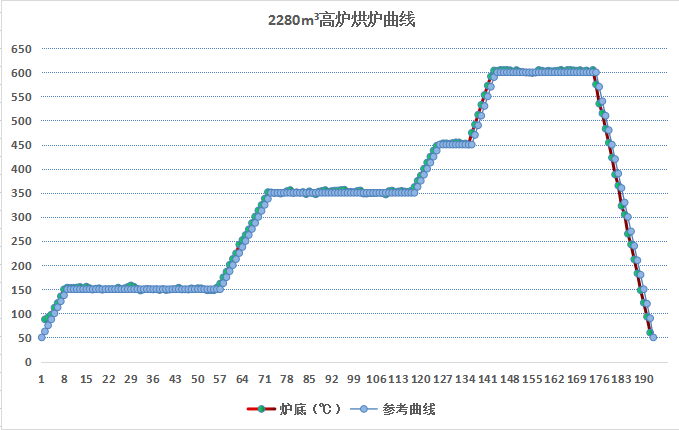

大修開爐前必須進行烘爐操作,其主要目的是使爐體耐火材料砌體內水分緩慢蒸發,提高內襯固結強度,同時使整個爐體設備逐漸加熱至生產狀態,避免開爐時升溫過快,水分快速蒸發使得砌體開裂和爐體劇烈膨脹而損壞設備[1]。本次高爐烘爐操作曲線見圖1。

圖1 高爐烘爐曲線

高爐本體烘爐從4月9號3:58開始,按計劃烘爐192h,嚴格按照高爐烘爐曲線進行升溫、恒溫,升溫速度為12.5℃/h,其中在150℃恒溫50h、在350℃恒溫50h、在450℃恒溫10h以及在600℃恒溫30h,充足的烘爐時間確保了本次烘爐的效果。

2.3 打壓檢漏

對熱風爐熱風總管、橋管、圍管以及高爐本體,進行打壓檢漏;打壓檢漏時首先控制風壓100kPa穩壓30min后檢查,無異常再逐步加壓至400kPa 進行穩壓,然后開始進行檢漏,從檢漏的情況來看,發現熱風總管各三岔口、高爐本體冷卻壁護帽等局部焊縫存在微漏現象,最后經處理圓滿完成了高爐試漏工作[4]。

3 開爐參數設定及操作

3.1開爐料準備

4月18日7:05裝鋪底焦(2C=28t);7:30開始裝柴,木材裝至風口上沿時,中心4爐墻、風口區木材豎立,必須碼好木材,用木材保護好風口套,19:31裝柴結束;高爐開爐時填充枕木的優點在于枕木相比于焦炭著火點低,枕木燃燒后可以充分加熱上部的焦炭,從而確保開爐前期爐缸熱量充沛,有利于高溫煤氣、渣鐵的通過。2#高爐此次枕木堆砌是采用爐缸中心堆包的方式,此方式有利于開爐初期中心煤氣流的通過,能夠形成合理的初始軟熔帶[2]。尤其是開爐初期枕木燃燒后可以迅速騰出空間,有利于料柱松動,改善透氣性。同時風口部位的枕木在開爐初期還起到了保護風口的作用。

4月19日12:56開始裝料,過程同步測量料面。開爐料主要參數如表1、表2所示:全爐焦比3.0t/t,計算生鐵成分硅含量2.8%。根據高爐實際爐容大小以及原燃料條件制定開爐裝料表,具體裝料計算結果及裝料順序如表6所示,爐腹裝凈焦+熔劑料+空料,爐腰全部裝空料,爐身及爐喉部位均裝空料+正常料(凈焦、空焦、正常料分別如表3、表4、表5所示),開爐料確保了開爐初期爐缸熱量充沛,有利于渣鐵順利排出。

表1 原燃料化學成份分析

|

項目 名 稱 |

TFe (%) |

SiO2 (%) |

CaO (%) |

MgO (%) |

Al2O3 (%) |

TiO2 (%) |

Mn (%) |

S (%) |

P (%) |

堆比重 (t/m3) |

|

燒結礦 |

55.6 |

5.50 |

10.52 |

1.87 |

1.88 |

0.45 |

0.20 |

0.010 |

0.10 |

1.95 |

|

球 團 |

62.0 |

6.30 |

0.65 |

1.50 |

0.55 |

0.28 |

/ |

0.005 |

0.02 |

2.40 |

|

塊 礦 |

44.0 |

20.86 |

5.94 |

11.26 |

1.07 |

0.39 |

/ |

0.148 |

0.11 |

2.00 |

|

錳 礦 |

2.69 |

18.48 |

/ |

/ |

/ |

/ |

16.15 |

0.056 |

0.06 |

1.60 |

|

白云石 |

/ |

0.67 |

42.11 |

10.85 |

0.10 |

/ |

/ |

0.010 |

/ |

1.45 |

|

焦 炭 |

0.53 |

5.24 |

0.83 |

0.07 |

3.88 |

0.37 |

0.018 |

0.650 |

0.03 |

0.60 |

表2 焦炭工業分析(%)

|

水 分 |

灰 分 |

揮發分 |

硫 |

|

5.0 |

11.7 |

1.42 |

0.65 |

表3 凈焦(單位:t)

|

焦炭 |

|

14.0 |

表4 空焦組成(單位:t)

|

焦炭 |

白云石 |

|

14 |

1.8 |

表5 正常料的組成情況(單位:t)

|

焦炭 |

燒結礦 |

球團礦 |

塊礦 |

錳礦 |

螢石 |

|

14.0 |

17.5 |

4.0 |

4.5 |

2.0 |

0.2 |

表6 計算結果及裝料順序

|

|

體積 |

負荷 |

R2 |

R3 |

R4 |

干基焦比(t/t) |

理論出鐵量 |

裝料矩陣 |

|

總體積 |

2317.51 |

0.57 |

0.95 |

1.27 |

0.82 |

3.0 |

345.53 |

|

|

爐喉 |

98.03 |

2.0 |

0.96 |

1.35 |

0.96 |

0.90 |

24.5 |

C26°424°222°220°213°3O24°622°6→ C28°4C26°224°222°213°3O28°226°424°4→ C30°4C28°2C26°224°222°213°3O28°226°424°4 |

|

爐身 |

1261.69 |

0.92 |

0.96 |

1.32 |

0.87 |

1.95 |

316.25 |

|

|

爐腰 |

209.23 |

- |

0.99 |

1.26 |

0.73 |

- |

2.79 |

C20°613°6O20°6→ C22°420°413°4O20°6 |

|

爐腹 |

351.45 |

- |

0.85 |

1.04 |

0.63 |

- |

1.99 |

C13°14O3°6 |

|

爐缸 |

397.11 |

|

|

|

|

|

|

|

2#高爐于4月20日2:30裝料結束,實際裝入的爐料與計劃裝入爐料基本一致,裝料過程中使用機械探尺測得的料面與計算料面深度也基本一致,在誤差范圍內。開爐后爐內煤氣流基本穩定,渣鐵排放順暢。

3.2送風操作

3.2.1 點火送風主要參數確定:

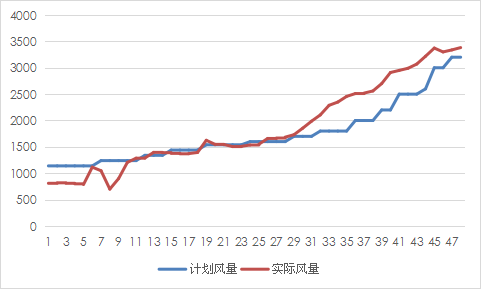

點火時的送風比選擇0.50,則點火理論風量約1140m3/min;爐料順利下降后,逐步加風,送風初期嚴格按風壓操作,以保證下料順暢為原則,送風后6~9小時是軟熔帶形成時期,采取守風量、慢加風甚至減風的方法進行過渡,加風原則:風口均勻活躍,爐況穩定順行,以每次不超過100m³/min,每班不超過3次,計劃風量如圖2所示。

圖2開爐計劃與實際風量

(1)風口長度:L=620mm。

(2)風口面積:風口總面積S=0.2661m2(Φ110mm×28)。

(3)風口配置為¢110mm*28個,全開風口進風面積為0.266 m2。為確保送風順利,減少送風后可能出現的難行,堵4#、8#、12#、17#、21#、25#風口送風,實際送風面積0.209m2,占風口總面積的78.6%,送風前再次確認簽字。2021年4月20日7:58開爐送風,開爐初期具體參數時間如表7所示。

表7 開爐過程時間控制情況

|

送風點火 |

風口開始明亮 |

風口全亮 |

第一批放料 |

引煤氣 |

第一爐出鐵 |

|

20日7:58 |

20日8:05 |

20日8:25 |

20日9:00 |

21日0:42 |

21日10:56 |

2#高爐于4月20 日7: 58送風開爐,送風7min后風枕木著火,風口開始明亮,送風27min后送風口前枕木全部著火。送風約62min后開始放第一批正常料,裝料過程中爐料開始逐步下降,根據煤氣成分分析及參考相關試驗數據結果,于21日0:42引煤氣。

3.3 開爐初期的渣鐵排放

西鐵口埋導風管,東鐵口安裝一鍵出鐵。埋氧槍后,送風時打開氮氣及氧氣閥門,φ80mm球閥安裝自動化設備,根據爐內加風、冶煉以及順行情況,專人調整流量,出鐵時關閉送氣閥門,遙控打開球閥,實現安全、快速出鐵。經過測算配備5個鐵水罐,2臺機車采用直接過撇渣器放紅渣方式出鐵,出鐵前專人檢查,21日10:56打開第一鐵口,11:25下渣,渣鐵流動性性良好,首次出鐵時間55min、出鐵量190.19t(開爐料理論鐵量345.5t)高爐焦炭負荷調節基本把握得當,開爐鐵水以及爐渣成分如表8、表9所示。

表8 開爐前4爐鐵水成分

|

開口 |

Si |

Mn |

P |

S |

V |

Ti |

|

10:56 |

4.04 |

2.32 |

0.160 |

0.025 |

0.035 |

0.133 |

|

12:45 |

3.97 |

2.45 |

0.178 |

0.030 |

0.037 |

0.126 |

|

14:30 |

2.34 |

2.57 |

0.091 |

0.012 |

0.048 |

0.170 |

|

17:23 |

2.30 |

2.44 |

0.143 |

0.019 |

0.047 |

0.179 |

表9 開爐前4爐爐渣成分

|

開口 |

SiO2 |

CaO |

MgO |

FeO |

Al2O3 |

S |

TiO2 |

R2 |

R3 |

|

10:56 |

30.53 |

32.65 |

12.23 |

2.62 |

15.65 |

0.772 |

0.40 |

1.07 |

1.47 |

|

12:45 |

31.88 |

33.10 |

12.21 |

0.39 |

15.13 |

0.538 |

0.48 |

1.04 |

1.42 |

|

14:30 |

32.35 |

33.13 |

12.19 |

0.63 |

14.22 |

0.548 |

0.49 |

1.02 |

1.40 |

|

17:23 |

32.12 |

34.39 |

12.30 |

0.63 |

14.37 |

0.650 |

0.75 |

1.07 |

1.45 |

前四爐鐵水、爐渣如表可知,四爐鐵水【Si】均在2.3%以上,爐溫充沛,鐵水【S】也在合理范圍內,爐渣堿度1.02~1.07倍之間。為改善渣鐵流動性,開爐前加入錳礦,因此出鐵過程中渣鐵流動性良好。

3.4開爐初期爐內爐外的操作制度

3.4.1爐外的調整

因開爐初期爐溫高、渣鐵量大,為迅速改善鐵口工作狀況,出鐵前期爐前采取以下措施:(1)采用高強度無水炮泥,調整合理的泥炮打泥速度及壓力;(2)調整開口機角度:開爐初期開口機角度設定為9°,隨著各參數的穩定,逐步將開口機角度調整至12°。(3)專人檢查并及時清理渣鐵溝,確保渣鐵順利排放。

3.4.2爐內的調整

(1)風量:送風風量810m³/min(風機房顯示1200m³/min,后期已校準),下料順暢,送風4小時內未加風,維持送風風量,放2批料后加風至1100m³/min,第8小時壓力冒尖、下料不暢,減風至700m³/min、待下料順暢,逐步恢復風量至900m³/min(送風后6~9小時是軟熔帶形成時期,此時段采取守風量、慢加風甚至減風的方法進行過渡,待風壓恢復至正常水平,順行良好,可適當加風),實際風量如圖2所示。

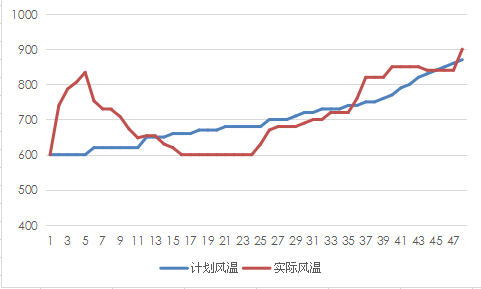

(2)風溫:在負荷料下達后,開始加風溫,每調節量不大于20℃,第一次出鐵前,風溫不大于850℃,送風初期下料順暢實際風溫調劑如圖3所示

圖3開爐計劃與實際風溫

(3)負荷:送風后如下料正常并已引煤氣,在送風8小時后可考慮第一次加負荷,軟融帶形成期順利渡過后至出鐵前,再加一次負荷,出鐵正常后,可加快加負荷速度(每10批料上調0.1),。

(4)爐溫:點火后如出鐵正常,則后續操作的主要任務是在保證充足的鐵水物理熱(大于1480℃)的條件下盡快降低生鐵含硅,送風48小時后將【Si】降至2.0%以下,為利于爐缸、爐底長壽,生鐵【Si】宜緩慢下降,爭取送風后72小時將硅降至1.50%以下,隨后視情況將【Si】降至1.0%左右,通過生產檢驗,設備磨合,故障處理,生產逐步走上正軌,生鐵【Si】由1.0%±→0.8%±→0.5±%,根據爐況承受情況,硅控制在0.4~0.6%范圍。

表10 階段性鐵水成分

|

|

Si(%) |

Mn(%) |

Ti(%) |

|

首次鐵水成分 |

4.04 |

2.32 |

0.133 |

|

48小時鐵水成分 |

1.78 |

1.45 |

0.181 |

|

72小時鐵水成分 |

1.40 |

1.38 |

0.164 |

|

96小時鐵水成分 |

0.51 |

0.48 |

0.077 |

表11 開爐后爐內礦批負荷的調整

|

時間 |

批數 |

礦批(t) |

負荷 |

酸性料比例(%) |

錳礦(t) |

|

20日 |

第6批 |

28 |

2.25 |

28 |

4 |

|

21日 |

第2批 |

30 |

2.40 |

28 |

2 |

|

|

第12批 |

32 |

2.56 |

28 |

2 |

|

|

第22批 |

33 |

2.64 |

27 |

2 |

|

|

第34批 |

34 |

2.72 |

27 |

2 |

|

|

第42批 |

35 |

2.80 |

27 |

2 |

|

|

第58批 |

36 |

2.88 |

26 |

2 |

|

|

第72批 |

38 |

3.04 |

26 |

2 |

|

|

第80批 |

40 |

3.20 |

25 |

2 |

|

22日 |

第8批 |

42 |

3.36 |

24 |

2 |

|

|

第23批 |

43 |

3.44 |

23 |

2 |

表12 開爐后爐內料制的調整

|

時間 |

項目 |

1038° |

935.7° |

833.2° |

730.5° |

627.6° |

524.7° |

421.8° |

318.9° |

216.0° |

113.0° |

|

20日 11:28 |

CO |

4 |

22 |

23 |

23 |

22 |

2 |

|

|

|

3 |

|

20日 12:20 |

CO |

4 |

2 |

23 |

23 |

22 |

2 |

|

|

|

3 |

|

21日 0:05 |

CO |

4 |

22 |

23 |

23 |

22 |

2 |

|

|

|

4 |

|

21日 2:30 |

CO |

3 |

2 |

23 |

23 |

22 |

2 |

|

|

|

4 |

|

21日 12:25 |

CO |

4 |

2 |

23 |

23 |

22 |

2 |

|

|

|

3 |

|

21日13:05 |

CO |

3 |

2 |

23 |

23 |

22 |

2 |

|

|

|

3 |

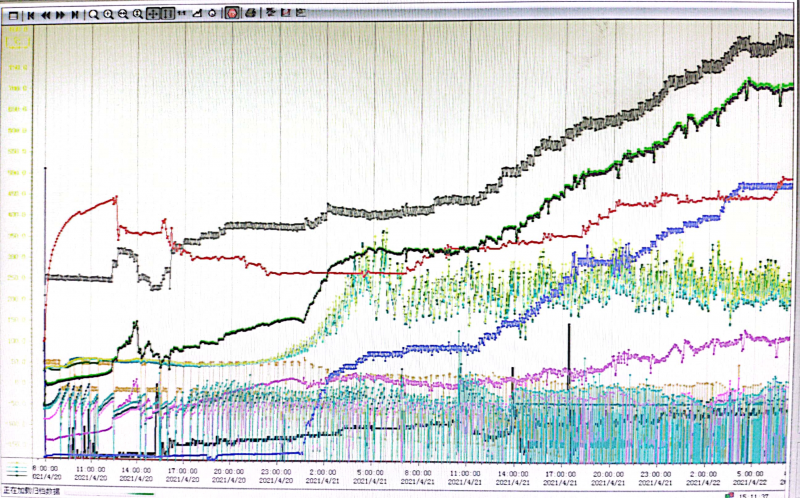

圖4送風48小時高爐趨勢圖

如表11、表12、圖4所示送風后爐內運行基本穩定,根據風量以及爐內運行情況及時調整控制參數,快速加風,每爐鐵口打開后捅開一個封堵的風口,調整礦批、負荷及布料矩陣,爐況運行良好。

4 高爐開爐的成果及不足

4.1開爐成果達產達效

表13 開爐達產指標

|

日期 |

實際產量(t) |

【Si】(%) |

【S】(%) |

【Ti】 (%) |

燃料比(kg/t) |

綜合品位 (%) |

|

4月21日 |

517.15 |

2.87 |

0.024 |

0.156 |

2242.91 |

57.38 |

|

4月22日 |

2982.01 |

0.71 |

0.017 |

0.116 |

574.87 |

57.53 |

|

4月23日 |

4820.91 |

0.63 |

0.015 |

0.101 |

564.86 |

57.52 |

|

4月24日 |

5027.57 |

0.32 |

0.030 |

0.037 |

541.63 |

57.72 |

|

4月25日 |

5603.19 |

0.25 |

0.035 |

0.042 |

512.96 |

57.19 |

|

4月26日 |

4160.11 |

0.58 |

0.012 |

0.138 |

515.58 |

57.05 |

|

4月27日 |

6176.04 |

0.27 |

0.023 |

0.079 |

537.62 |

57.14 |

|

4月28日 |

6537.55 |

0.24 |

0.042 |

0.048 |

519.91 |

57.16 |

|

4月29日 |

6769.99 |

0.22 |

0.033 |

0.060 |

517.79 |

57.05 |

開爐過程中主要技術經濟指標見表12所示。隨著開爐的進行以及各工藝參數的調整優化,高爐逐步穩定順行。但影響高爐穩定運行的重要因素:外圍設備,原料的穩定。

4.2開爐后休風情況

開爐過程中對爐身等部位進行壓漿處理,4月20日爐身灌漿時機及壓入量把控不到位、送風后漿料從爐襯漏漿、流至風口區,導致7#~14#風口被灌漿封堵,嚴重影響了送風制度以及開爐進程;

表14 開爐后高爐休風情況

|

項目 |

第一次休風 |

第二次休風 |

第三次休風 |

|

休風原因 |

處理直管法蘭跑風 |

更換8#直吹管 |

更換23#膨脹節 |

|

休風時間 |

110min |

55min |

283min |

如表11所示,4月22日11:12至13:02休風110min處理送風裝置跑風;4月24日8:46至9:41休風55min更換8#直吹管;4月25日23:45至26日4:28休風283min更換23#膨脹節,三次休風均快速恢復爐況,4月29日2#高爐日產達6769.99t,打破2#高爐一代爐齡的日產記錄。

5 結語

1)此次開爐爐外高爐本體打壓檢漏、各設備的試車運行,爐內的送風、裝料以及熱制度的選擇,開爐配料計算全爐焦比選擇偏輕,前期爐溫偏高,通過加風、上負荷及快速開風口措施等一系列的開爐方案,設定合理,適合2#高爐的實際生產運行情況,為2#高爐順利開爐、快速達產達效提供了殷實的基礎。

2)爐頂熱成像調整了攝像頭位置,更加便于觀察氣流分布和布料情況,及時調整布料矩陣,達到氣流分布合理。

3)開爐過程中渣鐵溫度充沛、渣鐵化學成分合適以及流動性良好,隨著渣鐵的排放、風量水平的提升,礦批與負荷的調整速度快,但裝制始終采用中心加焦的方式疏導中心氣流,保證了煤氣流的合理分布。

4)送風設備缺陷,三次休風影響開爐進程。

6 參考文獻

[1] 蔣友源.湘鋼陽春2號高爐大修停爐操作實踐[J].金屬材料與冶金工程,2013,41(01):22-25.

[2] 高海潮,黃發元,等編著.馬鋼煉鐵技術與管理[M].冶金工業出版社,2018,1

[3] 陳海龍.三鋼5號高爐大修開爐快速達產實踐[J].福建冶金,2020,49(04):23-27.

[4] 孫力.達鋼5號高爐大修開爐實踐[J].鋼鐵研究,2017,45(06):19-22.

[5] 王建良,劉昕,吳敏民,葛永業,潘北生.蘇鋼5號高爐大修開爐實踐[J].煉鐵,1998(03):46-48.