石教興1,代定明2,楊軍3

(1.四川德勝集團(tuán)釩鈦有限公司技術(shù)中心,四川 樂(lè)山 614900)

(2.四川德勝集團(tuán)釩鈦有限公司煉鋼廠,四川 樂(lè)山 614900)

(3.四川德勝集團(tuán)釩鈦有限公司煉鋼廠,四川 樂(lè)山 614900)

摘要:四川德勝80t提釩轉(zhuǎn)爐“一頂二”,即一個(gè)提釩轉(zhuǎn)爐對(duì)應(yīng)兩個(gè)半鋼冶煉轉(zhuǎn)爐,提釩轉(zhuǎn)爐存在提釩消鐵任務(wù)重提釩比例高導(dǎo)致的護(hù)爐時(shí)間不足的問(wèn)題,同時(shí)由于釩渣中酸性物質(zhì)SiO2含量高,加劇對(duì)爐襯鎂碳磚的侵蝕。為了盡可能提高產(chǎn)釩率,提釩冶煉過(guò)程對(duì)溫度控制比較嚴(yán)格,需要加入生鐵塊對(duì)爐溫進(jìn)行調(diào)整,提釩爐前大面加入生鐵塊過(guò)程中對(duì)爐襯機(jī)械損傷嚴(yán)重再加上高溫鐵水對(duì)轉(zhuǎn)爐大面沖刷侵蝕頻繁等原因,必須對(duì)提釩爐爐襯較薄部位進(jìn)行及時(shí)補(bǔ)爐操作以防止?fàn)t襯侵蝕惡化。在如今快節(jié)奏的生產(chǎn)效率大環(huán)境下,連鑄中包的使用時(shí)間較長(zhǎng),轉(zhuǎn)爐補(bǔ)爐需要的燒結(jié)固化時(shí)間可能會(huì)使轉(zhuǎn)爐煉鋼生產(chǎn)中斷,因此只能在連鑄換組生產(chǎn)時(shí)進(jìn)行補(bǔ)爐,如果連鑄沒(méi)有換組就無(wú)法補(bǔ)爐,特別是爐役后期,這種情況更加突出。通過(guò)提高砌筑質(zhì)量、優(yōu)化工藝操作及加強(qiáng)爐況維護(hù)等措施,提釩轉(zhuǎn)爐爐齡穩(wěn)定在10000爐以上。

關(guān)鍵詞:侵蝕;機(jī)械沖刷;濺渣護(hù)爐;掛渣能力

1 引言

爐齡是衡量轉(zhuǎn)爐生產(chǎn)水平的一項(xiàng)綜合性技術(shù)經(jīng)濟(jì)指標(biāo),提高爐齡可以提高生產(chǎn)效率,降低生產(chǎn)成本。提釩轉(zhuǎn)爐爐齡主要是指爐膛內(nèi)爐襯磚的使用壽命,通常是以爐為單位計(jì)算。

自20世紀(jì)90年代中國(guó)鋼鐵企業(yè)引入美國(guó)的轉(zhuǎn)爐濺渣護(hù)爐工藝技術(shù)以來(lái),國(guó)內(nèi)各鋼企公司結(jié)合自身的生產(chǎn)實(shí)際情況自主開(kāi)發(fā)了各種煉鋼爐濺渣護(hù)爐技術(shù)且取得較好的冶金效果,煉鋼轉(zhuǎn)爐爐齡最高可達(dá)35000爐,多數(shù)鋼廠平均爐齡超過(guò)10000爐,主要是在氮?dú)鉃R渣前進(jìn)行調(diào)渣,將爐渣中MgO控制在10±1%,F(xiàn)eO的含量控制在10-15%,確保爐渣既容易濺起又具備掛渣能力。

然而,對(duì)于提釩轉(zhuǎn)爐而言,其生產(chǎn)具有特殊性,生產(chǎn)的釩渣熔點(diǎn)高、含釩高、含MgO低,爐渣流動(dòng)性差,濺渣時(shí)掛渣困難,難度比煉鋼轉(zhuǎn)爐大。國(guó)內(nèi)攀鋼、承鋼在提釩轉(zhuǎn)爐濺渣方面研究攻關(guān)多年,對(duì)釩渣進(jìn)行調(diào)渣改質(zhì)使其具備良好的濺渣和掛渣能力,目前改質(zhì)工藝仍在優(yōu)化中。

四川德勝新建設(shè)的4號(hào)1250m³高爐自2022年12月投產(chǎn)以來(lái),80t提釩轉(zhuǎn)爐每天需面臨日產(chǎn)8000t鐵水的提釩任務(wù),同時(shí)隨著連鑄長(zhǎng)壽命中包應(yīng)用以來(lái),連鑄中包的使用時(shí)間越來(lái)越長(zhǎng),轉(zhuǎn)爐補(bǔ)爐需要的燒結(jié)固化時(shí)間可能會(huì)使轉(zhuǎn)爐煉鋼生產(chǎn)中斷,因此只能在連鑄換組生產(chǎn)時(shí)進(jìn)行補(bǔ)爐,如果連鑄沒(méi)有換組就無(wú)法補(bǔ)爐,特別是爐役后期,這種情況更加突出。

2 爐襯損毀機(jī)理及釩渣特點(diǎn)

2.1 提釩爐爐襯損毀機(jī)理

一般認(rèn)為‚爐襯毀損的原因是機(jī)械沖刷、高溫熔損、化學(xué)侵蝕和收縮剝落四個(gè)方面。爐襯各部位受上述四個(gè)方面的損壞程度不一。提釩終點(diǎn)溫度較低(1330~1430℃)‚高溫?zé)釗p的程度較小。

(1)兌鐵側(cè)因受到鐵水和生鐵塊沖擊較大‚較早即出現(xiàn)凹坑。

(2)爐底和爐身渣線附近受到爐渣的侵蝕嚴(yán)重‚因提釩需要加鐵氧化物做冷卻劑來(lái)調(diào)節(jié)溫度‚初期渣是以鐵質(zhì)渣為主‚其(FeO)含量可達(dá)50%。鐵質(zhì)渣對(duì)鎂碳磚中的碳氧化嚴(yán)重‚失去了碳的磚強(qiáng)度降低‚隨即被金屬液體或氣流沖刷毀損。

(3)爐身耳軸側(cè)維護(hù)困難‚又掛不上爐渣‚是整個(gè)爐襯最薄弱處。對(duì)爐身殘磚巖相分析表明‚原磚層與渣化層的過(guò)度層很小。提釩爐氣溫度低‚對(duì)爐帽部位損壞較輕。

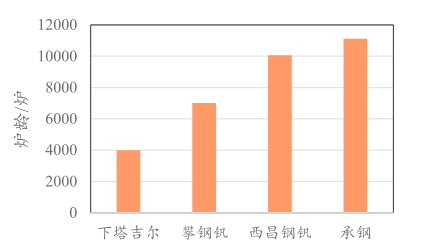

目前國(guó)內(nèi)提釩轉(zhuǎn)爐爐齡已達(dá)到國(guó)際領(lǐng)先水平,但遠(yuǎn)低于煉鋼轉(zhuǎn)爐,部分鋼企提釩爐爐齡控制水平如下:

2.2 釩渣特點(diǎn)

對(duì)于提釩轉(zhuǎn)爐而言,由于冶煉時(shí)間短、溫度低、渣中低共熔物成分少,導(dǎo)致釩渣熔點(diǎn)高、含釩高、含 MgO 低,濺渣時(shí)掛渣困難,難度比煉鋼轉(zhuǎn)爐大。

(1)渣系不同:煉鋼轉(zhuǎn)爐與提釩轉(zhuǎn)爐工作時(shí)爐內(nèi)的冶金條件不同、氛圍相反;提釩轉(zhuǎn)爐爐襯的侵蝕速度要快于煉鋼轉(zhuǎn)爐。由于釩渣(FeO-SiO2-V2O3-TiO2系)與轉(zhuǎn)爐鋼渣(CaO-SiO2-FeO 系)渣系的截然不同,導(dǎo)致二者對(duì)轉(zhuǎn)爐堿性爐襯的侵蝕以及濺渣護(hù)爐的物理化學(xué)規(guī)律有本質(zhì)區(qū)別,在煉鋼轉(zhuǎn)爐上成熟應(yīng)用的濺渣護(hù)爐技術(shù)不能簡(jiǎn)單照搬移植用于提釩轉(zhuǎn)爐,釩渣指標(biāo)如下表1:

(2)鋼渣MgO 8~l4%,而釩渣MgO ~4%,且非人為加入。

(3)煉鋼終點(diǎn)溫度~1650℃,提釩終點(diǎn)溫度~1380℃。

(4)釩渣中含有大量V2O3 和TiO2(總量>25%)。

表1:釩渣指標(biāo)

|

編號(hào) |

CaO% |

Cr2O3% |

MgO% |

MnO,% |

P% |

S% |

SiO2% |

Tfe% |

V2O5,% |

MFe |

|

樣1 |

2.525 |

7.054 |

1.414 |

6.24 |

0.087 |

0.046 |

19.64 |

18.75 |

17.46 |

26.79 |

|

樣2 |

2.522 |

7.335 |

1.621 |

4.512 |

0.132 |

0.063 |

17.64 |

21.10 |

15.52 |

29.97 |

|

樣3 |

1.435 |

8.477 |

1.731 |

4.163 |

0.078 |

0.053 |

19.48 |

21.53 |

16.08 |

26.68 |

|

樣4 |

1.636 |

7.586 |

1.827 |

4.815 |

0.07 |

0.044 |

19.45 |

21.50 |

16.56 |

26.88 |

|

樣5 |

2.886 |

6.203 |

2.164 |

4.913 |

0.107 |

0.049 |

20.50 |

19.87 |

16.36 |

27.10 |

|

樣6 |

2.28 |

7.695 |

2.409 |

5.608 |

0.083 |

0.047 |

20.09 |

19.96 |

14.42 |

27.97 |

|

樣7 |

1.874 |

9.336 |

2.304 |

4.732 |

0.083 |

0.058 |

20.85 |

20.89 |

13.48 |

26.92 |

|

樣8 |

2.498 |

7.458 |

2.497 |

6.205 |

0.076 |

0.044 |

19.26 |

19.10 |

15.41 |

27.91 |

|

樣9 |

3.532 |

7.037 |

2.098 |

5.413 |

0.108 |

0.056 |

18.58 |

19.31 |

15.32 |

28.98 |

|

樣10 |

2.535 |

6.599 |

2.609 |

6.206 |

0.095 |

0.047 |

20.98 |

18.92 |

14.90 |

27.21 |

|

平均 |

2.3723 |

7.478 |

2.0674 |

5.2807 |

0.0919 |

0.0507 |

19.65 |

20.09 |

15.55 |

27.64 |

3 提高爐齡的措施

3.1 加強(qiáng)砌筑質(zhì)量,提高基礎(chǔ)爐齡

轉(zhuǎn)爐爐襯的砌筑質(zhì)量是爐齡的基礎(chǔ)。砌筑時(shí)嚴(yán)格執(zhí)行砌筑規(guī)程和技術(shù)標(biāo)準(zhǔn),遵循“靠緊、背實(shí)、填嚴(yán)”的原則,磚與磚盡量靠緊,磚縫要小于等于 1mm,上下的縫隙要小節(jié)等于 2mm,但必須預(yù)留一定的膨脹縫;縫與間隙要用不定形耐火材料填實(shí)、搗緊;絕熱層與永久層之間,永久層與工作層之間要靠實(shí),并用鎂砂填嚴(yán)。在爐役前期是在工作層上提釩冶煉,主要觀察爐膛內(nèi)的襯磚是否有異常,基礎(chǔ)爐齡提高500-1000爐。

3.2 優(yōu)化工藝操作

(1)應(yīng)用大出鋼口技術(shù),減少泡爐時(shí)間。為加快提釩轉(zhuǎn)爐冶煉節(jié)奏,將80t提釩轉(zhuǎn)爐的出鋼口內(nèi)徑由原來(lái)的160mm擴(kuò)大到180mm,且平均出鋼時(shí)間由原來(lái)的3分20秒降低至2分30秒,進(jìn)而使得在工藝路線:脫硫→轉(zhuǎn)爐提釩→半鋼冶煉未改變的前提下,平均出鋼溫度由1385℃降至 1380℃左右,進(jìn)一步縮短提釩爐冶煉周期,達(dá)到≤14min/爐的目標(biāo),減少了泡爐時(shí)間。

(2)大力推行SiO2調(diào)渣技術(shù),推行“稠渣”操作方法,開(kāi)發(fā)通過(guò)壓制工藝制作的復(fù)合球代替了氧化鐵皮+石英沙,穩(wěn)定釩渣(FeO)和(SiO2)含量‚減少釩渣對(duì)爐襯的化學(xué)侵蝕。

(3)生產(chǎn)組織優(yōu)化,提釩轉(zhuǎn)爐爐齡進(jìn)入到中后期,啟用煉鋼轉(zhuǎn)爐“替補(bǔ)”進(jìn)行提釩生產(chǎn),保證扣補(bǔ)時(shí)間。同時(shí)采用“爐底升降”維護(hù)方法,緩解因維護(hù)方式單一對(duì)爐襯壽命的影響。針對(duì)提釩轉(zhuǎn)爐爐底情況及液面高度,及時(shí)調(diào)整操作,認(rèn)真執(zhí)行槍位操作和供氧制度,避免提釩轉(zhuǎn)爐爐底長(zhǎng)高、降低現(xiàn)象發(fā)生。

(4)加快冶煉節(jié)奏,保證爐襯熱穩(wěn)定性‚減少因熱脹冷縮引起的表層剝落。補(bǔ)爐前提高終點(diǎn)溫度‚扣補(bǔ)到位后不動(dòng)爐燒結(jié)30-90分鐘。扣補(bǔ)在爐役中期開(kāi)始進(jìn)行‚逐漸加大力度,對(duì)扣補(bǔ)不到的地方必須采用噴補(bǔ)。針對(duì)提釩爐襯表面溫度低的特點(diǎn)‚開(kāi)發(fā)了專用的低溫噴補(bǔ)料‚一般在爐襯可能掉磚時(shí)開(kāi)始噴補(bǔ)。

(5)優(yōu)化氧氣結(jié)構(gòu),開(kāi)發(fā)提釩專用的“339型”氧槍噴頭‚減少了氧氣射流對(duì)爐身的機(jī)械沖刷。“339型”氧槍噴頭夾角減小‚噴孔數(shù)目減少‚加強(qiáng)了溶池?cái)嚢?sbquo;降低了過(guò)程升溫速度‚釩渣、半鋼質(zhì)量和爐齡都得到了提高。

3.3 加強(qiáng)爐況維護(hù)

(1)提釩爐長(zhǎng)加強(qiáng)爐況點(diǎn)檢工作,使用熱成像儀測(cè)量爐底、前大面、出鋼面、熔池兩側(cè)、出鋼口周圍等區(qū)域爐殼溫度,初步判斷爐況,通過(guò)交接班測(cè)量爐底,準(zhǔn)確判斷爐況,保證爐體安全運(yùn)行。

(2)補(bǔ)爐操作時(shí),由提釩爐長(zhǎng)先確認(rèn)爐體的侵蝕情況,再根據(jù)薄弱位置制定貼磚補(bǔ)爐的方式,采取貼磚或加大面補(bǔ)爐料的方式補(bǔ)爐。有明顯凹坑時(shí),要用補(bǔ)爐磚將凹坑填平再投補(bǔ)一層大面料燒結(jié);沒(méi)有明顯凹坑時(shí),用大面料投補(bǔ)溫度較高區(qū)域后燒結(jié)。補(bǔ)爐磚或補(bǔ)爐料一般控制1-2噸。先補(bǔ)出鋼面后補(bǔ)前大面,補(bǔ)爐方法采用堆補(bǔ)、貼補(bǔ)、噴補(bǔ)等方式結(jié)合。堆補(bǔ)料要散開(kāi)推平,貼補(bǔ)要由里往外,自下而上;噴補(bǔ)的重點(diǎn)是填縫,噴補(bǔ)過(guò)程中要不斷轉(zhuǎn)動(dòng)噴槍,避免爐襯局部過(guò)冷。

(3)補(bǔ)爐完畢,應(yīng)快速燒結(jié),使用氧氣、煤氣進(jìn)行烘烤。烘烤時(shí),不得使用帶油污的膠管及鋼管進(jìn)行燒出鋼口、燒爐口等。操作前確認(rèn)管子不漏氣,管路暢通,膠管與鋼管插接嚴(yán)密,并用專用卡子緊固,手不得握在接頭處,使用完畢,先關(guān)氣后撤管子。烘烤的標(biāo)準(zhǔn)是停氣后,表層不能再冒黑煙。

(4)在爐役前期,主要是觀察爐膛內(nèi)的襯磚是否有異常;爐齡到了2000多爐后,對(duì)爐膛前后大面重點(diǎn)部位實(shí)施“少料薄補(bǔ)”;到爐役中后期,定期使用激光測(cè)厚儀測(cè)定殘磚厚度,根據(jù)所測(cè)定殘磚厚度確定補(bǔ)爐料的加入數(shù)量及烘烤時(shí)間,重點(diǎn)部位進(jìn)行1次扣補(bǔ)、3次噴補(bǔ);除了每班扣補(bǔ)、噴補(bǔ)之外,每天早中晚還要對(duì)爐況進(jìn)行檢查確認(rèn),發(fā)現(xiàn)異常及時(shí)安排處置,做到“爐膛上不見(jiàn)磚,在輔料上提釩”。

4 生產(chǎn)實(shí)踐的效果

提高磚的質(zhì)量及砌筑質(zhì)量為提高爐齡打下了基礎(chǔ),提釩操作制度的優(yōu)化和加強(qiáng)維護(hù)進(jìn)一步提高了爐齡,采用Lacam激光測(cè)厚對(duì)提釩轉(zhuǎn)爐爐役后期爐襯數(shù)據(jù)(爐齡9000爐)如下:

(1)爐帽:前帽爐350mm左右,后爐帽260-320mm,上下河爐帽較厚450mm左右;

(2)爐腰:前爐腰250-280mm,沖擊區(qū)260mm左右,后爐腰350mm左右,上下河爐腰300-400mm;

(3)熔池:前熔池250-300mm,沖擊區(qū)向下渣線位置200mm,后熔池渣線位置220mm,上下河熔池240mm。

(4)爐底:中間位置400mm左右。

5 結(jié)論

通過(guò)嚴(yán)格執(zhí)行砌筑規(guī)程和技術(shù)標(biāo)準(zhǔn)加強(qiáng)砌筑質(zhì)量,進(jìn)一步優(yōu)化提釩操作制度,中后期定量化監(jiān)測(cè)與跟蹤對(duì)轉(zhuǎn)爐爐襯損傷,確立了針對(duì)性的爐襯維護(hù)方案,可基本實(shí)現(xiàn)全爐役不進(jìn)行大的補(bǔ)爐作業(yè),提釩爐爐齡可達(dá)到9000爐以上。

參考文獻(xiàn)

[1] 陳文波,魯興武,韓曉龍.淺談濺渣護(hù)爐技術(shù)對(duì)爐壽命的影響[J].甘肅冶金,2014,36(1):21-22

[2] 文永才,董履仁.攀鋼半鋼煉鋼轉(zhuǎn)爐濺渣護(hù)爐技術(shù)研究[J].鋼鐵,2003,38(2):16-18.

[3] 富志生,轉(zhuǎn)爐爐襯維護(hù)技術(shù)現(xiàn)狀與發(fā)展趨勢(shì)[J].甘肅冶金,2021(1),24-27

[4] 高劍輝,轉(zhuǎn)爐提釩工藝對(duì)釩渣質(zhì)量的影響[J],金屬世界,2008,(4):8-11

[5] 張大德,張玉東.攀鋼轉(zhuǎn)爐提釩冷卻制度的確立[J].攀鋼技術(shù),1999,2(3):11-15

[6] 黃道鑫,提釩煉鋼[M].北京:冶金工業(yè)出版社,2000.