吳 坡,王 巋

(湘潭鋼鐵集團有限公司,湖南 湘潭 411101)

摘 要:對湘鋼煉鐵廠新建450 m2 燒結機配套項目燃料預篩分工藝改造及其生產實踐進行分析總結,通過優化生產工藝,節省投資及運營成本近千萬元;提高燃料供給能力到130萬噸/年以上;降低總燃料0~0.5 mm粒度占比約2.3%,提高燃料利用效果,解決燃料過粉碎和能源浪費等問題。同時,對整個燃料供應生產工藝流程的變化進行了詳盡的說明,對前后燃料粒度進行了對比分析。

關鍵詞:燃料預篩分;供料能力;燃料過粉碎;燃料粒度

湘潭鋼鐵集團有限公司煉鐵廠燒結工序有360 m2 燒結機2臺、180 m2 燒結機1臺、105 m2 燒結機 1 臺,其使用的燃料包括自產焦粉(廠焦)、外購焦粉(局焦)、煤粉。每年消耗燃料 60 萬噸以上。因公司發展需要,于 2021 年新建一臺450 m2 燒結機,而配套燃料供給因為破碎能力不夠需配套新上生產線。根據傳統思維,一般采取“新建破碎料線”工藝,即新建2臺對輥破碎機和3臺四輥破碎機以及配套完整的除塵系統。由于增加了大型設備,必須新建兩臺 16 噸的檢修橋式吊車,同時,四輥破碎機和對輥破碎機屬于擠壓破碎,對設備損耗很大,日常維修成本高,而且工藝控制難度大。該工藝不僅一次性投資大,而且生產運行成本高。經煉鐵廠的管理和技術人員多次探討和分析,以及與湘鋼設計院人員在現場勘察,綜合考慮成本及燃料過粉碎等方面原因,決定增加燃料預篩分工藝生產線,即翻卸過來的燃料經預篩分系統后,篩上物進入煤倉走之前破碎線,篩下物進入筒倉緩沖倉,直接經皮帶機供給燒結機。可節省投資及運營成本近千萬元。

1 湘鋼燒結使用燃料現狀

1.1 燃料供給能力

湘鋼 2020年燃料年消耗約 62萬噸,燃料供給能力主要受四輥破碎機限制,按作業率 50% (包含倒料線、變品種、日常檢修維護)、每臺50 t/h 生產量計算,年供給能力為:50×3×24×50%×365=65.7 萬噸。原有小燃料預篩分系統因橫梁斷裂,設備檢修頻發,投入使用少,生產供給能力不大,約 10萬噸/年。新建 450 m2 燒結機預計需耗燃料約 30萬噸/年,故必須配套提升燃料供給能力。

1.2 對燃料粒度的要求

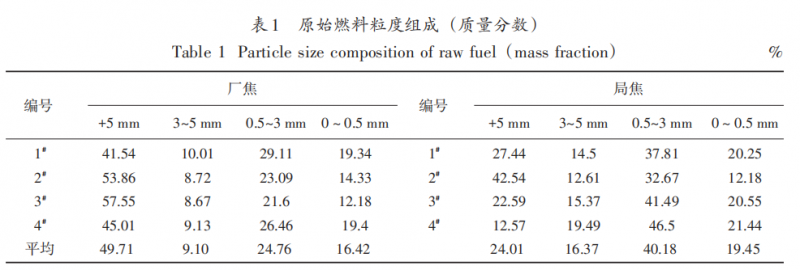

燒結生產實踐和研究表明,燃料最適宜的粒度為 0.5~3.0 mm,但生產中要避免 0~0.5 mm的粒度很難,所以一般燒結廠只要求燃料粒度在 0~3 mm 范圍內[1] 。粒度過細也會帶來多種不良影響,如降低料層的透氣性、燃燒速度過快使得燃燒帶過薄、降低燒結強度等,因此也需限制過粉碎料的占比[2] 。在生產實際中,由對輥機和四輥破碎機組成的開路破碎系統僅能有效保證燃料粒度的上限,很難控制 0~0.5 mm 粒度燃料的含量,由此,一般燒結工序只要求 0~3 mm燃料占比情況。廠焦0~3 mm的粒度占比為66%~74%、 局 焦 0~3 mm 的 粒 度 占 比 為 71%~79%。但由于原有小燃料預篩分系統設備檢修頻發,投入使用相對較少,四輥作業率一直偏高,過粉碎現象一直存在,0~0.5 mm燃料含量無法得到有效控制。表1為焦粉在未破碎前的粒度組成。

1.3 燃料生產工藝情況

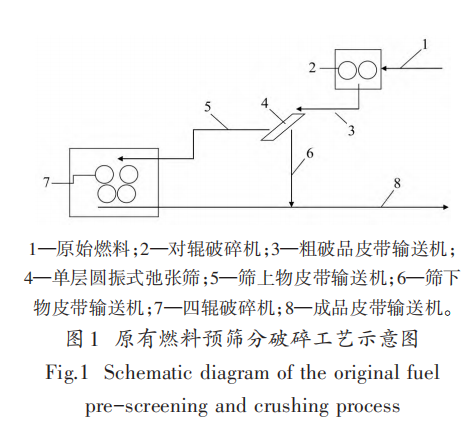

湘鋼燒結原有燃料預篩分破碎工藝示意圖如圖1所示,燃料經對輥破碎機后經皮帶進入單層圓振式弛張篩(正常采用 5 mm×25 mm 篩板可視燒結要求進行調整),占比約70%左右的+5mm粒度的燃料進入四輥破碎機參與破碎后與占比 30% 左右粒徑-5 mm 的篩下燃料搭配送往燒結車間配料室使用。但由于原有單層圓振式弛張篩因橫梁斷裂,設備檢修頻發,投入使用少,所以大都還是直進四輥破碎后送燒結使用。

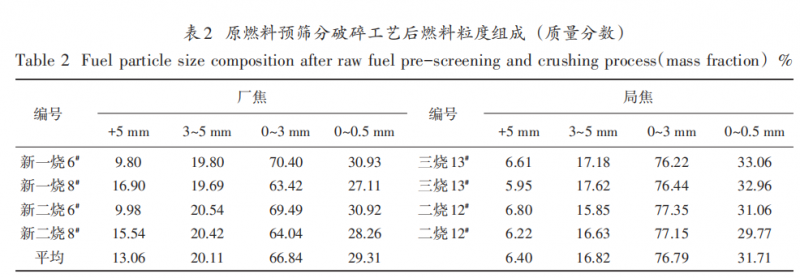

在此工藝條件下,按燒結燃料要求,送燒結燃料粒度組成情況如表 2 所示,燃料中 0~0.5 mm的粒度占比大約 30% 左右,0~3 mm燃料粒級占比為廠焦67%左右、局焦77%左右。

2 燃料預篩分工藝改造

燒結混合料中燃料的燃燒速度及燃燒料層的厚度與燃料顆粒的直徑、氣流的流速和料層的透氣性有關[3] ,在其它條件一定時,粒度的大小就成為燒結過程的決定性因素[4] 。在燃料粉末增加時,粉末燃料在抽風負壓下容易被氣流抽走,同時燃燒速度過快熱量不能被有效利用,造成固體燃耗升高[5] 。為保證燃料的供給,減少燃料中粉末占比,減輕燃料過粉碎現象,穩定燒結礦產質量,降低固體燃耗,提出新增燃料 預篩分系統,在翻卸與煤倉之間增加燃料預篩分工藝,采用 FFBS馳張振動篩,其篩板為聚氨酯材質,組成燃料預篩分開路破碎系統。

2.1 馳張振動篩特點

馳張振動篩主要由分料器、篩框、固定梁、浮動篩框、剪切彈簧、底托、激振器、傳動部分、收料斗、減振彈簧等部分組成,篩框與橫梁、加強梁采用鉚接方式,激振器由兩組強迫同步稀油潤滑激振器組成,兩組激振器通過萬向軸聯接實現直線振動,浮動篩框通過剪切彈簧進行了二次加速運動,篩網在振幅差的形成過程中彈出了卡孔物料,此篩機有效解決了粘濕物料的堵孔問題,具有處理量大,不粘堵性能。

2.2 新工藝實施方案

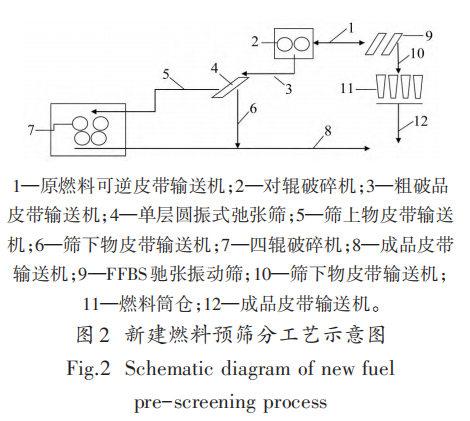

在翻卸與煤倉之間增加燃料預篩分工藝生產線,即翻卸過來的燃料經預篩分系統(正常采用 7×25 mm篩板,可視燒結要求進行調整) 后,占比約 65% 左右的+7 mm 粒度的篩上物進入煤倉走之前破碎線,占比 45% 左右粒徑-7 mm 的篩下物進入筒倉緩沖倉,經皮帶機直接供給燒結車間配料室使用。同時,在預篩分系統檢修時,可以走直進流程供料。新增預篩分系統后示意圖如圖2所示。

3 燃料預篩分系統生產效果

3.1 燃料供給量大幅提升

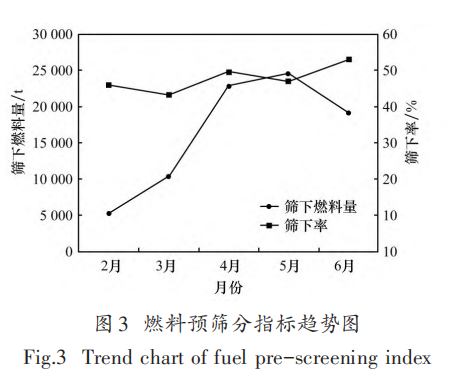

自 2022 年 2 月中旬預篩分系統投產后,產量逐步增加,后期基本穩定在2萬噸/月(日平均作業率20%左右),按日作業率50%計算,具備2×12×50/20=60萬噸/年的生產能力。燃料篩下率一般在46%左右,具體趨勢如圖3所示。

3.2 筒倉燃料送料情況

燃料經預篩分后,篩下燃料進入4個筒倉儲存,燃料筒倉 1# 、2# 槽為篩下自產焦粉,3# 、4#為篩下外購焦粉。根據廠部要求燃料筒倉的自產焦粉送往新 450 m2 燒結機 10# 槽,當新 450 m2燒結機自產焦保供不足時,由四輥破碎供料來滿足和平衡。外購焦粉送往新450 m2 燒結機的9#槽,當新 450 m2 燒結機外購焦粉消耗不完時,將外購焦粉送往了新二燒 7# 槽,以確保燃料筒倉的生產平衡。

3.3 筒倉燃料粒度分布情況

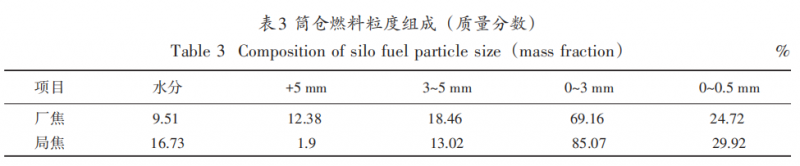

新燃料預篩分工藝系統投產后,通過有效控制篩孔直徑來控制燒結機對燃料粒度要求, 燃料中 0~3 mm占比在廠焦 69%左右、局焦 85%左右,燃料中 0~0.5 mm 的粒度占比廠焦在 25% 左右、局焦30%左右。具體分布見表3。

450 m2 燒結機共有 3個燃料槽,其中 8# 為四輥破碎后廠焦,9# 為篩下筒倉局焦,10# 為篩下筒倉廠焦,后期生產實踐證明,上表粒度分布焦粉能滿足燒結工藝需求,且對減少爐條消耗有益。對比之前工藝廠焦0~0.5 mm粒度占比下降了4.6%,局焦0~0.5 mm粒度占比下降了1.8%。

3.4 改善四輥破碎燃料粒度分布

經過一段時間運行后,預篩分工藝系統整體穩定,對比投入前后連續一個月的四輥破碎后0~0.5 mm粒度平均值,結果如表4所示。

通過新建預篩分系統前后過四輥燃料中 0~0.5 mm 粒度占比數據對比分析,燃料預篩分工藝改造后 0~0.5 mm 粒度燃料有所降低,平均降低了 1.4%。綜合篩下焦粉折算總燃料粒度 0~ 0.5 mm含量降低2.3%。

3.5 存在問題

新建燃料預篩分系統配備了 4 個緩沖筒倉,合計儲備能力約 1 000 t 左右,分廠焦、局焦兩個品種各 500 t左右,緩沖能力偏小。為防止露天儲存燃料造成水分波動大,一般存至煤倉或筒倉。因鐵路局來車不穩定,有時一次就是數十個車皮,有時幾天無車皮,這就造成筒倉時空時滿。滿倉了則需要走直進料線進入煤倉,這樣就降低了篩下率,增加了四輥破碎的壓力,同時增加了生產組織的難度。

4 結 論

(1) 新建燃料預篩分系統在提升燃料供給能力的同時節省了投資及運營成本,使燃料供給能力達到 130 萬噸/年以上,完全滿足當前湘鋼燒結機的燃料需求,此次工藝改造是有效的、合理的。

(2) 燃料預篩分系統篩下焦粉能滿足燒結工藝需求,且燃料粒度廠焦 0~0.5 mm 粒度占比下降了 4.6%,局焦 0~0.5 mm 粒度占比下降了1.8%,有利于燒結機降低固體燃耗。。

(3) 篩上焦粉經四輥破碎后,燃料粒度略有改善,0~0.5 mm含量降低1.4%左右,

(4) 燃料預篩分系統筒倉緩沖能力偏小,對平衡生產組織有一定影響。

參考文獻:

[1] 夏鐵玉,永清,張銘洲,等 . 燒結燃料預篩分系統改造生產實踐[J]. 鞍鋼技術,2013(04):40-42.

[2] 吳永剛,宮文祥,劉廣濤,等. 燒結燃料焦炭細碎工藝優化研究與實踐[J]. 中國礦業,2020(增刊1): 367-371.

[3] 崔玉元 . 燒結固體燃料燃燒動力學特征及包鋼降耗途徑[J].包鋼科技,2000,26(4):4-8.

[4] 劉曙光 .優化燃料破碎篩分工藝提高燃料粒度合格率[J]. 包鋼科技,2009,35(4):18-20.

[5] 李丙來,劉振林,劉繼彬,等 . 燒結燃料粒度對燒結礦產質量試驗研究影響 . 山東冶金,2013,35(6): 21-24.