吳春紅 王 源 宋細牙 王 煒

(新余鋼鐵集團股份有限公司)

摘要:分析了轉爐爐襯的主要破壞機理,闡述了新鋼 210 t 轉爐爐襯維護在應對各種形式損害采用的創新性技術。創新性地開發了 210 t 大型轉爐動態智能護爐技術,系統介紹了轉爐爐底砌筑、底吹透氣磚布置優化、爐帽維護技術,前大面維護技術,出鋼口維護技術等關鍵技術。通過將這些護爐技術集成應用,使新鋼 210 t 轉爐爐齡由 10 000爐提高至 15 000 爐乃至更高,并且爐況爐型更為穩定,有效降低了護爐成本及壓力,綜合年直接創效達 200 余萬元,同時為大型轉爐長壽技術的發展提供了借鑒。

關鍵詞:轉爐爐齡;護爐技術;自動濺渣

0 引言

轉爐爐齡爐型是煉鋼生產中的一項關鍵指標,對提高產量、提高生產效率、改善鋼水質量、改善轉爐鋼種結構、降低成本都具有十分重要的意義 [1~3]。新鋼 210 t 轉爐于 2009 年 4 月正式投產,年產量達 500 萬 t,冶煉鋼種以冷軋基料、汽車板、冷軋電工鋼、普碳鋼等為主,而以 IF 鋼為代表的超低碳鋼種由于轉爐終點過高的氧性及溫度,給爐襯的維護帶來了極大的挑戰。新鋼 210 t 轉爐平均爐齡在 10 000 爐左右,且爐役期爐況爐型波動大,護爐壓力及成本大,煉鋼生產不能靈活地服從于公司生產大局,轉爐爐齡成為公司年度系統檢修時間安排的限制因素。因此,在保證安全、生產、質量的前提下,提高轉爐爐襯壽命迫在眉睫。

1 轉爐爐襯損害理分析

轉爐冶煉是一個涉及復雜物理、化學反應的過程,在整個冶煉過程中爐襯工作環境惡劣,須遭受到強烈的高溫、物理沖擊、煙氣沖刷、化學侵蝕 [4]。

1.1 機械作用

由于廢鋼種類、形狀、塊度、重量不一,廢鋼在入爐過程中撞擊前大面,重量重的、有棱有角的廢鋼對前大面沖擊更大,傷害更嚴重。同時,鐵水密度大且溫度高在入爐過程同樣對前大面沖擊較大。在吹煉過程,氧氣射流、高溫煙氣、熔渣及金屬液滴等對爐襯的沖刷造成的危害也很嚴重 [5]。

1.2 高溫作用

整個轉爐吹煉過程都是在高溫環境下進行,高溫易使爐襯產生強大的膨脹應力,尤其是反應的高溫區達到 2 000 ℃以上,容易造成爐襯表面軟化、熔融。

1.3 化學侵蝕

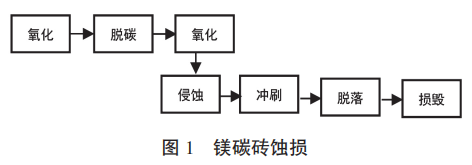

轉爐內襯由絕熱層、永久層和工作層組成。通過觀察轉爐拆下的殘磚,發現工作層表面比較光滑,但存在明顯的三層結構 :1 ~ 3 mm 的熔渣反應層,0.2 ~ 2 mm 的變質層和與其相鄰的原磚層。氧化性熔渣、供入的氧氣等氧化性氣氛與鎂碳磚工作層表面的碳發生氧化反應,使鎂碳磚工作層表面形成脫碳層,反應原理 [6-7] :

(FeO)+C={CO}+[Fe]

{CO2}+C=2{CO}

MgO+C={Mg}+{CO}

鎂碳磚的工作層表面由于碳的氧化脫除,爐襯磚體的組織結構出現松動脆化,經液渣、煙氣等的沖刷形成孔隙或裂紋,而熔渣從孔隙或裂紋中滲入,并與氧化鎂反應生成低熔點的 CMS(鈣鎂橄欖石)、MgO·Fe2O3 等固溶體。鎂碳磚經過氧化-脫碳-沖刷,最終鎂砂顆粒流失于熔渣之中,鎂碳磚就是這樣被蠶蝕損壞的,如圖 1所示。

1.4 爐襯剝落

一方面,由于爐渣侵入磚內與原磚層反應,形成變質層,強度下降,發生結構剝落 ;另一方面,由于爐內溫度的急劇變化或局部過熱產生熱應力引起磚體崩裂和剝落。

2 轉爐護爐技術的優化

基于對轉爐爐襯損壞機理的分析,為實現爐襯長壽命,對轉爐護爐技術進行了優化,主要包括轉爐爐襯砌筑的優化、濺渣護爐技術優化,前大面維護優化等。

2.1 轉爐爐底砌筑的優化

2.1.1 爐底砌筑優化

要保證底吹磚長時間裸露,須合理控制轉爐的爐底高度。若爐底高度過高,將使底吹透氣磚被覆蓋 ;若爐底高度長時間處于低位,轉爐拐角和透氣磚又容易出現滲鐵或滲鋼。在延長底吹透氣磚壽命的同時,須確保爐況的安全。綜合考慮爐況和底吹透氣磚效果,擬通過增加透氣磚和爐底的厚度來延長透氣磚的使用壽命,提高爐況的安全系數。因此,設計了兩組爐型砌筑方案與原方案進行對比,具體見表 1。

從表 1 可以看出,方案一與原方案相比,爐底工作層厚度增加了 200 mm,改為 900 mm,爐底永久層厚度減少了 100 mm,改為 260 mm,最終總的爐底厚度增加了 100 mm,爐內體積減小了 3.5 m3,爐底重量增加了 10 t。方案二與原方案相比,爐底工作層厚度增加了 300 mm,改為 1 000 mm,爐底永久層厚度減少了 200 mm,改為 160 mm,最終總的爐底厚度增加了 100 mm,但爐容減少了 6.5 m3,爐底重量增加了 17 t,爐容更小,造成爐內反應空間小,易產生噴濺,同時增加了轉爐傾動的負荷 ;另一方面永久層為 160 mm,過于單薄,爐況安全不能得到有效保證。綜合考慮爐況安全、爐容和爐底重量,決定采取方案一進行爐型砌筑,如圖 2 所示。

2.1.2 底吹透氣磚布置優化

210 t 轉爐優化前底吹透氣磚有 10 塊,分布在 3 個同心圓上,夾角分別為 22.5°、45°,如圖 3 所示。為改善底吹冶金效果,與某冶金院校合作,通過水模型設計了 3 組不同底吹布置方式,經過對比,最終確定了底吹布置,將底吹透氣磚由之前的 10 塊減少至 6 塊,并且分布方式為在爐底第 7 環同心圓上安裝 2 塊透氣磚,另外 4 塊透氣磚分布在爐底第 10 環同心圓上,夾角分別為 66°、114°如圖 4 所示。該底吹透氣磚分布混勻時間最短,對熔池的攪拌效果最好,并且離耳軸相對較遠,更不易對拐角造成侵蝕,并且優化后平均碳氧積由0.003 82 下降至 0.002 11,渣中平均全鐵由 18.7% 下降至 14.8%,有效減緩了對爐襯的侵蝕。

2.2 動態智能護爐技術創新

濺渣護爐技術是利用高速氮氣射流沖擊液態熔渣產生的反作用力將渣滴濺起,然后粘到爐襯上,起到保護爐襯的作用 [4]。濺渣護爐可起到有效保護爐襯,延長爐齡的作用 ;但操作不當也可能給吹煉過程及爐型維護帶來諸多不利,如濺渣槍位不當使爐型變差,從而導致鋼水出不凈。因此,為保證爐型、爐況穩定,有必要根據不同鋼種的終渣渣況和實際爐況選擇合適的濺渣模式,以減少人為干預,實現標準化操作。

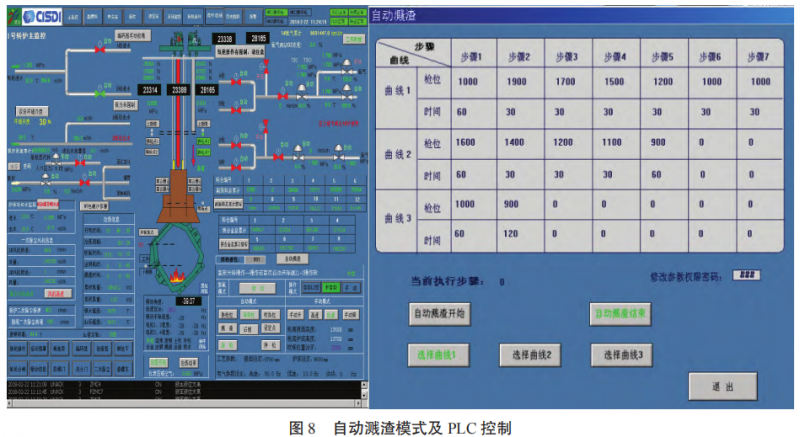

基于煉鋼廠鋼種結構、爐況和對現場濺渣的效果跟蹤分析,將濺渣模式分為三個模式 :

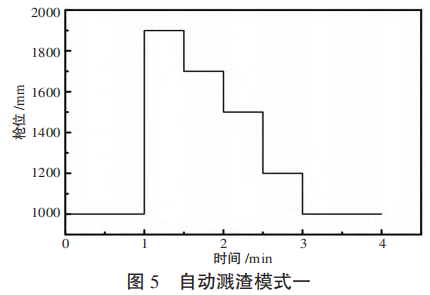

(1)濺渣模式一為漲零位濺渣模式。

模型槍位低高低, 前期低槍位(1 000 mm)加速熔化調渣料(輕燒、 改質劑、生白)和降低終渣溫度,使渣中氧化鎂達到過飽和,從而提高終渣的熔點、縮短起渣時間, 起渣之后將槍位升高至 1 900 mm,避免因濺渣動 能過大使熔渣積聚在爐口、爐帽或造成濺渣時間短爐身未粘附足夠的濺渣層 ;30 s 之后逐步壓槍,使熔渣濺干,避免留渣兌鐵水時發生噴爆,如圖 5 所示。

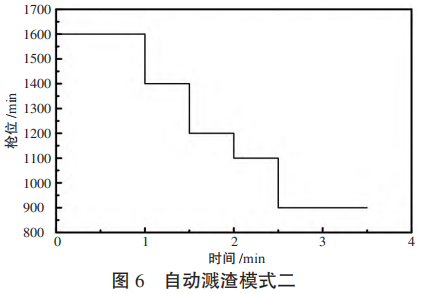

(2)濺渣模式二為維持零位不變的濺渣模式。

濺渣槍位為高低低,主要適用于終渣渣況較好、爐況爐型正常的情況,基本不需調料濺渣的操作,如圖 6 所示 。

(3)模式三為降零位模式。整個濺渣過程均采用低槍位渣,槍位低對熔渣的沖擊能力大、沖擊深度深,減少了熔渣在爐底的粘結量,有利 于降低爐底厚度,如圖 7 所示。

因此,在一級系統上設計了 3 種濺渣模式,通過點擊“自動濺渣” 按鈕,實現一鍵式自動濺渣動態護爐,如圖 8 所示。

2.3 爐帽維護技術優化

一方面,吹煉過程加料、煙道漏水、溢渣、噴濺均易造成爐口積渣 ;另一方面,在出鋼過程中,隨著溫度的降低,熔渣中的高熔點物質優先析出,熔渣變黏,從而造成爐口積渣。爐口積渣使爐口變小,造成廢鋼入爐困難,冶煉周期變長,從而制約產量釋放。

為此,采用爐氧槍吹掃爐帽、爐口結渣工藝。該工藝在濺渣或出鋼前,將氧槍噴頭擺至等待點,手動開氧,點著火后再將槍位調整到距離爐口1 ~ 2 m 的位置來回移動,此時氧流剛好沖刷到爐口內側。通過利用氧氣流股點燃粘附在爐口周圍的液滴與熔渣,進而形成低熔點的物質,促使爐口濺渣層熔化而逐漸變薄。

2.4 出鋼口維護技術優化

出鋼口的使用壽命和出鋼口附近的平整度直接影響到出鋼口部位的壽命。當前存在的主要問題 :(1)更換出鋼口時,由于采用濕法噴補,套管和座磚之間由于水蒸氣的揮發形成空洞,容易出現套管爆裂的情況 ;(2)隨著出鋼過程溫度的下降,熔渣中的高熔點物質不斷析出,逐漸粘附在出鋼口周圍,造成出鋼口周圍變厚,影響出鋼擋渣命中。

為解決上述難題,對出鋼口維護技術做了以下優化 :(1)出鋼口噴補工藝優化,將噴補出鋼套管的方式由之前的全內噴自然流入改為先外噴,再將轉爐搖到后面進行內噴,使噴補料能完全填實套管和座磚之間的縫隙,有效避免了出鋼套管爆裂的情況 ;(2)出鋼口維護工藝優化,用煤氧槍替代氧槍對爐膛內局部爐襯濺渣層異常增厚的位置進行切割或吹掃 ;確保出鋼口附近平整,鋼水能出盡。

2.5 前大面維護技術優化

廢鋼、鐵水、煙氣等的沖刷是加劇轉爐前大面受損的主要原因。而如何減緩前大面的侵蝕,確保前大面的安全是護爐的主要任務之一。目前解決此問題的主要方式是通過生鐵補前大面。但該方法存在一定風險,即出鋼過程中前大面粘的生鐵塊可能塌落,造成噴濺,容易產生燒傷等安全事故 ;也可能造成鋼水碳高而成廢品。為此,暫不考慮此方法。

前大面維護技術主要從以下兩方面進行優化 :廢鋼裝斗優化、留渣搖爐優化。(1)廢鋼裝斗優化 :裝斗過程中,輕薄料裝在廢鋼斗的底部和前面,重廢等優質廢鋼裝在廢鋼斗的上部和后面。(2)留渣搖爐優化 :采取留渣單渣法,在進廢鋼前往爐內加入一定量熔劑進行鋪底,然后再進廢鋼 ;進完廢鋼之后將轉爐往后搖至 -30°,然后往前搖至 110°,再回搖至兌鐵水角度。通過廢鋼裝斗優化和留渣搖爐優化,使渣量、熔劑、輕廢等密度、重量小的物質優先與爐襯接觸,有效減緩了重廢、鐵水對前大面的侵蝕。

3 轉爐護爐技術優化應用效果

3.1 動態護爐技術效果評價

煉鋼廠轉爐熔池的安全液位為 958 ~ 982 cm,爐底厚度過薄,易造成爐底及其他位置滲鋼 ;爐底高度過高,爐容小,易造成噴濺 ;而長時間處于同一個高度時,熔池鋼渣界面侵蝕嚴重,也存在較大風險,應當在合理范圍內波動。為科學合理評價自動濺渣技術,隨機連續選取應用自動濺渣技術前后各 600 爐熔池液位數據進行對比分析,動態護爐技術應用前后熔池液位變化如圖 9 所示。

從圖 9 可以看出,動態護爐技術應用前轉爐爐底高度經常低于安全液位且波動幅度大,爐況、爐型不穩定,爐底高度波動超過 ±25 cm 以上,且經常性處于警戒狀態,爐況可控性差,平均爐齡只有 10 000 爐,其間還出現過爐體發紅的險肇事故 ;動態護爐技術應用后,通過自動濺渣模式實現了濺渣操作的標準化和智能化,爐底高度波 動減小至 ±10 cm 以內,爐況、爐型趨于動態穩定,熔池液位基本穩定在 965 ~ 975 cm,爐齡突破了15 000 爐,未出現過爐殼發紅或滲鋼等事故,確保了轉爐安全穩定生產。

3.2 爐帽部位、出鋼口、前大面維護技術優化效果評價

通過氧槍吹掃爐帽、爐口結渣技術的實施,保證了爐帽爐口的清潔平整,有效減少了廢鋼卡爐口的頻率,使廢鋼入爐時間由 3.6 min 下降至2.4 min,有效縮短了裝料時間。

通過出鋼口噴補的優化及出鋼口維護的優化,出鋼口壽命由之前的 140 爐直接提升到了 180 爐以上,部分甚至可達 200 爐,碗磚壽命也由之前的30 爐提升到了 50 爐以上,并且未出現因出鋼口不平整導致的鋼水出不盡。

通過廢鋼裝斗優化和留渣搖爐優化,有效緩解了鐵水、廢鋼對前大面的沖刷,使前大面的快速補爐料平均每月用量下降 32 t。

3.3 效益測算

通過動態智能護爐技術與出鋼口、前大面等部位維護技術的優化與集成創新,使新鋼 210 t 轉爐爐齡從 10 000 爐提高至 15 000 爐乃至更高,在國內外各大鋼廠同類型轉爐中處于領先水平。不僅使轉爐爐襯耐材和綜合護爐成本平均降低了0.46 元 / t 鋼,年綜合直接創效高達 200 余萬元,而且使煉鋼生產更靈活地服從于公司生產大局,轉爐爐齡問題不再成為公司年度系統檢修時間安排的限制因素。

4 結論

(1)通過系統理論分析了轉爐爐襯損害的機理,創新性地開發出 210 t 大轉爐動態智能護爐技術,實現了標準化濺渣,轉爐爐底波動由 ±25 cm減少至 ±10 cm,爐型爐況也更趨于穩定。

(2)通過對轉爐爐底砌筑、底吹透氣磚分布優化、自動濺渣動態護爐技術、出鋼口維護技術、前大面維護技術等技術的集成應用,使 210 t 轉爐爐齡由 10 000 提高至 15 000 爐,乃至更高,且爐況爐型更為穩定,轉爐爐襯耐材及綜合護爐成本平均降低了 0.46 元 /t 鋼,年綜合直接創效高達 200余萬元。

5參考文獻

[1] 蘇天森,劉瀏,王維興 . 轉爐濺渣護爐技術[M]. 北京 : 冶金工業出版社,2002 :45-83.

[2] 朱英雄 . 轉爐濺渣護爐技術(一)[J]. 煉鋼,2003,19(1):50-55.

[3] 豐年,楊東利,張化德 . 萊鋼 120 t 活爐底復吹轉爐長壽技術的應用[J]. 山東冶金,2015(5):26-28.

[4] 馬勇,耿繼雙,徐延浩 .100 t 轉爐濺渣護爐工藝研究[J]. 遼寧科技大學學報,2010,33(1):20-23.

[5] 李勇,路平,岳慶海 . 轉爐濺渣護爐技術的工藝實踐[J]. 煉鋼,2000,16(6):19-21.

[6] 吳春紅,張鄒華,廖德橋,等 . 降低鋼鐵料消耗生產實踐 [J]. 江西冶金,2017,37(4):28-31.

[7] 廖廣府,陳敏,李光強,等 .210 t 頂底復吹轉爐濺渣護爐模擬研究[J]. 過程工程學報,2011,11(1):31-35.