潘 軍 趙 濱 張文英 劉 威

(馬鞍山鋼鐵股份有限公司長材事業(yè)部)

摘 要 為控制轉(zhuǎn)爐合理爐型和提高出鋼面爐襯使用壽命,分別研究了終渣堿度、渣中 w(MgO)以及渣中w(FeO)對終渣熔點的影響。 通過對固渣護爐爐次終渣成分的調(diào)整和固渣護爐過程操作的優(yōu)化,有效提高固渣護爐后轉(zhuǎn)爐出鋼面爐襯的使用壽命,降低護爐耐材成本。 實踐表明:轉(zhuǎn)爐終點 w(C)控制在0.08%~0.12% ,終渣堿度控制在3.0~3.5,渣中 w(MgO)控制在6%~8% ,渣中 w(FeO)控制在10%~15% ,轉(zhuǎn)爐固渣護爐爐次出鋼面爐襯耐侵蝕性達到最佳,轉(zhuǎn)爐出鋼面爐襯每月維護頻次均值由28次下降至16次,噸鋼耐材用量降低20.27% ,綜合效益顯著。

關(guān)鍵詞:頂?shù)讖?fù)吹轉(zhuǎn)爐;爐渣熔點;出鋼面爐襯;爐渣成分;維護操作

0 前言

控制轉(zhuǎn)爐合理爐型應(yīng)從出鋼面爐襯維護開始,如果出鋼面爐襯維護不當(dāng),將會導(dǎo)致濺渣時間長、氧槍易粘鋼和鐵損加劇等問題[1,2]。 近幾年來,國內(nèi)部分鋼企開展了轉(zhuǎn)爐終渣固渣護爐工業(yè)基金項目:國家重點研發(fā)計劃(2021YFB3401003) 應(yīng)用實踐。 例如,宣鋼煉鋼廠通過控制爐渣成分, 濺渣后將適量爐渣平鋪至前大面冷卻,達到護爐 的目的[3];酒鋼通過調(diào)整轉(zhuǎn)爐終渣成分以及優(yōu)化 固渣護爐過程操作,提高了轉(zhuǎn)爐爐襯的耐侵蝕性, 轉(zhuǎn)爐的護爐耐材用量可以降低30% ,轉(zhuǎn)爐的爐齡提高4000爐[4]。

馬鋼65t頂?shù)讖?fù)吹轉(zhuǎn)爐低碳低磷鋼種冶煉比例達到40% ,因其終渣氧化性強,出鋼面爐襯磚熔損速度最高可達0.08 mm/ 爐。 雖然傳統(tǒng)補爐砂維護出鋼面爐襯手段在一定程度上緩解了爐襯磚侵蝕速率,但依然存在維護頻次高、補爐耐材用量大和維護效果不穩(wěn)定的問題。 為控制轉(zhuǎn)爐合理爐型和提高出鋼面爐襯使用壽命,馬鋼利用轉(zhuǎn)爐停爐檢修間隙,采取固渣護爐技術(shù)維護出鋼面爐襯,有效降低了出鋼面爐襯維護頻次和補爐耐材用量。

1 轉(zhuǎn)爐終渣固渣護爐原理

轉(zhuǎn)爐固渣護爐技術(shù),就是在冷卻過程中利用爐渣中的2CaO·SiO2、MgO、3CaO·SiO2等高熔點物質(zhì)相互擴散、同類礦物質(zhì)重新結(jié)晶的工藝原理[5,6],通過控制搖爐角度將MgO 飽和甚至過飽和的爐渣平鋪至出鋼面爐襯需要維護部位,靜置冷卻,使爐渣與出鋼面爐襯凝結(jié)成一個整體附著在表面,起到保護出鋼面爐襯的作用。

2 工況條件

馬鋼長材一區(qū)主要裝備包括2 座 70t 鐵水倒罐站、2座70t單噴石灰粉脫硫站、4座65t頂?shù)讖?fù)吹轉(zhuǎn)爐、4座吹氬合金微調(diào)站、2座70t LF鋼包精煉爐、2臺六機六流全弧形(150 ×150)mm斷 面方坯連鑄機和2臺異形坯連鑄機。 冶煉鋼種以 普通碳素鋼、螺紋鋼以及低合金結(jié)構(gòu)用鋼為主。

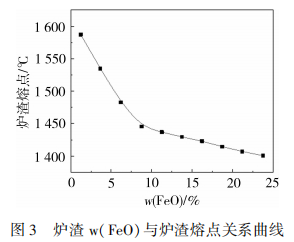

頂?shù)讖?fù)吹轉(zhuǎn)爐主要參數(shù)、氧槍噴頭主要參數(shù)以及 主要造渣輔料技術(shù)指標分別見表1、表2和表3。

3 試驗結(jié)果及討論

針對合理爐型控制和固渣護爐后出鋼面爐襯的使用壽命問題,分別分析和研究了爐渣堿度、渣 中 w(MgO)以及 w(FeO)等爐渣物性參數(shù)對轉(zhuǎn)爐終渣熔點的影響,并在此基礎(chǔ)上分析了留渣量、出鋼面爐襯侵蝕程度與冷卻時間的關(guān)系,以期得出最佳控制工藝參數(shù)。

3.1 爐渣物性參數(shù)

3.1.1 爐渣堿度控制

爐渣堿度直接影響渣中高熔點物質(zhì)的析出量。 由MgO-CaO-SiO2 三元相圖可得知[7],爐渣的堿度不同,相組合以及熔化溫度也不相同。

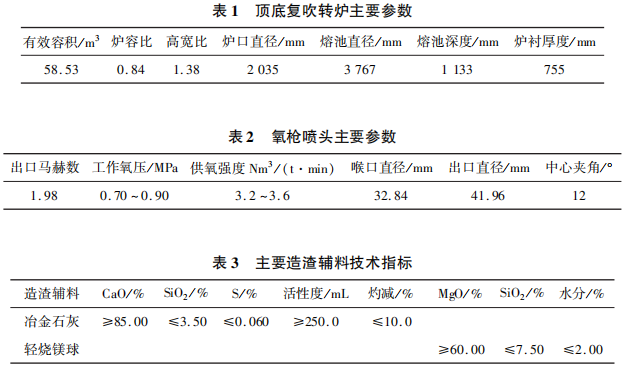

爐渣堿度與爐渣熔點的對應(yīng)關(guān)系如圖 1 所示。

由圖1可知,隨著爐渣堿度增加,爐渣熔點逐漸升高。 爐渣堿度過高,轉(zhuǎn)爐吹煉過程化渣困難, 為促進化渣并防止回磷,必然增加渣中 w(FeO),低熔點CaFe2O4 物相增多,又會降低爐渣的熔點[8]。 因此,轉(zhuǎn)爐固渣護爐爐次的爐渣堿度應(yīng)控 制在3.0~3.5為宜。

3.1.2 爐渣 w(MgO)控制

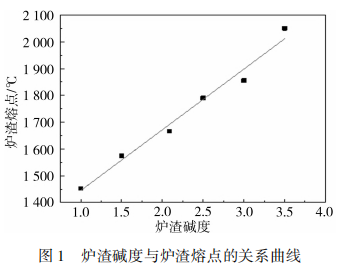

適當(dāng)提高渣中 w(MgO)可減少低熔點物質(zhì)形成數(shù)量,提高爐渣熔點[9]。 當(dāng)爐渣堿度為3.0 ~3.5、w(FeO)為10% ~15% 時,爐渣中 w(MgO)與 爐渣熔點的關(guān)系曲線如圖 2 所示。

由圖 2 可知,當(dāng)爐渣 w(MgO)≤6% 時,隨著爐渣w(MgO)增加,爐渣熔點逐漸降低;當(dāng)爐渣中w(MgO)﹥ 6% 時,隨著爐渣 w(MgO)增加,爐渣 熔點逐漸升高。

只有當(dāng)爐渣中w(MgO) 大于過飽和溶解度時,才會析出MgO固體。渣中MgO過飽和溶解 度計算公式見式(1)[10]。

w(MgO)飽和=0.04(T-1650)+0.28w(TFe)-2R+9.5 (1)

式中:w(MgO) 飽和—爐渣中的MgO 飽和溶解度/ % ;T—轉(zhuǎn)爐的吹煉終點溫度/ ℃ ;w(TFe)—爐渣中的全鐵質(zhì)量分數(shù) / % ;R—爐渣的二元堿度, R= w(CaO) / w(SiO2)。

由式(1)可知,渣中MgO過飽和溶解度主要受轉(zhuǎn)爐終點溫度、爐渣堿度、渣中 w(TFe) 的影響。依據(jù)馬鋼現(xiàn)場實際情況,可以計算得出終渣MgO飽和溶解度為 7. 82% 。 綜合考慮爐渣MgO質(zhì)量分數(shù)對爐渣熔點的影響以及終渣MgO飽和溶解度,爐渣MgO 質(zhì)量分數(shù)應(yīng)控制在6%~8%。

3.1.3 爐渣w(FeO)控制

爐渣熔化溫度Tm與爐渣主要成分、二元堿度R之間的關(guān)系式見式(2)[11]。

Tm =1738.41+2.63w(MgO)-19.71w(TFe)+ 1.08R (2)

式中:Tm—爐渣熔化溫度/ ℃ ;w(MgO)—爐渣中的(MgO)質(zhì)量分數(shù)/ %;w(TFe)—渣中的全鐵質(zhì)量分數(shù) / % ;R—爐渣的二元堿度,堿度取值 R = w(CaO) / w(SiO2)。

由式(2)可知,爐渣熔化溫度 Tm受到渣中全 鐵質(zhì)量分數(shù)的影響較大,受渣中MgO質(zhì)量分數(shù)和爐渣堿度影響較小。 渣中全鐵質(zhì)量分數(shù)與轉(zhuǎn)爐終點的碳質(zhì)量分數(shù)有直接影響,尤其是在轉(zhuǎn)爐冶煉 低碳低磷鋼種時,渣中的全鐵質(zhì)量分數(shù)的波動更大。

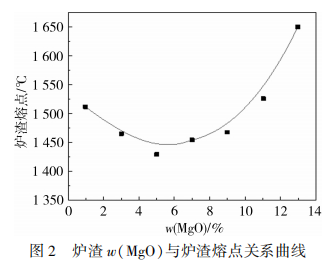

爐渣堿度在3.0~3.5、MgO質(zhì)量分數(shù)范圍在6%~8% 時,爐渣FeO質(zhì)量分數(shù)與爐渣熔點的關(guān)系曲線見圖 3。

由圖 3 中可以得知,爐渣熔點隨爐渣FeO質(zhì)量分數(shù)的增加而逐漸降低。 當(dāng)爐渣FeO質(zhì)量分數(shù)在10%~15% 范圍時,爐渣熔點仍在1430 ℃ 以上,并有利于轉(zhuǎn)爐吹煉過程化渣。

因此,綜合考慮渣中FeO質(zhì)量分數(shù)對爐渣熔點的影響以及現(xiàn) 場冶煉實際情況,終渣FeO質(zhì)量分數(shù)應(yīng)控制在10% ~15% 。

3.2 冷卻時間冷卻時間

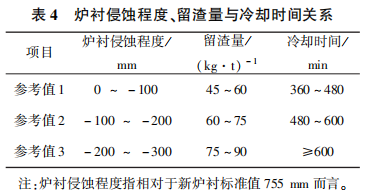

與留渣量有關(guān),而留渣量又與出鋼面爐襯侵蝕程度有關(guān)。 根據(jù)轉(zhuǎn)爐出鋼面爐襯侵蝕程度確定留渣量,并根據(jù)留渣量確定冷卻時間,三者之間對應(yīng)關(guān)系見表4。

由表4可以看出,與新爐襯標準值相比,隨著出鋼面爐襯侵蝕程度加劇,留渣量、冷卻時間也隨之增加。 因此,固渣護爐技術(shù)的實施應(yīng)根據(jù)現(xiàn)場實際情況靈活選擇,以減少爐機匹配矛盾以及對生產(chǎn)組織的影響。

3.3 過程操作

3.3.1 終點控制

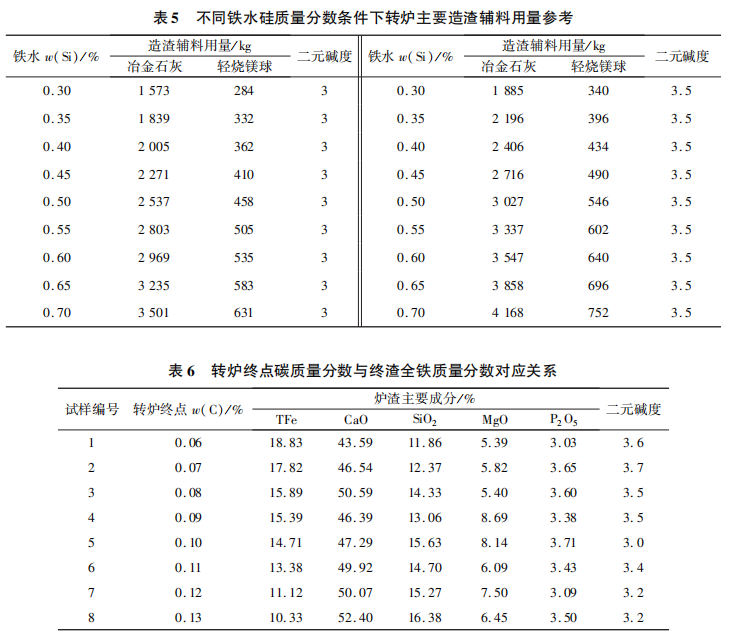

造渣輔料應(yīng)依據(jù)鐵水硅質(zhì)量分數(shù)加入, 既要滿足轉(zhuǎn)爐吹煉過程脫磷對堿度的要求,又要滿足爐況維護對爐渣MgO質(zhì)量分數(shù)的要求。 不同鐵水硅質(zhì)量分數(shù)條件下造渣輔料加入量參考表5。轉(zhuǎn)爐終點碳質(zhì)量分數(shù)與終渣全鐵質(zhì)量分數(shù)對應(yīng)關(guān) 系如表6所示。 適用條件:鐵水60t,廢鋼12.5t, 總裝入量(72 ±0.5)t。

轉(zhuǎn)爐出鋼面爐襯固渣護爐爐次參照表5、表6控制造渣輔料用量以及轉(zhuǎn)爐終點C質(zhì)量分數(shù),轉(zhuǎn)爐吹煉終點C質(zhì)量分數(shù)控制在0.08%~0.12% ,終渣堿度控制在3.0~3.5,爐渣中MgO質(zhì)量分數(shù)控制在6%~8% ,爐渣中FeO質(zhì)量分數(shù)范圍控制在10%~15% 。

3.3.2 留渣量控制

根據(jù)轉(zhuǎn)爐出鋼面爐襯測厚數(shù)據(jù),并與新爐襯標準值相比較,確定出鋼面爐襯侵蝕狀況,控制倒渣角度在84 °~86°,留渣量控制在4~5t。

3.3.3 維護操作

轉(zhuǎn)爐終渣平鋪出鋼面爐襯前,用濺渣護爐方式適當(dāng)降低爐渣溫度,提高爐渣黏度。 設(shè)定氮氣壓力1.3 ~1.5MPa,流量14000~16000m3/h, 氧槍槍位800~1000mm,吹氮時間15~25s。 吹氮結(jié)束后選擇搖爐角度75° ~80°,將轉(zhuǎn)爐終渣平鋪整個出鋼面爐襯,靜置冷卻。

4 應(yīng)用分析

4.1 維護效果分析

以馬鋼2#頂?shù)讖?fù)吹轉(zhuǎn)爐為例,自2022年5月采用固渣護爐維護轉(zhuǎn)爐出鋼面爐襯技術(shù)以來, 到2022年12月底為止,不同部位爐襯的測厚數(shù)據(jù)結(jié)果見表7。

由表7可以看出,2022年5-12月轉(zhuǎn)爐出鋼面爐襯測厚數(shù)據(jù)平均值753mm,與新轉(zhuǎn)爐出鋼面爐襯厚度標準值786mm相比,誤差不到5% ,遠小于10% ,因此,固渣護爐技術(shù)完全滿足轉(zhuǎn)爐出鋼面爐襯維護的要求。

4.2 綜合效益分析

轉(zhuǎn)爐固渣護爐技術(shù)綜合效益主要體現(xiàn)在提高爐襯使用壽命、降低護爐耐材用量方面。 轉(zhuǎn)爐固渣護爐技術(shù)實施前、后綜合效益對比統(tǒng)計結(jié)果如表8所示。

由表8可以看出,將2022年與2021年同期相比,轉(zhuǎn)爐出鋼面爐襯維護頻次由28次/ 月下降至16次/ 月,噸鋼耐材用量也由0.74kg下降至0.59kg,降低20.27% 。

5 結(jié) 論

(1)由于轉(zhuǎn)爐固渣護爐技術(shù)冷卻時間較長,應(yīng)根據(jù)現(xiàn)場實際情況靈活應(yīng)用,以減少爐機匹配矛盾和對生產(chǎn)組織的影響。

(2)爐渣堿度、渣中MgO質(zhì)量分數(shù)以及FeO質(zhì)量分數(shù)對爐渣熔點具有直接的影響。 轉(zhuǎn)爐終點w(C) 控制在0.08% ~0.12% ,爐渣堿度控制在3.0 ~3.5,渣中MgO質(zhì)量分數(shù)控制在6% ~8% ,渣中FeO質(zhì)量分數(shù)控制在10% ~15% ,轉(zhuǎn)爐出鋼面爐襯耐侵蝕能力達到最佳。

(3)通過對爐渣成分的調(diào)整、過程操作的優(yōu)化以及轉(zhuǎn)爐固渣護爐技術(shù)的應(yīng)用,轉(zhuǎn)爐出鋼面爐襯維護頻次由28次/ 月下降至16次/ 月,噸鋼耐材用量由0.74kg下降至0.59kg,降低20.27% 。

參考文獻

[1] 張立君. 大型轉(zhuǎn)爐爐襯修整技術(shù)[J]. 山西冶金,2022(2):167 -168.

[2] 金 磊,司 宇,栗克建.80t轉(zhuǎn)爐提高廢鋼比的生產(chǎn)實踐與爐況維護[J]. 連鑄,2021(1):23-24.

[3] 王玉勝. 宣鋼煉鋼廠百噸爐區(qū)趴渣護爐的應(yīng)用與實踐:2013鋼鐵用耐火材料生產(chǎn)、研發(fā)和應(yīng)用技術(shù)交流會論文集 [C].2013.

[4] 慕進文,呂愛強,朱青德,等. 酒鋼50t 氧氣頂吹轉(zhuǎn)爐固渣護爐的實踐[J]. 鋼鐵研究,2015,43(1):46-47.

[5] 琚澤龍,孫前進,冒建忠等. 轉(zhuǎn)爐渣補技術(shù)的應(yīng)用與實踐[J].河南冶金,2012,20(3):30-31.

[6] 蘇天森. 轉(zhuǎn)爐濺渣護爐技術(shù)[M]. 北京:冶金工業(yè)出版社,2002:64-66.

[7] 劉 瀏,杜 昆,佟溥翹. 關(guān)于轉(zhuǎn)爐濺渣護爐的幾個工藝問題 [J].鋼鐵,1998,33(6):1-2.

[8] 高澤平. 轉(zhuǎn)爐濺渣護爐技術(shù)的工藝參數(shù)優(yōu)化[J]. 湖南冶金, 2002(5):32-33.

[9] 裴 尚,董 方. 包鋼稀土鋼板材廠轉(zhuǎn)爐爐型維護新技術(shù)[J]. 中國金屬通報,2019(7):106-107.

[10] 李偉東,孫 群,王成青,等.轉(zhuǎn)爐爐渣中MgO含量的控制實踐[J].鋼鐵,2011,46(9):40-41.

[11] 鐘良才,朱英雄,姚永寬,等. 轉(zhuǎn)爐高氧化性爐渣濺渣護爐工藝優(yōu)化及效果[J]. 煉鋼,2015,31(5):2-3.