張 國(guó) 華

(臨沂鋼鐵投資集團(tuán)特鋼有限公司)

摘 要:高爐投產(chǎn)熱試結(jié)束,計(jì)劃?rùn)z修10天高爐燜爐,如此長(zhǎng)期的燜爐操作在行業(yè)內(nèi)大型高爐上尚無(wú)可以參照的經(jīng)驗(yàn)。整個(gè)控制過(guò)程對(duì)燜爐料的計(jì)算、排布、裝入、爐體密封、復(fù)風(fēng)控制等各個(gè)關(guān)鍵控制環(huán)節(jié)都有較高的要求。為實(shí)現(xiàn)復(fù)風(fēng)后爐況的安全、快速?gòu)?qiáng)化,通過(guò)合理的休、送風(fēng)操作方案及合理的管控等多項(xiàng)措施,實(shí)現(xiàn)了36個(gè)小時(shí)恢復(fù)高爐全風(fēng)操作的良好業(yè)績(jī)。本文對(duì)該方案的各項(xiàng)管控措施進(jìn)行總結(jié)。

關(guān)鍵詞: 高爐;燜爐;休風(fēng)料;冷卻強(qiáng)度控制

0 前 言

臨沂鋼鐵投資集團(tuán)特鋼有限公司高爐有效容積2770m³,于2022年8月24日正式投產(chǎn)運(yùn)行,到2022年10月16日休風(fēng)計(jì)劃?rùn)z修。期間生產(chǎn)相對(duì)穩(wěn)定,但受鐵鋼全系統(tǒng)生產(chǎn)平衡及熱試期間設(shè)備運(yùn)行狀況及原料條件的限制,熱試期間高爐未能實(shí)現(xiàn)全負(fù)荷生產(chǎn)。

1 燜爐、送風(fēng)方案設(shè)計(jì)

1、燜爐方案設(shè)計(jì)

(1)燜爐料的計(jì)算

正確的下好悶爐料是保證開(kāi)爐后爐缸熱量充足、加速殘?jiān)F熔化及順利出鐵出渣的關(guān)鍵。悶爐料的計(jì)算目的一是補(bǔ)充高爐休風(fēng)期間的熱量損失,保證復(fù)風(fēng)過(guò)程爐缸熱量充沛。二是高爐休風(fēng)后料柱透氣性變化,改善料柱透氣性,加快復(fù)風(fēng)后的恢復(fù)進(jìn)程。三是形成合理的軟融帶形狀,以達(dá)到煤氣流的合理分布。其主要考慮的有:批料負(fù)荷、總焦炭負(fù)荷、爐渣堿度、休風(fēng)時(shí)機(jī)等。總焦炭負(fù)荷的確定原則一般為:① 燜爐時(shí)間的長(zhǎng)短。時(shí)間越長(zhǎng),總焦容比越高。② 冷卻設(shè)備狀況。③ 爐容大小。越小的高爐熱損失越多,總焦比越高。

休 風(fēng) 料 安 排

|

時(shí)間 |

焦炭負(fù)荷 |

計(jì)算R2 |

輔料 |

備注 |

|

休風(fēng)前正常料 |

66/16.2=4.07 |

1.19 |

蛇紋石0.2 |

|

|

休風(fēng)料 |

凈焦16.2 |

|

|

休風(fēng)料 |

|

42/16.2=2.59 |

1.01 |

蛇紋石、錳礦、螢石、硅石 |

|

全 爐 參 數(shù)

|

項(xiàng)目 |

總負(fù)荷 |

總鐵量 |

總焦比 |

總渣量 |

總渣比 |

裝料體積 |

|

單位 |

倍 |

kg |

kg |

t |

kg/t |

m³ |

|

數(shù)據(jù) |

1.09 |

486300 |

921 |

187.95 |

386.5 |

1533.42 |

休風(fēng)料第一段凈焦10批、第二段輕負(fù)荷5批、第三段凈焦10批、第四段輕負(fù)荷10批、第五段凈焦5批、第六段輕負(fù)荷3批,凈焦共25批。休風(fēng)料爐料配比燒結(jié)礦按照不低于70%控制。以上焦批為干焦焦批。焦丁正常入爐。休風(fēng)料總數(shù)為:凈焦(焦炭+焦丁=14.5t+1.7t)25批+輕負(fù)荷正常料(O/C=42t/16.2t)18批,高爐只有裝入規(guī)定的料批數(shù)才能休風(fēng)。下好燜爐料是開(kāi)爐后迅速恢復(fù)的基礎(chǔ)。

(2)燜爐料的設(shè)計(jì)原則

① 此休風(fēng)方案中關(guān)于凈焦加入量及焦炭負(fù)荷的確定,一方面吸取了行業(yè)內(nèi)同級(jí)高爐長(zhǎng)期燜爐或爐涼處理事故的經(jīng)驗(yàn)總結(jié),二是借鑒了鞍鋼煉鐵總工程師夏中慶和首鋼前總工程師劉云彩對(duì)長(zhǎng)期燜爐和爐涼事故處理焦炭加入量的理論計(jì)算值—即焦容比(壓縮后焦炭體積/爐缸有效容積)≥1.25。

② 休風(fēng)中對(duì)于爐渣R2的設(shè)計(jì)原則,在特殊爐況期間,鐵水的硅含量會(huì)升到很高。由于鐵水中的硅是來(lái)自渣中SiO2,結(jié)果是爐渣堿度增高。這將導(dǎo)致渣的液相線溫度升高,在堿度過(guò)高的情況下,高爐內(nèi)的終渣不再保持液體狀態(tài),無(wú)法通過(guò)出鐵順利排出爐外。渣將在爐內(nèi)積聚,會(huì)形成固體渣環(huán),特別是在爐腹部位,正常爐料下降和出鐵將被破壞。因此,一旦預(yù)測(cè)到會(huì)出現(xiàn)鐵水高硅的特殊狀態(tài),需要調(diào)整爐渣組成來(lái)予以應(yīng)對(duì)。渣堿度必須降低,高爐在較低堿度下運(yùn)行,隨液相線溫度的下降爐渣的黏度也隨之降低,對(duì)處理爐缸凍結(jié)或長(zhǎng)期燜爐開(kāi)爐較為有利。

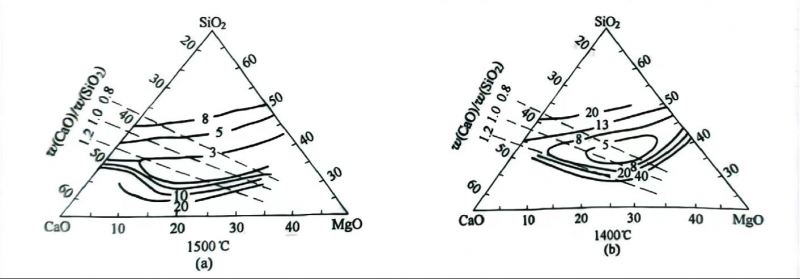

四元系爐渣等黏度圖

從上圖可以不難看出渣鐵溫度較低(1400℃)狀態(tài)下,爐渣R2數(shù)據(jù)范圍在0.8—1.0期間爐渣黏度最小,對(duì)爐渣流動(dòng)性最為有利。

(3)燜爐休風(fēng)的工作安排

1)、燜爐休風(fēng)操作注意事項(xiàng)

① 根據(jù)設(shè)備運(yùn)行狀況從下休風(fēng)料開(kāi)始,(為避免重蹈包鋼6#2500m³2017年5月17日風(fēng)機(jī)故障,當(dāng)休風(fēng)料下到三分之一時(shí),因風(fēng)機(jī)振動(dòng)突然斷風(fēng)造成風(fēng)口灌渣,高爐無(wú)計(jì)劃休風(fēng)104小時(shí)),要求爐前兩個(gè)鐵口重疊出鐵,以確保爐缸內(nèi)渣鐵液位處于最低水平,在遇到突然斷風(fēng)是不會(huì)導(dǎo)致風(fēng)口灌渣。

② 休風(fēng)前最后一爐鐵,保證鐵水物理熱在1500℃以上,生鐵含硅大于0.7%,休風(fēng)前爐頂溫度不低于250℃。

③ 休風(fēng)過(guò)程中,開(kāi)始減風(fēng)后,要逐漸控制或關(guān)閉漏水風(fēng)口的水量。休風(fēng)完畢后,要及時(shí)關(guān)閉漏水風(fēng)口水量并及時(shí)更換風(fēng)口,防止向爐內(nèi)大量漏水。

④ 注意煤氣處理,杜絕安全事故發(fā)生。

2、長(zhǎng)期燜爐開(kāi)爐操作設(shè)計(jì)

① 對(duì)于開(kāi)爐操作方案的設(shè)計(jì),根據(jù)不同的爐型、不同高爐的實(shí)際現(xiàn)狀,開(kāi)爐方案有較大的區(qū)別,新高爐開(kāi)爐、短期休風(fēng)開(kāi)爐、長(zhǎng)期燜爐開(kāi)爐、爐缸凍結(jié)恢復(fù)開(kāi)爐,其操作方式和注意事項(xiàng)有著很大的區(qū)別。針對(duì)此次長(zhǎng)期燜爐而言開(kāi)爐方案的設(shè)計(jì)分為15天以?xún)?nèi)和15天以上兩種同的方式進(jìn)行。

② 參考行業(yè)內(nèi)同級(jí)高爐和大型高爐的開(kāi)爐經(jīng)驗(yàn),由于大型高爐爐缸橫截面積較大,從一側(cè)鐵口進(jìn)行恢復(fù)爐況,直至所有風(fēng)口全開(kāi)所需時(shí)間太長(zhǎng),人力、物力、資源成本耗費(fèi)巨大。為避免這種情況此次開(kāi)爐采取了2#、3#兩個(gè)鐵口對(duì)稱(chēng)出鐵、先易后難的方式恢復(fù)爐況,這種方式比單側(cè)鐵口恢復(fù),不僅節(jié)約了人力、物力、資源成本,也加快了爐況恢復(fù)進(jìn)程,縮短了恢復(fù)時(shí)間。

③ 為確保送風(fēng)風(fēng)口和鐵口之間的通道暢通,同時(shí)也為降低爐前工作人員的勞動(dòng)強(qiáng)度和環(huán)保煙塵,對(duì)長(zhǎng)期燜爐的高爐應(yīng)采取“局部熔煉”的辦法,打開(kāi)風(fēng)口與鐵口之間的渣鐵排放通道。此次開(kāi)爐采取了與以往人工燒鐵口不同的方式——提前24小時(shí)進(jìn)行鐵口預(yù)埋氧槍?zhuān)瑹_(kāi)鐵口與風(fēng)口之間的渣鐵排放通道。在燒鐵口過(guò)程中隨鐵口預(yù)埋氧槍的逐漸燒損,其火焰距離爐前越來(lái)越近,為避免鐵口孔道耐材受到傷害,采取了定期更換氧槍的方式進(jìn)行爐缸“局部熔煉”作業(yè)。

④ 在開(kāi)爐過(guò)程中轉(zhuǎn)變復(fù)風(fēng)用氧理念及富氧的使用。復(fù)風(fēng)前期因風(fēng)溫及爐缸物理溫度較低,少量富氧鼓風(fēng)促進(jìn)焦炭燃燒,提高風(fēng)口理論燃燒溫度,利于爐缸熱量傳遞,促進(jìn)風(fēng)口區(qū)域爐料和渣鐵的加熱,在風(fēng)溫不足的情況下彌補(bǔ)爐缸的物理熱量。

⑤ 復(fù)風(fēng)過(guò)程操作參數(shù)控制原則,控制好加風(fēng)速度和定風(fēng)壓向定風(fēng)量的轉(zhuǎn)變加風(fēng)過(guò)程中以實(shí)際的風(fēng)速和鼓風(fēng)動(dòng)能為控制依據(jù),略微小于休風(fēng)前實(shí)際的風(fēng)速和鼓風(fēng)動(dòng)能,按照風(fēng)壓和頂壓相對(duì)應(yīng)的原則,最終達(dá)到復(fù)風(fēng)期間合理控制壓量關(guān)系的目的,并保證合適的出鐵速度。加風(fēng)節(jié)奏控制前期快,在復(fù)風(fēng)初期加風(fēng)速度一定要快,此階段是快速?gòu)?fù)風(fēng)的關(guān)鍵所在,快速打開(kāi)中心,吹透中心,利于快速加風(fēng),同時(shí)防止小風(fēng)量吹不透中心氣流跑向邊緣,易引起渣皮脫落惡化爐內(nèi)工作環(huán)境、消耗爐內(nèi)熱量、降低爐溫,進(jìn)而加風(fēng)困難,操作陷入被動(dòng)狀態(tài)。

3、開(kāi)爐期間爐前人員、裝備配置

① 根據(jù)行業(yè)內(nèi)同級(jí)高爐及大型高爐的開(kāi)爐原則,無(wú)論是新?tīng)t開(kāi)爐,還是長(zhǎng)期燜爐開(kāi)爐、處理爐缸凍結(jié),對(duì)爐前的人員和裝備配置都會(huì)做出調(diào)整,為保證開(kāi)爐工作的順利進(jìn)行,爐前所有人員調(diào)整為“兩班四組”即白班和夜班,2#、3#鐵口各兩組,確保爐前每個(gè)鐵口都有充足的人員力量作為保障。

② 開(kāi)爐期間為應(yīng)對(duì)主溝兩側(cè)噴濺積聚及渣溝無(wú)法流動(dòng)的大量涼渣,也為降低爐前人員的勞動(dòng)強(qiáng)度,南北兩場(chǎng)鐵口均需配置大型機(jī)械設(shè)備予以應(yīng)對(duì)。

2 休風(fēng)后的工作安排

1、由于休風(fēng)時(shí)間較長(zhǎng),所有風(fēng)口進(jìn)行堵泥密封,確保風(fēng)口不漏風(fēng)。所有的風(fēng)口卸掉吹管后,將風(fēng)口小套內(nèi)堵滿泥并涂抹黃油,要求黃油為3#以上極壓鋰基脂,防止低標(biāo)號(hào)黃油受高溫后熔化滴落無(wú)法起到風(fēng)口密封的作用,并要求三班正副工長(zhǎng)每2小時(shí)巡查一次風(fēng)口情況,對(duì)于密封異常的風(fēng)口及時(shí)進(jìn)行涂抹黃油處理。卸下吹管的補(bǔ)償器短節(jié)下端加裝盲板,防止熱風(fēng)爐反吹時(shí)泄漏熱風(fēng)發(fā)生安全事故。

2、按照高爐休風(fēng)時(shí)間,高爐車(chē)間和廠調(diào)度提前聯(lián)系公司調(diào)度等單位,在高爐休風(fēng)后,及時(shí)、安全停煤氣。

3、休風(fēng)后,爐頂進(jìn)行點(diǎn)火,著火穩(wěn)定后,通知堵風(fēng)口,堵完全部風(fēng)口后,安排通知停風(fēng)機(jī)。

4、爐頂齒輪箱、爐頂打水等設(shè)備要及時(shí)停水并關(guān)閉手動(dòng)閥門(mén)。確保休風(fēng)期間不向爐內(nèi)漏水。

5、為減輕冷卻強(qiáng)度,減少爐熱量損失,休風(fēng)后4小時(shí)開(kāi)始降水壓,通知只開(kāi)一臺(tái)主泵,高壓水水量從正常1600m³/h降至720m³/h,軟水水量從6200m³/h降至3600m³/h。

6、組織人員制定長(zhǎng)期燜爐后的高爐復(fù)風(fēng)方案和應(yīng)急處置方案。

7、組織值班室正、副工長(zhǎng)學(xué)習(xí)長(zhǎng)期燜爐后高爐開(kāi)爐操作注意事項(xiàng)及應(yīng)急操作預(yù)案。

3 開(kāi)爐送風(fēng)后的恢復(fù)與總結(jié)

送風(fēng)后的恢復(fù)是很關(guān)鍵的,包括風(fēng)量恢復(fù)、各項(xiàng)操作參數(shù)的控制范圍、爐前出鐵、富氧操作、風(fēng)溫保障、噴煤等。如何快速恢復(fù)爐況就需要精心操作多方工作密切配合。

(1)鐵口預(yù)埋氧槍

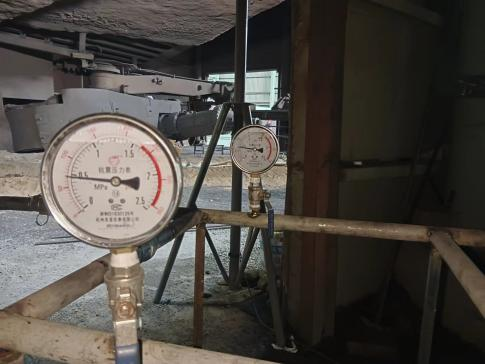

隨計(jì)劃?rùn)z修的進(jìn)度和送風(fēng)時(shí)間的確定,高爐提前24小時(shí)對(duì)計(jì)劃出鐵的鐵口進(jìn)行預(yù)埋氧槍工作。10月24日22:30開(kāi)始鉆2#鐵口,23:40完成氧槍預(yù)埋工作,3#鐵口于25日01:40完成氧槍預(yù)埋工作。氧槍預(yù)埋完成以后打開(kāi)氧氣和壓縮空氣閥門(mén)開(kāi)始對(duì)爐缸進(jìn)行“局部熔煉”,燒通鐵口于風(fēng)口的通道,至送風(fēng)前鐵口氧槍完成三次更換。26日19:40經(jīng)過(guò)近20個(gè)小時(shí)的“局部熔煉”,2#、3#鐵口上方11#、27#風(fēng)口自動(dòng)燒開(kāi),相鄰風(fēng)口捅開(kāi)后見(jiàn)紅火焦炭,至此鐵口于風(fēng)口間的渣鐵排放通道已經(jīng)暢通,鐵口預(yù)埋氧槍工作效果顯著。

圖為鐵口預(yù)埋氧槍及參數(shù)控制

(2)送風(fēng)恢復(fù)生產(chǎn)

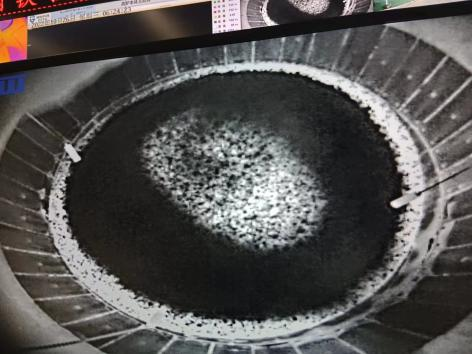

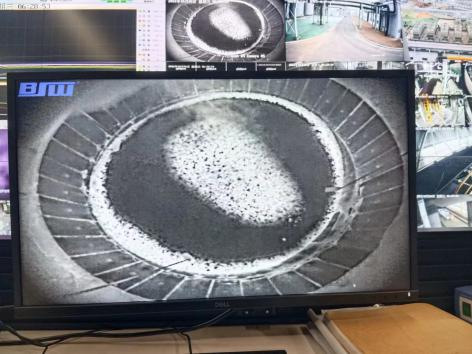

受熱風(fēng)爐上部人孔封堵工作的影響,10月26日0:51高爐送風(fēng)比原計(jì)劃推遲7個(gè)小時(shí)。送風(fēng)之前熱風(fēng)爐拱頂溫度無(wú)法確保高爐風(fēng)溫的使用,為此送風(fēng)初期采用8個(gè)風(fēng)口送風(fēng)。 在復(fù)風(fēng)初期加風(fēng)速度較快,由于熱風(fēng)爐拱頂溫度較低,送風(fēng)初期風(fēng)溫不到200℃,為提高風(fēng)口理論燃燒溫度及爐缸熱量?jī)?chǔ)備,1:34富氧1900m³/h,富氧率2.7%。送風(fēng)后前四小時(shí)平均風(fēng)溫471℃,前八小時(shí)平均風(fēng)溫633℃,受此影響風(fēng)口平均風(fēng)量始終偏低,爐缸熱量嚴(yán)重不足。為使焦炭快速燃燒產(chǎn)生大量熱量保證高爐爐缸內(nèi)有足夠的溫度,使?fàn)t料熔化、直接間接還原等一系列物理化學(xué)反應(yīng)順利進(jìn)行,7:45-8:02陸續(xù)打開(kāi)29#、24#、14#、9#四個(gè)風(fēng)口,此時(shí)風(fēng)量1560m³/min,風(fēng)溫815℃、標(biāo)準(zhǔn)風(fēng)速190m/s,根據(jù)冶煉周期休風(fēng)料集中凈焦即將到達(dá),為防止?fàn)t溫出現(xiàn)波動(dòng),此時(shí)風(fēng)溫并未全部使用,10:16、10:22、11:10、11:21陸續(xù)打開(kāi)8#、15#、23#、3#四個(gè)風(fēng)口,其目的是提高生產(chǎn)速率以緩解、抵消集中過(guò)焦炭造成的波動(dòng)。隨著風(fēng)口捅開(kāi)數(shù)量的增加,風(fēng)量并未增加,最終導(dǎo)致風(fēng)量過(guò)小,實(shí)際風(fēng)速和鼓風(fēng)動(dòng)能偏低,無(wú)法吹透中心,氣流跑向邊緣,從而引起渣皮脫落、爐內(nèi)小幅度崩料頻繁,惡化了爐內(nèi)工作環(huán)境。隨爐溫的下滑、風(fēng)溫使用低加至前期低風(fēng)溫時(shí)間過(guò)長(zhǎng),爐內(nèi)熱量積聚不足,爐缸整體熱量收入和熱量支出不成正比,導(dǎo)致?tīng)t溫低,2#鐵口上方風(fēng)口出現(xiàn)掛渣現(xiàn)象。此時(shí)整個(gè)爐頂料面成“海船”狀,兩側(cè)腰堵部位較高,鐵口上方較低,從探尺深度和爐頂成像看,料面高度相差0.5米以上,對(duì)于爐頂布料來(lái)講這種料面已經(jīng)失去了通過(guò)布料矩陣調(diào)整煤氣分布及改善煤氣利用的能力。

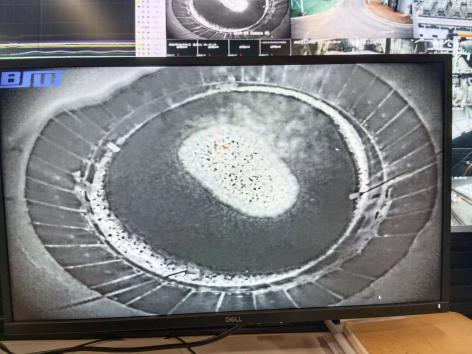

圖為送風(fēng)初期氣流分布形狀及料面狀態(tài)

為避免爐況因低爐溫進(jìn)一步惡化,操作方面及時(shí)調(diào)整了工作思路,一是采取全風(fēng)溫送風(fēng)。二是為養(yǎng)護(hù)料尺改善煤氣利用率,采用集中加焦和循環(huán)加焦的方式補(bǔ)充焦炭,增加爐內(nèi)熱量收入。三是拚棄之前以最低料線標(biāo)準(zhǔn)的下料方式,改為三尺平均料線下料的操作方式,用以改善“海船”狀料面,提高煤氣利用率,增加爐料間接還原數(shù)量,改善爐內(nèi)物理化學(xué)反應(yīng)環(huán)境。四是為減少因出鐵頻繁造成的熱量支出損失,從初期間隔1小時(shí)出鐵的操作方式,改為按理論鐵量出鐵的方式,為爐缸積聚熱量。

經(jīng)過(guò)近六個(gè)小時(shí)的調(diào)整、養(yǎng)護(hù),風(fēng)溫從850℃升至1100℃,三尺料線逐步趨于均勻一致,料面氣流也從初期的“茄子狀”逐步轉(zhuǎn)變?yōu)?ldquo;煎餅狀”,風(fēng)口亮度明顯好轉(zhuǎn),邊緣和中心兩道氣流的分布趨于均勻,隨爐內(nèi)熱量的逐步積聚、煤氣和爐料之間三傳作用的改變,爐溫逐漸向正常狀態(tài)轉(zhuǎn)變。在爐溫轉(zhuǎn)向后,為防止后續(xù)因循環(huán)焦和焦炭負(fù)荷過(guò)輕導(dǎo)致?tīng)t溫急劇上升,爐內(nèi)停止配加循環(huán)焦,并逐步增加焦炭負(fù)荷。

經(jīng)過(guò)36個(gè)小時(shí)的恢復(fù),爐內(nèi)各項(xiàng)操作參數(shù)趨勢(shì)已逐步穩(wěn)定,風(fēng)量達(dá)到休風(fēng)前75%,風(fēng)口數(shù)量開(kāi)至26個(gè),至27日20:30風(fēng)量已到休風(fēng)前95%的水平,風(fēng)口開(kāi)至28個(gè)。因受到長(zhǎng)期休風(fēng)的影響,一是爐缸容積變小,在邊緣和中心區(qū)域存在一定程度的堆積,爐缸工作狀態(tài)需要逐步養(yǎng)護(hù),從高爐接受風(fēng)量的能力和壓差的范圍,足以看出爐缸的工作狀態(tài)的確欠佳。二是受前期低溫的影響爐墻圓周方向也存在不同程度的黏附物,為是高爐穩(wěn)定順行,必須對(duì)高爐進(jìn)行低冶強(qiáng)恢復(fù),以便重塑合理的操作爐型,對(duì)于這一點(diǎn)從爐身兩層靜壓頻繁的異常波動(dòng),可以看出操作爐型的不規(guī)則。為使高爐迅速恢復(fù)至正常的高負(fù)荷冶煉狀態(tài),對(duì)布料矩陣做了進(jìn)一步調(diào)整,其目的是疏松邊緣,使邊緣氣流圓周分布均勻利于爐況順行,其次是利用邊緣氣流對(duì)爐墻的沖刷,使操作爐型更加趨于合理,待靜壓趨勢(shì)、四點(diǎn)頂溫回歸正常水平后,為提高煤氣利用率、降低燃料比,布料布陣要逐步恢復(fù)至正常水平。

(3)出鐵工作

無(wú)論是新?tīng)t開(kāi)爐、長(zhǎng)期燜爐開(kāi)爐還是處理爐涼事故或爐缸凍結(jié),對(duì)于爐前工作而言不僅是一種“鐵、火、汗”的考驗(yàn),也是對(duì)團(tuán)隊(duì)組織能力和團(tuán)結(jié)協(xié)作、默契配合的考驗(yàn),更是對(duì)爐前團(tuán)隊(duì)成員能否進(jìn)行“攻堅(jiān)戰(zhàn)”的考驗(yàn)及領(lǐng)導(dǎo)組織堅(jiān)強(qiáng)毅力的考驗(yàn)。經(jīng)過(guò)新?tīng)t開(kāi)爐及此次長(zhǎng)期燜爐開(kāi)爐的行動(dòng),不僅證實(shí)了爐前團(tuán)隊(duì)團(tuán)結(jié)協(xié)作、配合默契,能夠經(jīng)受“鐵、火、汗”的考驗(yàn),也證實(shí)了爐前團(tuán)隊(duì)工作紀(jì)律的嚴(yán)明,對(duì)各項(xiàng)工作組織的服從及執(zhí)行能力。

在開(kāi)爐過(guò)程中,爐前各項(xiàng)工作按照預(yù)定方案執(zhí)行非常到位,為此次爐況順利恢復(fù)做出了較大的貢獻(xiàn),此次爐前工作的順利進(jìn)行離不開(kāi)爐前負(fù)責(zé)人的有效組織和爐前技師的技術(shù)指導(dǎo)。

4 總 結(jié):

(1)此次開(kāi)爐驗(yàn)證了采用鐵口預(yù)埋氧槍“局部熔煉”方式的優(yōu)點(diǎn),在很大程度降低爐前班組人員勞動(dòng)強(qiáng)度,為高爐順利恢復(fù)創(chuàng)造了條件;

(2)采用兩個(gè)對(duì)稱(chēng)鐵口同時(shí)進(jìn)行復(fù)風(fēng)作業(yè),和之前采用單鐵口進(jìn)行復(fù)風(fēng)作業(yè)相比,加快了爐況恢復(fù)進(jìn)程,縮短了恢復(fù)時(shí)間,不僅節(jié)約了人力、物力也大大降低開(kāi)爐成本。

(3)風(fēng)溫是快速提高渣鐵熱量的重要熱源,為避免此次開(kāi)爐過(guò)程中低爐溫的現(xiàn)象,在開(kāi)爐之前必須確保熱風(fēng)爐的拱頂溫度及開(kāi)爐后的風(fēng)溫水平,嚴(yán)禁送風(fēng)后風(fēng)溫低于850℃。

(4)爐況恢復(fù)過(guò)程中,為確保中心氣流的暢通、穩(wěn)定,風(fēng)量、風(fēng)壓、頂壓、壓差、實(shí)際風(fēng)速、鼓風(fēng)動(dòng)能的參數(shù)控制與風(fēng)口數(shù)量要保持一致,防止實(shí)際風(fēng)速和鼓風(fēng)動(dòng)能偏低,無(wú)法吹透中心。同時(shí)保持料尺深度的均勻,防止因料面深度偏差較大,布料矩陣失去穩(wěn)定和調(diào)整煤氣分布的能力,導(dǎo)致氣流跑向邊緣造成煤氣做功效率下降,惡化爐內(nèi)工作環(huán)境。

參考文獻(xiàn)

[1] 現(xiàn)代高爐操作——劉云彩

[2] 高爐事故處理——夏中慶

[3] 包鋼6#高爐長(zhǎng)期休風(fēng)和風(fēng)機(jī)故障爐缸凍結(jié)事故處理筆記

[4] 中新特鋼1#高爐無(wú)計(jì)劃長(zhǎng)期休風(fēng)和爐缸凍結(jié)事故處理筆記