雷建梅 楊紅明 劉鴻選

(山西建龍實業(yè)有限公司)

摘要:燒結(jié)終點位置是反映燒結(jié)狀態(tài)的重要參數(shù),是燒結(jié)過程各種因素共同作用的結(jié)果,是判斷燒結(jié)過程正常與否的重要標(biāo)志。山西建龍為提高265燒結(jié)終點命中率,對生產(chǎn)現(xiàn)場進(jìn)行小改小革,并結(jié)合生產(chǎn)實際制定了預(yù)判終點位置的方法。

關(guān)鍵詞:燒結(jié);終點位置

1 前言

山西建龍265燒結(jié)機(jī)(實際面積為297m2)僅18個風(fēng)箱,寬4.5m(臺車兩邊各加寬250mm),長66m,其短粗特點決定了終點溫度不好控制,機(jī)尾三個風(fēng)箱(16、17、18)溫度上升非常快,難以控制。按照燒結(jié)理論終點溫度一般要求控制在倒數(shù)第二個風(fēng)箱位置處,為此命名為終點命中率,終點命中率的控制有以下意義:

1.1 燒結(jié)終點命中率是燒結(jié)過程中燒結(jié)終點位置與預(yù)設(shè)燒結(jié)終點位置的接近程度, 它是衡量燒結(jié)過程控制水平的重要指標(biāo)之一, 對燒結(jié)礦的質(zhì)量、產(chǎn)量、 能源消耗、 設(shè)備隱患有著重要的影響。

1.2 保證燒結(jié)礦質(zhì)量

燒結(jié)終點命中率高 ,可以使燒結(jié)礦的質(zhì)量更加穩(wěn)定和均勻。 因為燒結(jié)終點位置的準(zhǔn)確控制可以保證燒結(jié)過程中各種物理化學(xué)反應(yīng)的充分進(jìn)行 ,從而獲得質(zhì)量更好的燒結(jié)礦。

1.3 提高燒結(jié)礦產(chǎn)量

燒結(jié)終點命中率高 ,可以減少燒結(jié)過程中的過燒和欠燒現(xiàn)象 ,有效利用抽風(fēng)面積,從而提高燒結(jié)礦的產(chǎn)量。

1.4 降低能源消耗

燒結(jié)終點命中率高 ,可以減少燒結(jié)過程中的能源浪費 ,從而降低生產(chǎn)成本。

1.5 保護(hù)設(shè)備

燒結(jié)終點命中率高 ,可以減少燒結(jié)過程中設(shè)備的磨損 ,有效避免因跑紅礦燙傷皮帶事故。

因此 ,提高燒結(jié)終點命中率是燒結(jié)生產(chǎn)過程中的重要指標(biāo)之一。

為提高終點位置命中率,山西建龍成立了終點命中率攻關(guān)小組,通過數(shù)月的攻關(guān),終點命中率有較明顯的上升。

2 265燒結(jié)終點命中率的現(xiàn)狀分析、目標(biāo)制定及對策的制定與實施

山西建龍265燒結(jié)(實際面積為297m2)僅18個風(fēng)箱,寬4.5m(臺車兩邊各加寬250mm),長66m,其短粗特點決定了終點溫度不好控制,為此展開了提高終點命中率的研究。

2.1 現(xiàn)狀分析與目標(biāo)制定

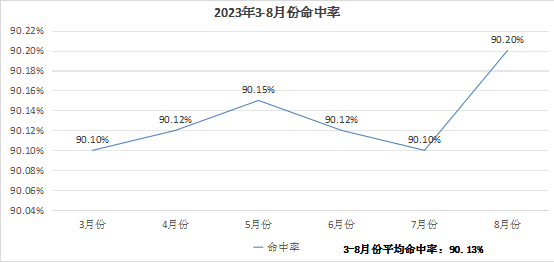

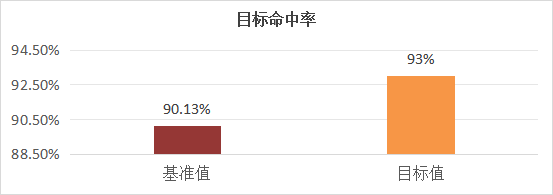

從人、機(jī)、料、法、環(huán)五個方面分析了影響終點命中率的因素,并對2023年3-8月份終點命中率進(jìn)行了統(tǒng)計,平均為90.13%,結(jié)合公司要求目標(biāo),制定目標(biāo)命中率為93%。

表1 影響終點命中率的因素及判定

|

序號 |

末端因素 |

驗證方法 |

驗證內(nèi)容 |

驗證結(jié)果 |

判定 |

|

|

人為 |

1 |

操作調(diào)整滯后 |

現(xiàn)場驗證 |

料層厚度、混合料水分、燃料配比變化 |

風(fēng)箱溫度不在17號風(fēng)箱位置 |

真因 |

|

設(shè)備 |

1 |

加篦條頻繁 |

現(xiàn)場驗證 |

負(fù)壓波動,工況調(diào)整頻繁 |

料層波動大,燒結(jié)過程波動大 |

真因 |

|

2 |

抽風(fēng)管道磨損漏 |

現(xiàn)場驗證 |

工況調(diào)整頻繁 |

燒結(jié)過程波動 |

真因 |

|

|

3 |

在線更換臺車導(dǎo)致物料稀松 |

現(xiàn)場驗證 |

燒結(jié)系統(tǒng)漏風(fēng) |

各參數(shù)異常波動 |

真因 |

|

|

4 |

清理礦槽粘料 |

現(xiàn)場驗證 |

適當(dāng)控制布料 |

料層平整,無大波動 |

真因 |

|

|

5 |

活頁門角度偏直 |

現(xiàn)場驗證 |

混合料水分波動大 |

混合料水分調(diào)整幅度大,影響燒結(jié)過程波動 |

假因 |

|

|

6 |

松料器粘料 |

現(xiàn)場驗證 |

負(fù)壓波動,工況調(diào)整頻繁 |

燒結(jié)過程不穩(wěn)定 |

假因 |

|

|

環(huán)境 |

7 |

高鈣灰粒度偏細(xì),一混揚塵大 |

現(xiàn)場驗證 |

調(diào)整活頁門頻繁,影響布料 |

料層波動大 |

真因 |

|

8 |

看火操作平臺環(huán)境溫度高 |

現(xiàn)場驗證 |

無法長時間停留操作 |

調(diào)整不及時,影響參數(shù)波動 |

假因 |

|

|

9 |

二配所有皮帶封閉,無法直觀物料下料 |

現(xiàn)場驗證 |

調(diào)整不及時 |

燒結(jié)過程波動 |

假因 |

|

|

物料 |

10 |

高鈣灰粒度偏細(xì) |

現(xiàn)場驗證 |

水分波動,負(fù)壓波動 |

增加主抽抽風(fēng)系統(tǒng)負(fù)荷 |

真因 |

|

11 |

一配煉鋼灰下料量 |

現(xiàn)場驗證 |

下料量不穩(wěn)定 |

混合料水分波動大 |

假因 |

|

|

12 |

變料頻繁 |

現(xiàn)場驗證 |

調(diào)整頻繁 |

調(diào)整頻繁影響工況 |

假因 |

|

|

13 |

混合料雜物多 |

現(xiàn)場驗證 |

調(diào)整頻繁影響布料 |

調(diào)整頻繁影響布料 |

真因 |

|

|

方法 |

14 |

卸礦溫度、冷返流量變化 |

現(xiàn)場驗證 |

冷返加水控制 |

負(fù)壓波動、工況調(diào)整 |

假因 |

|

15 |

二配混勻料倉位高低控制 |

現(xiàn)場驗證 |

負(fù)壓波動、工況調(diào)整 |

負(fù)壓波動、工況調(diào)整 |

真因 |

|

圖1 3-8月份終點命中率完成情況

2.2對策制定與措施的實施:

根據(jù)要因分析和措施分解,擬定了改善對策,明確了責(zé)任分工和時間節(jié)點。

表2 要因分析與實施對策

|

要因 |

問題點 |

計劃實施對策 |

|

抽風(fēng)管彎頭磨損漏風(fēng) |

?顆粒料與抽風(fēng)管道彎頭連接處摩擦嚴(yán)重,導(dǎo)致彎頭管道磨損漏風(fēng),不利于節(jié)能降耗,且只能在停機(jī)狀態(tài)下處理類似問題 |

抽風(fēng)管彎頭改造 |

|

松料器扁鋼易積料 |

松料器之間布料易粘連成?,影響燒結(jié)料層透?性,造成燒結(jié)礦質(zhì)量下降 |

松料器改造增加氣流分布 |

|

圓輥活頁門角度偏直 |

調(diào)整困難容易堆料,料面容易出現(xiàn)拉鉤不平整等現(xiàn)象 |

燒結(jié)機(jī)圓輥活頁門改造 |

|

礦槽粘料不能徹底清理 |

粘料堆積影響圓輥下料不暢,在?產(chǎn)中清理困難,影響?產(chǎn)過程波動 |

礦槽安裝空氣炮 |

|

篦條壓塊銷墊片不全漏風(fēng) |

壓塊銷孔洞漏風(fēng),產(chǎn)?燒結(jié)過程邊部效應(yīng),影響燒結(jié)礦質(zhì)量 |

篦條壓塊銷增加墊片 |

|

平臺封閉空氣不流通 |

人員不能在平臺上長時間站立操作,調(diào)整不及時,影響燒結(jié)過程波動 |

平臺空氣流通引流 |

針對以上要因,從以下六個方面進(jìn)行了小改小革。

2.2.1 抽風(fēng)管彎頭改造

存在問題:因抽風(fēng)管彎頭處于末端,生產(chǎn)過程中, 設(shè)備長時間運轉(zhuǎn),物顆粒料與抽風(fēng)管道彎頭連接處產(chǎn)生摩擦,導(dǎo)致彎頭管道磨損漏風(fēng),負(fù)壓波動影響終點溫度,不利于節(jié)能降耗,只能在停機(jī)狀態(tài)下處理類似問題。

對策實施:與維修、點檢現(xiàn)場查看協(xié)商后,在抽風(fēng)管道彎頭處加料盒并澆筑水泥,延長使用壽命,有效的降低了漏風(fēng)率,起到節(jié)能降耗的作用,并延長了作業(yè)時間。

2.2.2 松料器改造增加氣流分布

存在問題:燒結(jié)生產(chǎn)中,混合料加水潤濕后具有一定粘性,在布料過程中松料器與混合料堆料處不斷粘料直至形成 “疙瘩”無法掉落,加之混合料中雜物通過圓輥掉落到松料器上,使松料器之間粘連成片, 當(dāng)臺車向前運行至松料器以外,鋪好的料就會塌陷,影響燒結(jié)料層透氣性,造成燒結(jié)礦質(zhì)量下降。

對策實施:利用檢修時間,配合設(shè)備點檢將松料器由原先的扁鋼改造為圓鋼,

有效改善料層透氣性,隨著燒結(jié)料層逐步提高,燒結(jié)礦質(zhì)量得到改善。

2.2.3 燒結(jié)機(jī)圓輥活頁門改造

存在問題:燒結(jié)機(jī)圓輥活頁門磨損嚴(yán)重,活頁門屬于平角,操作過程不易操作,影響布料不均勻與燒結(jié)礦產(chǎn)質(zhì)量。

對策實施:配合維修將圓輥活頁門改造,使用稍帶弧度的耐磨板,增強活頁門耐磨度,改善燒結(jié)機(jī)臺車橫向布料的平整性,操作過程中也不會造成過度調(diào)整影響布料,提高燒結(jié)礦質(zhì)量。

2.2.4 礦槽安裝空氣炮

存在問題:混合料礦槽北側(cè)粘料,在生產(chǎn)中清理困難,粘料堆積,圓輥下料不暢,影響生產(chǎn)過程波動。

對策實施:與點檢、維修現(xiàn)場查看,在混合料礦槽倉壁安裝空氣炮,有效解決混合料礦槽北側(cè)粘料在生產(chǎn)中清理困難問題,杜絕清料過程易發(fā)安全事故,保證圓輥下料順暢,生產(chǎn)穩(wěn)定。

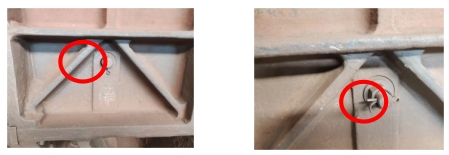

2.2.5 篦條壓塊銷增加墊片

存在問題:燒結(jié)機(jī)臺車蓖條壓塊銷,在運行過程中有缺失墊片現(xiàn)象,造成壓塊銷孔洞漏風(fēng),燒結(jié)過程產(chǎn)生邊緣效應(yīng),影響燒結(jié)礦質(zhì)量。

對策實施:整體完善臺車篦條壓塊銷螺栓并加墊片后,有效降低漏風(fēng)率,杜絕漏風(fēng)引起抽風(fēng)系統(tǒng)電流波動,減少邊緣效應(yīng),提高燒結(jié)礦質(zhì)量。

2.2.6 平臺空氣流通引流

存在問題:燒結(jié)機(jī)操作平臺環(huán)保封閉后,隨著大氣溫度升高,平臺溫度逐步升高直到設(shè)備電機(jī)無法正常散熱導(dǎo)致設(shè)備高溫?fù)p壞,而且氣流不流通,操作員操作過程因高溫?zé)o法長時間停留操作平臺,易造成操作員不安全因素,不能及時調(diào)整造成生產(chǎn)波動。

對策實施:與車間、維修現(xiàn)場查看后,在電機(jī)通風(fēng)機(jī)相對位置增加軸流風(fēng)機(jī),輔助設(shè)備降溫及正常散熱, 氣流可以順勢流通環(huán)境溫度有所改善,操作員在操作過程可以避免高溫引起不適,杜絕不安全因素,保證操作順暢。

通過上述措施的實施,終點命中率上升到目前的93%以上。

3 燒結(jié)終點預(yù)判方法的思考

經(jīng)過長期生產(chǎn)實踐經(jīng)驗的積累和通過對燒結(jié)進(jìn)行過程中溫度、負(fù)壓等工藝參數(shù)分析總結(jié),發(fā)現(xiàn)燒結(jié)過程中各風(fēng)箱的廢氣溫度有一定的規(guī)律,因為廢氣溫度間接地反映了料層厚度、混合料水分、混合料透氣性、總管負(fù)壓、燒結(jié)機(jī)機(jī)速等工藝參數(shù)變化,而這些參數(shù)的變化與燒結(jié)終點位置有一定的因果關(guān)系。

利用這一特點,經(jīng)過長期的生產(chǎn)操作摸索觀察發(fā)現(xiàn),中部風(fēng)箱溫度變化能有效反映燒結(jié)終點位置的變化,特別是13#風(fēng)箱的溫度尤為明顯。當(dāng)中部13#風(fēng)箱溫度低時,到達(dá)卸礦端時,最后3個風(fēng)箱的廢氣溫度顯示燒結(jié)終點滯后;當(dāng)中部13#風(fēng)箱溫度高時,到達(dá)卸礦端時,最后3個風(fēng)箱的廢氣溫度顯示燒結(jié)終點提前。

通過一段時間風(fēng)箱溫度數(shù)據(jù)的跟蹤記錄發(fā)現(xiàn),13#風(fēng)箱廢氣溫度低于80℃ 時,到達(dá)機(jī)尾時,終點顯示滯后; 高于110℃ 時,到達(dá)機(jī)尾時,終點顯示提前。

為了便于操作和及時調(diào)整,將13#風(fēng)箱溫度顯示柱狀圖用紅、綠、藍(lán)三種顏色區(qū)分顯示。

當(dāng)中部13#風(fēng)箱溫度低于80℃時,這兩個風(fēng)箱溫度柱狀圖為紅色,這時適當(dāng)增加主抽風(fēng)門開度或減慢燒結(jié)機(jī)速度,能確保燒結(jié)終點穩(wěn)定。

當(dāng)中部13#風(fēng)箱溫度高于110℃時,這兩個風(fēng)箱溫度柱狀圖為藍(lán)色,這時適當(dāng)減小主抽風(fēng)門開度或加快燒結(jié)機(jī)速度,能確保燒結(jié)終點穩(wěn)定。

當(dāng)中部13#風(fēng)箱溫度介于80-110℃時,這兩個風(fēng)箱溫度柱狀圖為綠色,這時燒結(jié)終點能達(dá)到預(yù)定位置,生產(chǎn)工藝參數(shù)無需調(diào)整。

4 效果分析

通過對2023年3-8月份與9-11月份生產(chǎn)指標(biāo)的對比發(fā)現(xiàn)燒結(jié)礦返礦率下降0.35%,按照每降低1%的返礦率,噸燒成本降低1.75元/噸,年創(chuàng)效為216.58萬元。

5 結(jié)語

5.1 265燒結(jié)機(jī)運用終點預(yù)判操作方法,有效地減小燒結(jié)終點的波動,穩(wěn)定了燒結(jié)生產(chǎn)過程,有效的提高了燒結(jié)機(jī)的利用系數(shù),有利于燒結(jié)礦質(zhì)量、產(chǎn)量的提高,保證燒結(jié)礦的產(chǎn)量和質(zhì)量,保障高爐對燒結(jié)礦的工藝要求。

5.2 通過生產(chǎn)中的小改小革切實提高了燒結(jié)終點命中率,使燒結(jié)終點位置在沿臺車方向和臺車斷面方向都保持相對恒定,燒結(jié)礦的質(zhì)量、產(chǎn)量等工藝技術(shù)指標(biāo)均得到了顯著的改善。

5.3 提高終點命中率有效地解決了因燒結(jié)終點未進(jìn)行到底,生料易在環(huán)冷機(jī)上發(fā)生二次燃燒,出現(xiàn)“下紅料”燒皮帶、后續(xù)運輸皮帶的使用壽命降低和成本增加的現(xiàn)象。