張曉晨

(福建羅源閩光鋼鐵有限公司,福建 羅源 350600)

摘 要:針對 120 t 煉鋼轉爐更換爐襯、煤氣公共管道檢修,會導致系統全停、影響產能的問題,采取了相應措施:休風前 1# 、2# 高爐調節,包括渣、鐵及產量調節;休風期焦炭、爐溫、爐渣二元堿度及上休風料調節;復風前準備,1# 、2# 高爐復風及恢復爐況等操作。采取措施釋放產能后 3 d 內恢復至檢修前水平,實現爐況穩定及快速達產目標。

關鍵詞:休風;復風;鐵水物理熱;爐況恢復;慢風操作

1 概 況

某公司 1# 、2# 高爐設計爐容 1 280 m3 、1 250m3,配合煉鋼轉爐檢修,1# 、2# 高爐于 5 月 4 日~5日分別休風 23.6 h 和 34.75 h。兩座高爐同時安排停產檢修并且公共檢修時間超 21 h。主要檢修項目 1# 調壓閥組出口盲板閥更換、爐頂料罐觀察孔漏氣焊補、布料溜槽更換、干法荒煤氣總管清灰等。長期休風快速達產要求做好:①休風前爐況順行、爐溫穩定,熱量充沛。做好休風計劃;②復風操作做到“穩中求快”,以恢復風量為原則,兼顧操作參數調整,爐溫及生鐵質量[1]。此次停、開爐進程及慢風控產階段操作比較順利。復風恢復爐況和慢風期間兩座高爐共休風 5 次,其中 1#爐休風 1 次,更換 8# 漏水小套;2# 爐休風 4 次,為復風短時間處理煤氣總管蝶閥卡和 3 次休風更換 17# 、23# 、7# 、1# 、24# 風口小套燒漏。

2 休風前的準備

上料系統應保持良好運轉狀態,計量準確,要求對微機和稱量系統進行檢查維護;對高爐本體冷卻設備是否有漏水進行一次徹底檢查,熱風爐重點檢查熱風閥是否有漏水;編制休風復風過程突發狀況應急預案并附錄高爐休風復風主要風險識別及應急處置措施;逐個過檢修項目,確定施工單位并指定檢修負責人和崗位責任人;煉鐵廠協調各方對煤氣管網停氣吹掃、復產送氣置換方案,高爐長期休復風方案,不妥之處進行修改制定;有限空間作業證、高空作業證、動火證、安全確認制度等督促認真落實。

2.1 渣、鐵與產量調節

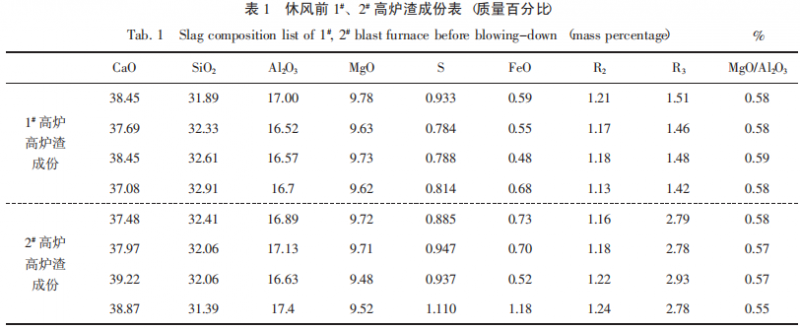

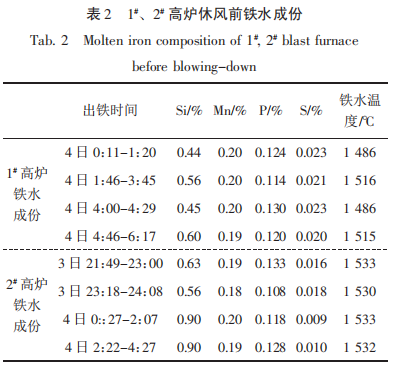

休風前一天,確保爐況順行,高爐無塌料、懸料,保持充沛的爐缸溫度 (鐵水物理熱>1 480℃) 渣鐵流動性好,如表 1 休風前 1# 、2# 高爐渣成份 表 。 休 風 前 一 個 班 , [ Si% ] 控 制 在 0.40% ~0.60%,5 月 4 日夜班 [Si%] 控制在 0.40%~0.70%,如表 2 休風前 1# 、2# 高爐鐵水成份。爐渣堿度按[S%] =0.025%~0.050%控制,當 [Si%] 、[S%] 超出控制范圍時要及時調劑,必須杜絕低爐溫高堿渣休風。

從表 1、表 2 可以看出渣鐵成分,及爐溫熱量要求,能很好的控制在要求范圍內,是確保休風前高爐穩定順行的必要條件。4 日零點 120 t 轉爐停爐后,高爐開始控產,到高爐全停時間段,兩座高爐鐵水按 1 500 t/d 控制生產。

2.2 1# 高爐休風前調節

5 月 3 日零點高爐開始減風減氧操作,風壓380 ± 5 kPa,減富氧至 5 500 m3 /h,縮小礦批重至30~32 t,根據爐溫、鐵水物理熱調節煤比,日產鐵控制 3 500 ~3 600 t。休風前風口面積 0.182m2 ,23 個風口送風 (9# 風口捅不開堵泥)。噸鐵剩余 CaO 為 Y,見下式 (1) :16~20 kg/t·Fe,蛇紋石19 kg/t·Fe,布料矩陣 O礦:35.5/3 33/3 30.5/2;C焦 : 36/3 33.5/2 31/2 28/2 24/2 20/1, 綜合角差3.23。

Y= [ZSiO2%*(ZR2-R2 )*Z 批-TSiO2% (R2-TR2 )*T 批- PSiO2% (R2-PR2 )*P 批-ASiO2% (AR2-R2 )*A 批] / T 理 (1)

上式中,Y 為噸鐵剩余 CaO,kg/t·Fe;ZSiO2%、TSiO2%、PSiO2%、ASiO2%分別為燒結、球團、塊礦、蛇紋石 SiO2 百分含量,%;ZR2、TR2、PR2、SR2 分別為燒結、球團、塊礦、蛇紋石堿度;Z 批、T 批、P 批、S 批為每批料對應的重量,kg;R2 為高爐渣理論堿度,取值為 1.2;T 理為每批料理論鐵量,kg。

2.3 2# 高爐休風前調節

根據產能調整 5 月 3 日~4 日高爐全風生產,風壓 400±5 kPa,3 日產鐵 4 194 t。礦批重 38 t,根據爐溫、鐵水物理熱調節煤比。休風前全風口送風,風口面積 0.199 m2 。噸鐵剩余 CaO 配入 22 kg/ t·Fe,蛇紋石 18 kg/t·Fe,布料矩陣 O 礦:36/3 34/ 3 32/2 30/2;C 焦:35.5/2 33.5/2 31.5/2 28.5/2 20/216/2,綜合角差 5.9。

2.4 原燃料條件

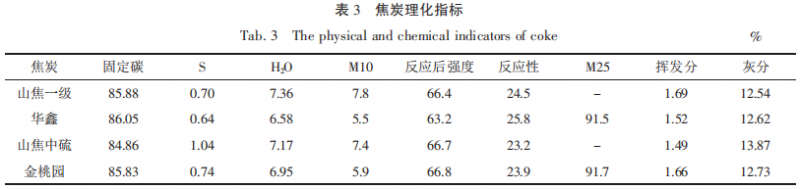

休風前一天 3# 倉打入錳礦 35 t,空出雜礦 B 倉 (備打螢石)。5 月 3 日金桃園焦炭用空,理化指標低劣的山焦中硫焦炭停用,使用指標較好的焦炭、山焦一級焦炭,見表 3。休風前一天維持穩定的熟料率,要求燒結礦轉鼓大于 78%,還原粉化率 RDI+3.15 大于 65%,入爐粒級 5~10 mm 不大于 20%,嚴禁開機料、生料入爐[2]。高爐指定倉位精準送料,杜絕混料,錯料。休、復風料時停用塊礦、焦丁入爐。

3 休風階段采取措施

3.1 焦炭負荷、噴煤比調節

休風前 11 h 調輕焦炭負荷,按 噴煤比 120kg/t·Fe 操作,爐料結構噸鐵剩余 CaO 調低至 12~16 kg/t·Fe,當班高爐工長要按煤粉熱滯后冶煉周期與爐溫情況及時調節噴煤量。休風前約 5.5 h 調停噴煤負荷,同時停用塊礦、焦丁,減少粉末入爐,提高爐料透氣性。噸鐵剩余 CaO 調低至10~13 kg/t·Fe。停煤負荷后累計下料約 900 m3,高爐停煤,減富氧量到 1 500~2 000 m3 /h 至休風。

3.2 保持爐況順行,適當提高爐溫降低爐渣二元堿度

保持爐況穩定順行,風壓風量相適應,適宜爐料透氣性與壓差值,高爐根據實際情況適當照顧邊沿氣流,以爐況順行為原則。如遇爐溫偏低[Si%] <0.40,發生低料線、塌料時應酌情補焦。

5 月 4 日夜班 [Si%] 控制在 0.40%~0.70%,爐渣堿度按 [S%] 控制 0.025%~0.050%,當 [Si%]、[S%] 超出控制范圍時要及時調劑,必須杜絕低爐溫高堿渣休風[3-4]。休風最后一次鐵要大噴吹出凈渣鐵堵口,適當控制打泥量,防止復風出鐵鐵口過深。

3.3 休風料

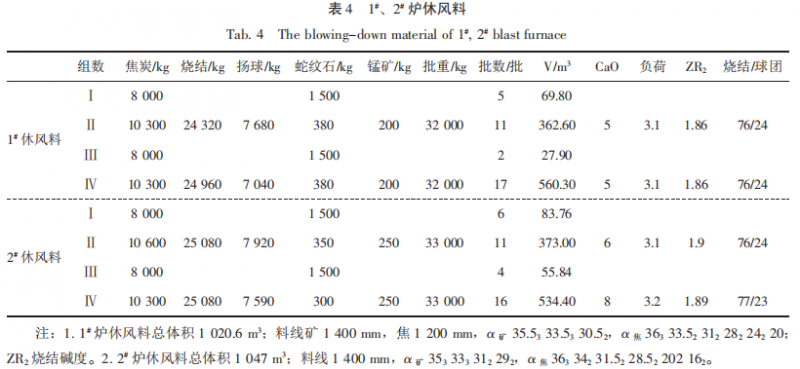

休風前 5 h 開始上休風料,見表 4,具體根據實際情況確定上休風料時間,以休風焦應到達爐腹 2/3 處為佳 (1 040 m3)。嚴格控制好料批,必要時減風,防止料跑過頭。根據休風堵口時間、料線情況,及時上完休風料。結合出凈渣鐵情況,提前控制上料空料,做到空料與出凈渣鐵兩不誤。

高爐放風之前,要特別關注維持爐頂溫度在 280~350 ℃,空料罐后料面有煤氣火逸出,再進行放風操作,確保爐頂點火安全。休風前按料線 2.5 m 控制,休風后料線在 3 m 左右。

3.4 休風后操作

值班工長按照技術操作規程進行休風操作。休風點火完畢,料面煤氣火勢穩定后,爐頂 8 根打水槍前截止閥關閉。休風爐頂料面點著火,打開直吹管后端大蓋,用有水泥堵 24 個風口。堵泥前應認真檢查風口各套及冷卻壁是否漏水,確認富氧系統安全操作完成后高爐工長通知風機房停機。爐前卸下全部吹管,小套堵有水炮泥,風口中套位置填實黃沙、密封好[5]。高爐工長休風后勤看爐頂溫度和爐頂料面火焰是否有異常,發現問題及時處理。休風后爐底水冷適當關小至 250~300t/h,應經常有人檢查,冷卻壁軟水量休風 1h 后通知運轉作業區水泵房降水 500 t/h (2 500 t/h 減至2 000 t/h),過 2 h 后再降 300 t/h (2 000 t/h 減至1 700 t/h)[6]。2# 高爐將 12# 、16# 、20# 、21# 、22# 、23# ,6 個風口調換為長 φ100×540,斜 6°,調換前12# 、16# 風口 φ110 mm,20# 、21# 、22# 、23# 風口φ105 mm,適當縮小風口面積至 0.193 m3 。1# 高爐更換 8# 小套 φ110 mm 改為 φ105 mm。為復風后長期慢風控產做好準備。

4 復風階段

4.1 復風前準備

嚴格執行復風前確認制度,高爐密切關注檢修進度,核對完布料角度和探尺,上料提前試車,沖渣水試水,試出鐵場除塵、礦槽除塵。提前 1 h啟好風機,將風量送至放風閥。將送風風口捅干凈,關人孔送氮氣。復風前軟水壓提高到 0.56MPa 左右,冷卻壁軟水量 2 000~2 200 t/h,并相應開大爐底水冷及爐喉鋼磚冷卻水,復風后隨著風量加大,應適當提高軟水量至休風前用量。爐前做好出鐵的各項準備工作,復風后當鐵量 40~50 t 時開始出第一爐鐵。開口后烘烤泥炮,使無水炮泥軟化。出鐵用儲鐵式鐵溝,前幾爐鐵用單鐵儲鐵溝,送風前鐵水罐配到位。

4.2 1# 爐復風及恢復爐況操作

5 月 5 日 5:53 復風。復風初期使用 18 個風口送風,堵 6 個風口 (4# 、6# 、9# 、15# 、18# 、21# )。

送風風口面積為 0.147 m2,高爐復風風壓定 100 kPa,透氣性好,逐步加風壓,6:45 加風壓到 240kPa,風量 1 500 m3 /min,探尺開始滑動,8:10 高爐塌料 3.83 m 之后走料順暢。復風后 5 h 風壓加到 300 kPa。爐況恢復順利,逐步擴料批,加重焦炭負荷,提堿度,5 日平均 [Si%] 0.63,鐵水物理熱 1 483 ℃。把物理熱作為調節爐溫的重要手段低于 1 480 ℃及時加凈焦,提爐溫等操作措施。

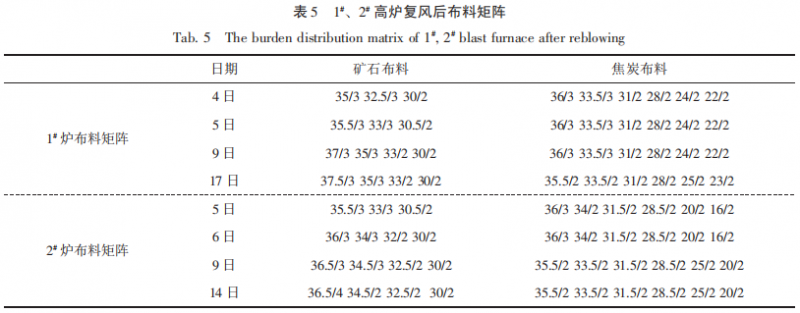

21:54 西邊鐵口出鐵,22:10 停錳礦。5 月 6 日 8#小套漏水控不住鐵后休風更換。復風后按原計劃控產能 2 600~2 800 t/d 生產,堵 4# 、8# 、18# 、21#風口,風口面積 0.164 m2。復風后隨著爐況恢復及慢風條件逐調整布料矩陣,如表 5,確保相對穩定的兩道氣流。保持穩定的邊緣氣流和充沛的中心氣流,才能保證爐況穩定順行,爐缸工作均勻活躍。

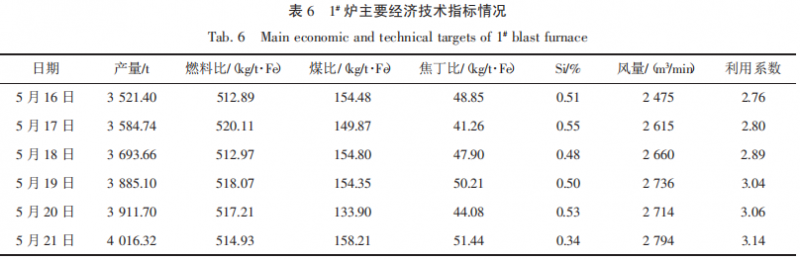

自 5 月 15 日煉鋼 120 t 轉爐開始生產,兩座高爐鐵水產量釋放至 8 000~8 500 t,如表 6 經濟技術指標,至 5 月 18 日 16:30 分開 22# 風口,1#高爐 24 個風口全開,高爐逐步提高冶強,加風量至 2 800 m3 /min,熱風 壓力 410 kPa,富氧量 9000 m3 /h。日產量逐步攀升達到 4 000 t/d。消耗大幅減低,日均燃料比達 515 kg/t·Fe。高爐爐況穩定順行,實現了爐況穩定及快速達產目標。

4.3 2# 爐復風及恢復爐況操作

1# 爐復風爐況轉順后 2# 爐于 5 月 5 日 15:12復風。復風初期使用 18 個風口送風,堵 3# 、6# 、9# 、15# 、18# 、22# 6 個風口[ 7]。送風風口面積為0.141 m2 ,高爐剛復風引煤氣,發現高壓閥組四個調節閥全開 100%狀態下,煤氣壓力不受控制,煤氣壓力上升至 120 kPa,判斷煤氣沒有出路,立即大量減風壓至 60 kPa,打開放風閥放風,打開高爐爐頂放散閥切瓦、休風操作。15:37~15:45 休風8 min 處理,將高壓閥組煤氣總管蝶閥打開,高爐再次復風,高爐復風風壓定 100 kPa,透氣性好,逐步加風壓,15:53 風壓加到 180 kPa,16:28 探尺開始滑動,16:35 風壓加到 265 kPa,風量 1 650m3 /min,17:11 開西鐵口出鐵,鐵水物理熱較差1 369℃,19:00~20:00 期間集中加焦 23.2 t,蛇紋石 4 t。綜合因素考慮,長期休風爐缸熱量損失較多,補熱應適當多加些焦炭,這樣可以為爐缸提供足夠的熱量,有利于爐況的快速恢復[ 8]。17# 、23# 小套漏水,控不住,鐵后 21:08~21:57 休風 49min 更換。復風后風壓加至 230 kPa,探尺開始滑動,爐況順行,探尺走料順暢。5 月 6 日 0:45 風壓加至 290 kPa,風量 1 797 m3 /min,鐵水熱量偏低,出現 3 次塌料、偏料。第Ⅲ組休風料焦炭到達后料線才逐漸穩定。視爐況恢復,逐步擴料批,加重焦炭負荷,提堿度。根據爐溫爐況逐步恢復各操作制度。5 月 6 日 8:18 后鐵水溫度逐漸上升至 1 483 ℃。風壓加至 310 kPa,風量 1 950 m3 /min 左右。13:28 東鐵口出鐵,13:40 停錳礦[9]。5月 7 日休風更換 7# 燒漏小套,堵 3# 、7# 、18# 、22#風口,送風風口面積 0.160 m2 。按計劃至 5 月 14日控產 2 600~2 800 t/d。復風后隨著爐況恢復逐調整布料矩陣,如表 5,煉鐵俗語有無邊不順無心不穩之說,要保證長期穩定的爐況,需要有相對穩定的邊緣氣流和充沛的中心氣流。考慮原燃料質量,采用中心加焦,開放中心適當照顧邊緣的布料矩陣。

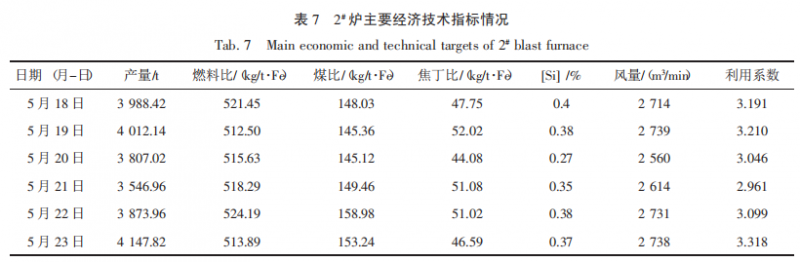

5 月 15 日煉鋼 120 t 轉爐開始生產,如表 7 經濟技術指標,轉爐產能釋放出來后,高爐快速做出應對,至 5 月 16 日 13:00 7# 風口打開,24 個風口全開,高爐逐步加風量至 2 800 m3 /min,熱風壓力 410 kPa,富氧量 9 000 m3 /h。日產量逐步攀升,扣除休風影響達到 4 000 t/d,爐況保持穩定順行,指標整體穩定略向好發展,消耗大幅減低,日均燃料比達 517 kg/t·Fe。

5 效 果

休風前高爐爐況順行,無塌料、懸料、管道氣流。調低噸鐵剩余氧化鈣,降低高爐渣堿度,提高美鋁比大于 0.58,1# 爐、2# 爐,休風前鐵水中平均硅 0.5%、平均硫含量大于 0.020%,鐵水溫度大于 1 485 ℃,充沛的渣鐵熱量及良好的渣鐵流動性,為休復風爐況順行做準備。制定合理的休復風方案并嚴格執行,1# 爐、2# 爐休風焦均到達爐腹 2/3 處 (1 040 m3 )。出凈渣鐵,休風后及時對風口做好密封,逐步降低軟水流量和風口各套水量,減少熱損失,利于高爐悶爐保溫。合理安排1# 、2# 高爐休復風時間節點,1# 爐復風后 5 h 風壓加到 300 kPa,爐況恢復順利,達到下階段控產要求風壓。煉鐵廠做好資源優化,集中精力恢復 2#爐生產。由于連續 2 次休風、塌料等,鐵水物理熱不足,2# 爐復風后 15 h 爐況轉順,并達到下階段控產要求指標。后續慢風生產階段,兩座高爐都出現風口燒漏情況,對漏水風口不能控住要及時鐵后休風更換。轉爐檢修完成,開始生產兩座高爐逐開風口,恢復操作制度,3 d 內恢復至檢修前水平,實現爐況穩定及快速達產目標。

6 結 語

1) 煉鐵廠根據產能及檢修項目進度,合理安排休復風時間點,1# 爐遲休風先復風,相對休復風時間短,有利于爐況快速恢復,可以靈活安排下步工作計劃。爐況總體恢復較為順暢,復風后,操作爐子以穩定順行為主,探尺走尺較早,對爐況恢復有利;

2) 高爐長期休風,加足焦炭,改善渣鐵流動性,增用錳礦、提蛇紋石、降低堿度。鎂鋁比0.55~0.65,渣堿 1.15~1.20,鐵水物理熱≥1 480℃,休風前確保渣鐵出盡;

3) 2# 爐休風前鐵口工作狀態差,鐵口頻繁卡焦致渣鐵未凈,休風后出現 7 個風口灌渣。復風后連續兩次休風,爐缸熱制度被破壞,鐵水熱量不足。把鐵水物理熱作為高爐冷熱的一個重要參數,爐況失常、物理熱不足及時補加凈焦。保持爐缸熱制度穩定,防止爐缸熱制度失常,爐子向涼,增加爐子恢復時間。

參考文獻:

[1] 王筱留. 高爐生產知識問答[M]. 北京:冶金工業出版社,2013:278.

[2] 張曉晨. 羅源閩光 1250 m3 高爐爐況失常過程分析[J]. 中國冶金文摘,2023,37 (3):32-36.

[3] 劉新榮,伍世輝,袁銘杰. 韶鋼 1 號高爐長時間無計劃休風的爐況恢復實踐[J]. 南方金屬,2014 (6):55-58.

[4] 馮磊,侯向平. 漢鋼 2280 m3 高爐超計劃檢修 48h 爐況恢復生產實踐[J]. 江西冶金,2019,39 (2):46-50.

[5] 劉衛國,馬振軍,張永生,等. 萊鋼 1000 m3 高爐長期休風快速恢復爐況實踐[J]. 山東冶金,2009,31 (3):19-20.

[6] 唐志宏,莫朝興,祝和利,等. 柳鋼 2000 m2 高爐爐況失常技術分析[J]. 柳鋼科技,2016 (6):211-219.

[7] 張曉晨. 羅源閩光 1280 m3 高爐爐況失常處理分析[J]. 甘肅冶金,2023 (6):32-36.

[8] 匡洪鋒,吳金富,陳生利. 韶鋼 6 號高爐燜爐和復風操作實踐[J]. 南方金屬,2018 (1):46-48.

[9] 季瑞超,馮忠良. 唐鋼 2# 高爐使用螢石洗爐實踐[J]. 河北冶金,2017 (9):43-46.