周智強

摘 要:我國每年產生約1.5億噸的鋼渣,同發達國家相比國內鋼渣的綜合利用率較低,鋼渣的堆存既占用了大量的工業用地,有不利于環境保護。因此,如何提升鋼渣的處理技術及有針對性的開發鋼渣利用場景越來越引起鋼鐵企業重視。本文通過對比國內外鋼渣處理技術的應用情況,綜述了不同的鋼渣處理技術工藝特點,輥壓破碎-有壓熱悶技術同其他鋼渣處理技術相比較有極大的優勢。

關鍵詞:鋼渣;現狀;綜合利用;技術特點

0 前言

鋼渣是煉鋼過程中不可避免產生的固體廢棄物,生產每噸鋼會隨之產生約150kg的鋼渣[1]。2023年我國粗鋼產量為10.19億噸,鋼渣產量約1.5億噸,目前我國鋼渣利用率在20%~30%,歐、美、日等發達國家鋼渣利用率將近100%。由于我國鋼渣綜合利用率較低,導致超過數億噸鋼渣的堆存,既占用了大量的土地資源,又會造成土壤、水資源的污染。針對該現狀,我國環保法規對工業廢棄物的排放和治理越來越嚴格,《環境保護稅法》明確規定對鋼渣開征25元/噸的環保稅。同時,國內各鋼廠積極倡導“固廢不出廠”的環保理念,極大促進鐵企業積極探索鋼渣穩定化處理及資源化利用[2]。

本文通過梳理國內外鋼渣處理現狀,并對各種鋼渣處理技術進行了對比,以期探索更高效益的鋼渣處理技術手段,實現鋼渣資源化利用,促進工業可持續性的發展。

1 鋼渣理化特性

煉鋼過程中為了脫去鋼水中的O、S、P等雜質元素需要添加造渣劑,如螢石、石灰石、白云石等,造渣劑在爐內發生復雜的化學反應后,形成了含Si、Ca、Al、Mg、Mn等元素的鋼渣。冶煉工藝、原材料、冶煉鋼種等對其成分有極大的影響,鋼渣的密度約3.5t/m³,耐磨性較強;常見的鋼渣有電爐渣、轉爐渣、LF爐渣等。各鋼廠因為冶煉的鋼種不一樣,所以產生的鋼渣成分也不同,即使是同一個煉鋼廠,其鋼渣成分也會跟隨鋼種變化而變化。

2 國內外鋼渣利用現狀

2.1國外鋼渣利用現狀

由于不同國家的技術水平及發展特點不同,對鋼渣的利用方面也具有較大的差異。從歐、美、日這些發達國家和地區可以看出,鋼渣主要集中于土建領域的使用,例如道路、土木工程、建筑、水泥等,廠內循環利用率比例也較高,如圖1所示[3-7];但受制于鋼渣的理化特性,在水泥和建筑領域應用較少,利用率較低。總體而言,鋼渣在發達國家的綜合利用率普遍較高,堆存量少,對環境的污染極低。

圖1 國外鋼渣利用現狀

Fig.1 Recycling of steel slag on the world

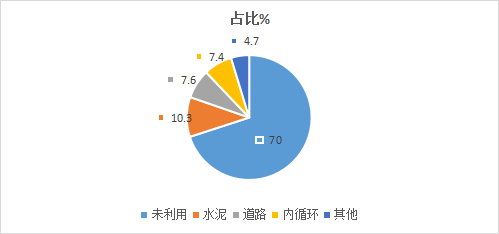

2.2 國內鋼渣利用現狀

如圖2所示,同發達國家相比,我國對鋼渣的利用率較低,在30%左右,將近70%的鋼渣未被利用;目前,我國鋼渣的利用主要集中于水泥、道路的利用上,但同歐美日等發達國家和地區相比利用率也不高,并且內循環利用相較各個發達國家利用率也較低。目前國內大量未利用的鋼渣未得到有效開發利用,既是對環境的造成較大的污染,也不符合可持續性的經濟發展理念。

圖 2 中國鋼渣利用現狀

Fig. 2 Recycling of steel slag in China

近年來中國相關政府部門及行業出臺了一系列的政策與法規,促使鋼鐵企業提高鋼渣的利用率,既是環境保護方面的迫切需要,也是鋼鐵企業本身發展的需要。這一系列的法律法規對鋼渣的堆存、處理、應用及懲處措施等都有明確的要求,如表1所示,整個鋼鐵行業對鋼渣如何提高綜合利用率具有極大的迫切性。面對這些強制性政策及法規措施,鋼鐵企業不得不加強鋼渣處理,提高鋼渣的利用率,減輕環境污染的壓力;但是受制于國內鋼渣處理技術及使用場景,限制了鋼渣綜合利用效率,如鋼渣的穩定性仍然不能得到有效的解決。

表 1 中國有關限制鋼渣排放的政策與規定[8]

Table 1 The law and regulation on the steel slag in China

|

政策與規定 |

具體內容 |

|

一般工業固體廢物貯存(GB 18599-2001) |

鋼渣的處置與儲存 |

|

鋼鐵工業環境保護設計規范(GB 50406-2007) |

鋼渣應結合本身物理化學性質和現狀實施處理方案 |

|

工業污染防治技術政策(2013) |

建議鋼渣加大在水泥和燒結領域的應用 |

|

環境保護法(2015) |

提出改善環境問題的重大原則 |

|

中國鋼鐵工業環境保護白皮書(2016) |

分析鋼渣未來綜合利用方向 |

|

清潔生產促進法(2016) |

規范工業清潔生產行為 |

|

循環經濟促進法(2018) |

允許國內企業大規模利用固體廢棄物 |

|

環境保護稅法(2018) |

對冶煉渣開征 25 元/噸的環保稅 |

3 鋼渣處理技術特點

目前,鋼渣處理技術根據其工藝特點可分為熱悶處理工藝、熱潑處理工藝、水淬處理工藝、滾筒粒化處理工藝、風淬處理工藝等等。不同國家其處理方式也不同,日本普遍采用蒸汽陳化法,德國則以箱式熱潑為主,我國目前應用的較多為熱潑法。

3.1熱悶處理工藝

熱悶工藝可分為常壓熱悶技術和有壓熱悶技術,常壓熱悶處理技術應用較為普遍,有壓熱悶由于其高效、低耗、環保等特點廣受關注。

常壓熱悶技術,又稱常壓池式熱悶技術,國內大多數鋼廠采用該工藝,如日照鋼鐵、新余鋼鐵、昆鋼、包鋼等;其適用范圍廣,可用于固態、半固態、液態鋼渣。處理后的鋼渣中游離氧化鈣在3%左右,浸水膨脹率低于2%,粒級小于20mm的比例可達60%以上,熱悶過程對環境污染較小。然而,該工藝的熱悶時間約10-12小時,且耗水量較大,每噸鋼渣耗水約0.5噸。

有壓熱悶技術,全程輥壓破碎-余壓熱有壓熱悶技術,是在常壓熱悶技術基礎上發展而來,主要有安鋼、濟源鋼廠、鞍鋼等鋼鐵企業使用該技術。該技術主要包括輥壓破碎工序和余熱有壓熱悶工序,具體可以分為倒渣、輥壓破碎及有壓熱悶過程。鋼渣通過渣罐傾翻車倒進破碎床,在破碎床中進行輥壓破碎,同時打水冷卻降低鋼渣溫度,使出渣溫度控制在800℃左右,粒徑在300mm以下。破碎降溫后的渣轉運至熱悶區的壓力設備內,密閉后進行打水作業。液態水遇到高溫鋼渣變成水蒸氣,從而產生0.2~0.4MPa的壓力,使鋼渣中f-CaO快速消解,完成鋼渣的穩定化處理,并使鋼渣粉化[49-50]。同常壓熱悶技術相比,熱悶過程中壓力低,消解時間只有2小時左右,噸渣耗水約為0.3噸左右,粒度低于20mm占比約70%。同時,有壓熱悶環境污染也較小[9-10]。有壓熱門技術產生的蒸汽還可以用于蒸汽發電,溫度一般可達120度,壓力約0.2-0.4MPa,可以配置ORC有機朗肯發電機組,目前也有很多單位在研究。

3.2熱潑處理工藝

熱潑處理鋼渣工藝是目前比較成熟的鋼渣處理技術,其原理是在一定溫度范圍內對鋼渣噴灑適量的水,由于鋼渣冷卻不均勻從而產生溫度應力,從而使鋼渣產生橫縱交錯的裂紋,最終導致鋼渣的碎裂;同時,鋼渣中f-CaO、f-MgO的水化消解,進一步使鋼渣碎裂或粉化[11-13]。熱潑處理技術對鋼渣的物理形態沒有要求,可用于固態、半固態、液態鋼渣。處理后的鋼渣中游離氧化占比3%~10%,粒徑小于20mm的含量約10%,大塊較多,渣鐵難分離,需要消解數年才能滿足下游專業標準要求。同時,該處理工藝屬于無組織排放,對環境污染較大。目前,由于該技術本身具有一些弊端,正逐漸被其他新技術所淘汰。

3.3水淬處理工藝

鋼渣的水淬處理技術是利用鋼渣在高溫從渣罐倒出時,用合適壓力的水流噴射,使熔融鋼渣急速冶卻而凝固并碎裂成細小的粒子的過程[14]。該工藝操作較為簡單,且粒度均勻、粒度小,處理后的鋼渣粒徑在5mm以下的占比在95%以上;該技術需要流動性較好的鋼渣,且處理后的鋼渣中渣鐵難分離。但該工藝對操作要求較高,由于鋼渣內的金屬鐵在高溫下與水反應生成氫氣,操作不當有爆炸風險,引發安全事故。因此,該工藝很難普及,隨著鋼渣處理技術的發展,該技術也將被新興技術所取代。

3.4滾筒粒化處理工藝

滾筒粒化技術是當液態鋼渣在特定容器中緩慢傾倒至斜放置的旋轉滾筒內,同時對鋼渣進行噴水冷卻,在鋼渣冷卻的過程中,借助鋼球與鋼渣的相互碰撞沖擊時,將鋼渣破碎成小顆粒[15-16]。該技術需要鋼渣具有良好的流動性,處理后的鋼渣粒徑在10mm左右,但鋼渣中的游離氧化鈣含量較高,在3%~5%;同時,該工藝復雜,設備維護難度大,運營成本高。因此,該技術在國內鋼渣處理技術中占比較少。

3.5風淬處理工藝

風淬處理技術是當液態鋼渣在特定容器中傾倒過程中被高速的空氣流沖擊,使鋼渣被分割成2mm左右的液態顆粒[36]。通過氣流的沖擊,之后鋼渣迅速落入水中使鋼渣顆粒化,該方法處理后的鋼渣具有粒度均勻、粒度小的特點,2mm以下的占比95%以上。但是,該技術需要鋼渣有極好的流動性,且噸鋼渣耗費氣量也較大,噸鋼渣需要40m³的空氣[17-18]。

4 結論

(1)我國同歐、美、日等發達國家在鋼渣綜合利用方面仍然有較大的差距,同時,受到國內環保政策的驅動及鋼鐵企業本身發展的需要,開發更為成熟的鋼渣處理工藝以及具有針對性的應用場景是當下鋼渣處理技術發展的關鍵所在。

(2)傳統的風淬處理、水淬法、熱潑法處理鋼渣方式較為粗放,且對環境造成了極大污染,很難適應鋼鐵企業發展的需要;常壓熱悶技術則綜合效率較低,同時,鋼渣的顯熱也不能得到有效回收;滾動法雖然能做到生產過程中的潔凈化,但是對鋼渣物理形態要求較高,只能處理液態鋼渣,極大的限制了該技術的應用推廣。

(3)輥壓破碎-有壓熱悶技術具有環境友好型的特點,可通過增設除塵設備,從而滿足煙塵的排放標準,且該技術適用于鋼渣各種物理形態;該技術處理后的鋼渣,具有較高的分化率(約70%),鋼渣中游離氧化鈣也較少(約2%),其尾渣完全可以綜合利用;在有壓熱悶的過程中,可充分利用鋼渣的余熱轉換成有壓蒸汽,既能保證鋼渣的快速穩定化,也能實現熱能回收,是鋼渣資源化利用的新技術。該技術既能滿足環境保護的需要,也能實現鋼渣綜合利用。

(4)鋼水冶煉一般要達到1600℃以上,鋼渣產生伴隨著大量的熱量,若能將其余熱能量回收,也是雙碳降碳戰略和低成本運營的方向之一。

(5)綜上,滾筒粒化技術和有壓熱悶技術能夠做到較高程度的機械化,但隨著節能降碳和人工智能等技術的發展,對鋼渣處理技術又提出了更高的要求。

參考文獻

[1] 趙計輝,張大旺,趙世嬌,等.鋼渣粉的膠凝性及其對水泥力學性能的影響[J].科學技術與工程,2015,15(17):222-226,241.

[2] 陸天龍,劉棟,楊光照,等.鋼渣綜合利用及尾渣中鐵的回收研究進展[J].熱加工工藝,2017,46(17):22-26.

[3] Hayashi A, Watanabe T, Kaneko R, et al. Decrease of sulfide in enclosed coastal sea by using steelmaking slag[J].ISIJ international, 2013, 53(10):1894-1901.

[4] Hayashi A,Asaoka S,Watanabe T,et al.Mechanism of suppression of sulfide ion in seawater using steelmaking slag[J]. ISIJ international, 2014,54(7):1741-1748.

[5] Hino M. Enhancement of photosynthetic CO2 fixation by marine phytoplankton with steelmaking slag as a nutrient source[J]. Tetsu-to-Hagané,2003,89(4):381-381.

[6] Guo J, Bao Y, Wang M. Steel slag in China: Treatment, recycling, and management[J]. Waste management, 2018, 78:318-330.

[7] 張慧寧, 徐安軍, 崔健, 等.鋼渣循環利用研究現狀及發展趨勢[J].煉鋼,2012,28(3):74-77.

[8] 吳躍東 彭犇 吳龍 閭文 張國華.國內外鋼渣處理與資源化利用技術發展現狀[J],環境工程,2020,46(3):47-51.

[9] 程志洪,孫 璐,秦 川,等.鋼渣熱悶蒸汽余熱利用技術[J].山東冶金,2016,38(2):47-48.

[10] 齊寶祥.鋼渣熱燜處理系統的循環供水控制[D].天津:天津大學,2017.

[11] 徐建華.沙鋼90t豎爐型電弧爐氧化渣熱潑工藝應用[J].上海金屬,1998(3):59-60.

[12] 劉紹瑢.武鋼第三煉鋼轉爐將采用渣箱熱潑工藝[J].煉鋼,1996( 1) : 60-64.

[13] 陳靜,胡博平,甘萬貴.轉爐煉鋼渣廂式熱潑工藝改進[J].武鋼技術,2008(3):22-25.

[14] 劉鈺天.液態鋼渣水淬工藝含塵氣體凈化技術的研究[D].上海:東華大學,2011.

[15] 劉鈺天,沈恒根,晏維華,等.BSSF滾筒法液態鋼渣水淬尾氣凈化工藝的分析[J].環境工程,2011,29(4):78-81,89.

[16] 王軍峰.項目管理在滾筒連續化生產技術提升研究中的應用[D].上海:上海交通大學,2010.

[17] 饒 磊,周晨輝,陳廣言,等.馬鋼風碎渣綜合利用現狀及趨勢[J].安徽冶金,2014(3):39-41.

[18] 李 彪.風碎渣自動提升機的設計與研究[D].馬鞍山:安徽工業大學,2015.