李長慶 高小武 張友科 項(xiàng)衛(wèi)國 李恒 李龍 張東宏等

(陜西鋼鐵集團(tuán)禹宏環(huán)保科技有限責(zé)任公司715400)

摘要:從鋼鐵企業(yè)燒結(jié)工序所產(chǎn)生的燒結(jié)機(jī)頭電除塵灰中制取氯化鉀,作為農(nóng)業(yè)用鉀肥主要原料,可彌補(bǔ)我國鉀肥市場資源緊張的空缺,符合冶金固廢資源化利用的發(fā)展方向。該項(xiàng)目實(shí)施的工藝技術(shù)、氯化鉀生產(chǎn)管理模式屢次獲省級創(chuàng)新獎(jiǎng)項(xiàng),目前躍居國內(nèi)領(lǐng)先水平,為鋼鐵企業(yè)同類型項(xiàng)目可提供重要技術(shù)參考。

關(guān)鍵詞:燒結(jié)電除塵灰;制取;氯化鉀

1 前言

燒結(jié)電除塵灰中富含鉀鈉等堿金屬元素,隨著環(huán)保形勢的日益嚴(yán)峻,采取直接外售處理的方式將會受到制約;同時(shí)由于鉀鈉等堿金屬元素,若直接返回?zé)Y(jié)配料會使得其在高爐系統(tǒng)內(nèi)不斷循環(huán)富集,侵蝕高爐爐底、爐襯,嚴(yán)重影響高爐使用壽命,危害高爐冶煉的正常生產(chǎn);加之由于其所含鉀鈉等易溶于水的堿金屬,堆放易揚(yáng)塵,環(huán)境污染嚴(yán)重,如果填埋會造成土壤鹽堿化,污染地下水。

采取一種燒結(jié)電除塵灰制取氯化鉀的工藝技術(shù),能很好解決了鋼鐵企業(yè)的燒結(jié)電除塵灰綜合利用問題。通過制取氯化鉀等堿鹽可達(dá)到冶金固廢的資源化利用的目的,該技術(shù)通過成熟案類實(shí)踐可以達(dá)到節(jié)能減排的環(huán)保清潔生產(chǎn)預(yù)期效能。

目前龍鋼燒結(jié)機(jī)頭電除塵灰資源化利用項(xiàng)目已建成投入運(yùn)行2年,該項(xiàng)目年綜合消納燒結(jié)機(jī)頭電除塵灰2.5萬噸,在延伸主業(yè)產(chǎn)業(yè)鏈的同時(shí)協(xié)同利用主業(yè)副產(chǎn)低壓飽和蒸汽,符合綠色低碳發(fā)展路徑及冶金“固廢不出廠”的環(huán)保產(chǎn)業(yè)政策要求。

2 工藝概述

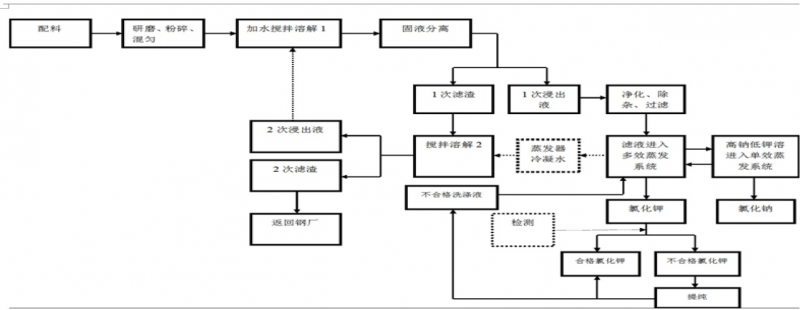

該技術(shù)是利用燒結(jié)電除塵灰所含氯化鉀、氯化鈉鹽的可溶性,采取水洗除雜(脫色)、蒸發(fā)結(jié)晶的工藝原理制取氯化鉀。燒結(jié)電除塵灰加水經(jīng)球磨機(jī)、攪拌池浸泡、洗滌,使氯化鉀、氯化鈉充分溶解,經(jīng)高壓隔膜壓濾機(jī)進(jìn)行固液分離。產(chǎn)生的含鐵尾泥經(jīng)再次進(jìn)行浸泡漂洗、固液分離,最終的含鐵尾泥返燒結(jié)配料回用;貧液返前端工序用于燒結(jié)電除塵灰的漂洗;同時(shí)產(chǎn)生的富液加入專有除雜劑除去鈣鎂離子、其它離子后,利用蒸發(fā)結(jié)晶原理,經(jīng)“三效+單效”強(qiáng)制循環(huán)蒸發(fā)結(jié)晶系統(tǒng)裝置生產(chǎn)氯化鉀。

工藝流程示意圖:

3 技術(shù)應(yīng)用實(shí)踐

3.1 技術(shù)進(jìn)步確保生產(chǎn)穩(wěn)定順行

2022年初該項(xiàng)目生產(chǎn)線建成,并成功實(shí)現(xiàn)了聯(lián)動試車、熱負(fù)荷試車后進(jìn)入試生產(chǎn)階段,在生產(chǎn)過程分為三個(gè)階段逐步實(shí)現(xiàn)了指標(biāo)優(yōu)化,分別實(shí)現(xiàn)了初步產(chǎn)能10t/d、挖潛提效20t/d及降耗提質(zhì)30t/d的技術(shù)攻關(guān)成效。

第一階段:從2021年12月20日-2022年2月25日旋流器清液進(jìn)入母液罐,從母液罐進(jìn)入一效殼程。出料泵流量13.5t/h.運(yùn)行基本維持2周,操作難度加大,二三效分離室視鏡被濃鹽結(jié)厚堵死,被迫停機(jī)檢修。日產(chǎn)平均在10.5t/d;經(jīng)優(yōu)化工藝路線,部分旋流清液直接進(jìn)入三效分離室,提高二次母液利用,各效液位控制相對較高。設(shè)備故障停機(jī)率高達(dá)40%,在實(shí)際生產(chǎn)管理中編制《突然斷電應(yīng)急預(yù)案》等各類應(yīng)急預(yù)案8篇,指導(dǎo)現(xiàn)場應(yīng)急操作,降低故障重發(fā)率。

第二階段:2022年3月1日-7月30日,對各效體過料管加裝吹掃、沖洗應(yīng)急處理管線、旋流器清液進(jìn)鹽腿管線進(jìn)行優(yōu)化改造,通過改造后實(shí)現(xiàn)了第二階段的攻關(guān)目標(biāo)。各效體原液密度控制較前期分別升高了0.10g/cm3;0.12 g/cm3;0.15 g/cm3左右,出料泵流量18t/h,摸索出夏季氣溫操作模式,實(shí)現(xiàn)突破日產(chǎn)20t/d的攻關(guān)目標(biāo)。設(shè)備故障率降低到32%左右。

第三階段:2022年8月30日-9月30日,對旋流器設(shè)備技改后分離出的清液進(jìn)入三效分離室鹽腿,離心機(jī)清液進(jìn)入母液罐,流向一效分離室,使各效體原液密度逐步增加,為解決二效進(jìn)三效過渡管頻繁堵塞問題,改裝沖洗水由V05二次冷凝水調(diào)節(jié)閥的排污閥用軟管連接到過渡管部位。當(dāng)發(fā)生堵塞時(shí)既開蒸汽、又開沖洗水快速消除隱患。同時(shí)加大FV03出料流量至23t/h,稠厚器采取液位不高于0.5m,排盡出鹽量。各效原液密度控制再次分別提高了0.13g/cm3;0.15g/cm3;0.18g/cm3左右。各效體液位按開機(jī)要求控制低位運(yùn)行,加大蒸發(fā)效果,從而達(dá)到三效蒸發(fā)器連續(xù)穩(wěn)定順行的生產(chǎn)組織要求。

第四階段:2022年10月-2023年12月,增加單效蒸發(fā)結(jié)晶裝置一套,對氯化鉀混鹽進(jìn)行提純分離,提高氯化鉀純度。實(shí)現(xiàn)了定期凈化原液、提高氯化鉀品位(折合氧化鉀質(zhì)量百分?jǐn)?shù)55.3%以上),產(chǎn)品質(zhì)量占比大幅度提升; 2023年所申報(bào)的《提升氯化鉀品質(zhì)》科技創(chuàng)新技術(shù)進(jìn)步項(xiàng)目通過驗(yàn)收,創(chuàng)效可觀。

3.2 科技創(chuàng)新實(shí)現(xiàn)快速達(dá)產(chǎn)達(dá)效

技術(shù)研發(fā)工作者定期開展科技創(chuàng)新工作會議,持續(xù)優(yōu)化工藝技術(shù)方案,確保第三個(gè)攻關(guān)目標(biāo)實(shí)現(xiàn):

(1)生產(chǎn)水采用加壓泵,表壓由0.15MPa增至0.47MPa能確保離心機(jī)、真空泵及各效消泡網(wǎng)沖洗水壓、流量滿足定期沖洗需要。

(2)事故池收集外排的各類鹽水,經(jīng)沉淀處置后回收到一效分離室,提高二次母液利用使各效密度較前期都增高1%左右,確保原液密度、固含量各指標(biāo)盡快達(dá)標(biāo),縮短結(jié)晶析出時(shí)間,提高產(chǎn)量。

(3)9月份開始實(shí)施分鹽系統(tǒng)改造。在三效系統(tǒng)設(shè)置一個(gè)旁通單效系統(tǒng),利用氯化鉀、氯化鈉在不同溫度下的溶解度所晶漿析出的原理實(shí)現(xiàn) “高溫出鈉、低溫出鉀”的工藝效果。通過氯化鉀溶液加入升級版除雜藥劑(ABC)后,調(diào)試基本達(dá)到穩(wěn)定的預(yù)期值,并且產(chǎn)品外觀顏色均呈雪白色。實(shí)現(xiàn)了20天左右較長周期的連續(xù)作業(yè),并提高了氯化鉀的品質(zhì)。刷新日產(chǎn)61.94t/d最高記錄。9月份產(chǎn)量:57.2噸(其中氧化鉀44.47噸、氧化鈉12.78噸。)蒸汽單耗0.41t/t。

表1 產(chǎn)量完成情況

|

年產(chǎn)量報(bào)表 |

|||||||||

|

月份 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

產(chǎn)量(t) |

0 |

175 |

320.3 |

594.36 |

577.45 |

538.92 |

623.86 |

787.55 |

920.96 |

表2 能耗指標(biāo)統(tǒng)計(jì)

|

噸產(chǎn)品能耗折標(biāo)煤(tce/t)指標(biāo)統(tǒng)計(jì) |

||||||||||

|

月份 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

月均 |

|

當(dāng)量值 |

|

0.570 |

0.402 |

0.300 |

0.285 |

0.303 |

0.257 |

0.197 |

0.184 |

0.269 |

|

等價(jià)值 |

|

0.709 |

0.508 |

0.368 |

0.362 |

0.386 |

0.318 |

0.246 |

0.227 |

0.336 |

3.3 編制應(yīng)急預(yù)案提升管理水平。

(1)加大技術(shù)攻關(guān)培訓(xùn)力度,在本項(xiàng)目生產(chǎn)運(yùn)行中,針對常見設(shè)備故障的處理,匯編成各類通俗易懂的口訣類應(yīng)急預(yù)案,比如《母液泵防堵口訣》《出料泵FV03防堵口訣》為安全生產(chǎn)打好基礎(chǔ),初步實(shí)現(xiàn)了長穩(wěn)久順的管理效果。

(2)對標(biāo)煉鐵高爐生產(chǎn)管理方法,制定階段性操作方針,設(shè)定使用蒸發(fā)量、進(jìn)料量等關(guān)鍵指標(biāo)匹配的技術(shù)攻關(guān)課題,統(tǒng)一各班操作思想,穩(wěn)步推進(jìn)三效蒸發(fā)器強(qiáng)化操作水平。

(3)針對外圍、原液指標(biāo)發(fā)生變化時(shí)要求技術(shù)員及時(shí)啟動應(yīng)急預(yù)案,降低損失,確保關(guān)鍵設(shè)備的平穩(wěn)停啟受控,實(shí)現(xiàn)科學(xué)管控常穩(wěn)久順長效機(jī)制。

(4)為積極應(yīng)對外圍突然斷電斷汽等突發(fā)情況,及時(shí)補(bǔ)充完善事故應(yīng)急預(yù)案8條,定期預(yù)演培訓(xùn),提高事故處理能力。

4 研發(fā)有價(jià)金屬提取技術(shù)

根據(jù)燒結(jié)除塵灰化驗(yàn)成份分析結(jié)果,所含金、銀、銅、鐵等有價(jià)元素的質(zhì)量百分?jǐn)?shù),提出“選鐵提銀”及“環(huán)保除雜”等科技攻關(guān)課題。

目前“選鐵提銀”已成功提取銀精粉、富含鐵尾泥。 “環(huán)保除雜”技術(shù)攻關(guān)項(xiàng)目正式投運(yùn),分別提取其中的銅、碘有價(jià)元素。進(jìn)一步提升了氯化鉀品質(zhì)清潔生產(chǎn)的環(huán)保效能。

5 技術(shù)應(yīng)用及推廣

5.1解決鋼鐵企業(yè)燒結(jié)電除塵灰溶于水的氯化鉀溶液的復(fù)合除雜是同行業(yè)技術(shù)中的創(chuàng)新點(diǎn)。

5.2系統(tǒng)熟練掌握三效蒸發(fā)結(jié)晶裝置提取氯化鉀操做技能,運(yùn)用化工“三傳一反[1]”系統(tǒng)理論,實(shí)現(xiàn)了各系統(tǒng)參數(shù)動態(tài)平衡的穩(wěn)定工作。

5.3通過技術(shù)攻關(guān),運(yùn)用排氣坐料、視鏡工況等有效決絕了管道、效體管程及殼程“堵、結(jié)、漏”等疑難雜癥,技術(shù)經(jīng)濟(jì)指標(biāo)利好發(fā)展。

5.4基于氯化鉀、氯化鈉溶液溫度變化其溶解度較大差異性的物理特性,通過強(qiáng)制循環(huán)“三效蒸發(fā)器+單效蒸發(fā)器提鈉”利用“閃蒸”[2]原理蒸發(fā)濃縮結(jié)晶生產(chǎn)農(nóng)業(yè)氯化鉀。

5.5該技術(shù)一般適用于燒結(jié)電除塵灰含氯化鉀指標(biāo)不低于8%,年處理量不低于1.8萬噸鋼鐵企業(yè)或相關(guān)聯(lián)企業(yè)的技術(shù)引進(jìn)及推廣。

6 社會環(huán)境效益

6.1化解了燒結(jié)電除塵灰對水資源、土壤、大氣造成的污染危害,滿足冶金固廢不出廠資源化利用的環(huán)保要求。

6.2工藝上采取余熱蒸汽、冷凝水循環(huán)利用,采用節(jié)能電器,節(jié)約社會能源。

6.3從工業(yè)固廢中提取氯化鉀,增加了有價(jià)值的社會資源。

6.4產(chǎn)品氯化鉀作為農(nóng)業(yè)鉀肥原料,可以緩解區(qū)域鉀肥緊張問題,積極推進(jìn)我國社會主義新農(nóng)村建設(shè)。

6.5相比其它行業(yè)生產(chǎn)氯化鉀的能耗指標(biāo)明顯降低,噸產(chǎn)品降低5.7Kgce/t標(biāo)煤能耗[3],有效減少碳排放量。

6.6解決了當(dāng)?shù)夭糠稚鐣趧恿蜆I(yè)。

參考文獻(xiàn)

[1] 結(jié)晶化學(xué)導(dǎo)論,p56、第三行;錢逸泰編著;

[2] 化工結(jié)晶過程原理及應(yīng)用P6;葉鐵林編著;

[3] 氯化鉀單位產(chǎn)量綜合能耗計(jì)算方法及限額; DB12/046.40-2008。