吳 浩 吳永濤 鄧衛(wèi)鵬 張慧超

(舞陽鋼鐵有限責(zé)任公司煉鐵廠,河南 平頂山 462500)

摘 要:舞陽鋼鐵公司180㎡燒結(jié)機(jī)通過蒸汽預(yù)熱、強(qiáng)化制粒、偏析布料等措施,成功將燒結(jié)料層由700mm提高到850mm。料層提高到850mm后,燒結(jié)礦轉(zhuǎn)鼓指數(shù)提高了1.3%,返礦率降低了3.1%,保證了高爐使用燒結(jié)礦的強(qiáng)度需求,減少了粉末料的入爐量,提升了高爐的透氣性。TFe含量提高了1.04%,F(xiàn)eO含量降低了0.9%,固燃消耗降低了6%,得到高品質(zhì)燒結(jié)礦的同時,節(jié)約了成本,增加了效益,并給出了下一階段降本增效的方向。

關(guān)鍵詞:燒結(jié)礦;厚料層燒結(jié);固燃消耗

燒結(jié)作為高爐煉鐵過程中的一項(xiàng)主要工序,承擔(dān)著為高爐提供合格燒結(jié)礦的任務(wù),但同時也是高能耗的工序之一。據(jù)統(tǒng)計,燒結(jié)工序的能耗占鋼鐵企業(yè)能耗的10% ~15% ,而燒 結(jié)固體燃料消耗占燒結(jié)總能耗的75%~80%。近年來,隨著環(huán)保壓力增加,鋼鐵行業(yè)面臨著巨大的挑戰(zhàn),“高效、潔凈、高產(chǎn)、低能耗”是許多企業(yè)關(guān)注的焦點(diǎn)。舞陽鋼鐵有限責(zé)任公司煉鐵廠(以下簡稱“舞鋼煉鐵廠”)180m2燒結(jié)機(jī)計劃日產(chǎn)燒結(jié)礦5500t,供一座1 260m2高爐生產(chǎn)用料。近年來,燒結(jié)作業(yè)區(qū)通過蒸汽預(yù)熱、強(qiáng)化制粒和偏析布料等措施實(shí)現(xiàn)了厚料層燒結(jié),減少了表層燒結(jié)礦比例,降低了返礦率,減少了燃料比、固燃消耗及FeO含量,降低成本的同時增加了高溫保持時間,提高了燒結(jié)礦的強(qiáng)度。本研究以舞鋼180m2燒結(jié)機(jī)為研究對象,首先從料層、水分和返礦配入量三個方面對固然消耗和煤氣單耗的影響近12個月的數(shù)據(jù)進(jìn)行分析,得到料層厚度、水分多少和返礦配入比例與能源消耗之間的影響關(guān)系;其次總結(jié)了舞鋼厚料層燒結(jié)的實(shí)踐措施和效果;最后結(jié)合上述研究,以指標(biāo)和質(zhì)量為導(dǎo)向,以降本增效為目的對舞鋼燒結(jié)作業(yè)區(qū)今后的工作提出建議。

1 原料及成品分析

燒結(jié)是將混勻礦、石灰石和白云石及其他冶金輔料在一定溫度下,通過一系列物理化學(xué)變化生產(chǎn)出具有一定粒度、強(qiáng)度和冶金性能的合格燒結(jié)礦的過程,舞鋼燒結(jié)礦和輔料的主要化學(xué)成分如表1所示。

SiO2含量過高時,極易形成 2CaO·SiO2,冷卻時容易發(fā)生晶型轉(zhuǎn)變,從而使燒結(jié)礦內(nèi)應(yīng)力增大,使燒結(jié)礦強(qiáng)度降低[1];SiO2含量過低時,導(dǎo)致液相生成量不足,影響成品率。同時,SiO2的含量對燒結(jié)礦的形態(tài)起著重要作用,當(dāng)大于3%時,鐵酸鈣明顯由塊狀向針狀發(fā)展,一般認(rèn)為5%左右較為適宜[2]。適宜的MgO含量可以改善爐渣的流動性、穩(wěn)定性及冶金性能,提高爐渣脫硫能力。Mg2+ 取代Fe2+ 進(jìn)入磁鐵礦八面體中,使磁鐵礦難以氧化成赤鐵礦,從而阻礙鐵酸鹽礦物的形成。MgO含量以2%為宜。當(dāng)Al2O3含量超過1.8%時,熔融區(qū)微觀結(jié)構(gòu)發(fā)生顯著變化,板片狀鐵酸鈣發(fā)展,針柱狀鐵酸鈣受到抑制。FeO 含量較低時,SFAC黏結(jié)相生成較少,影響燒結(jié)礦強(qiáng)度[3]。燒結(jié)礦FeO含量過高,當(dāng)大于9.88%時,高溫過程中形成的較大圓柱狀SFAC與磁鐵礦相在冷卻期間各相收縮,引發(fā)裂紋,也會降低燒結(jié)礦強(qiáng)度[4]。

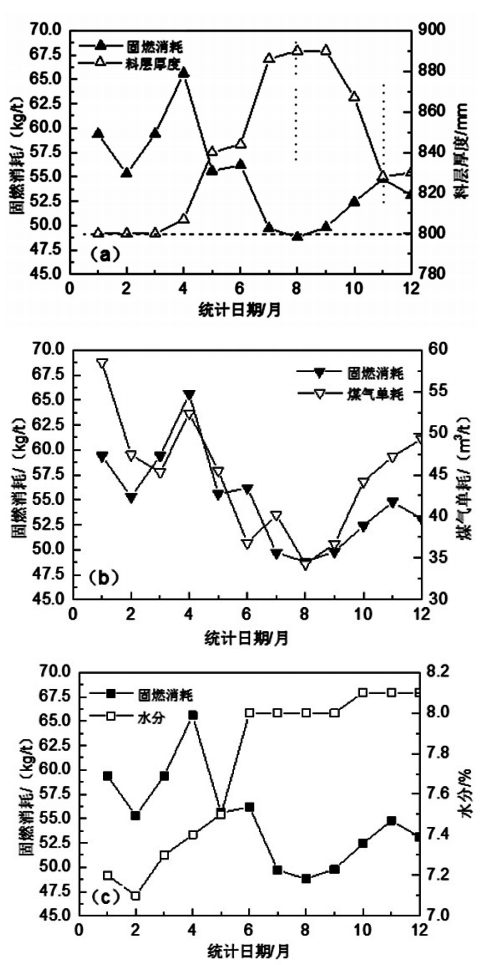

舞鋼燒結(jié)作業(yè)區(qū)通過科學(xué)配料、嚴(yán)格生產(chǎn),得到的最終成品燒結(jié)礦中 FeO 含量約為 8%,SiO2含量為 4.99%,MgO含量為2.10%,得到的成品燒結(jié)礦質(zhì)量穩(wěn)定,轉(zhuǎn)鼓強(qiáng)度穩(wěn)定在78%左右,具有良好的冶金性能。統(tǒng)計了最近12個月不同時間的料層、煤氣單耗、水分、返礦配入量和固燃消耗的關(guān)系。

由圖1(a)可知,2—4月,燒結(jié)過程的料層厚度均維持在800mm左右,固燃消耗總體呈現(xiàn)上升趨勢。從圖(c)和圖(d)可以發(fā)現(xiàn),2—4月原料中的水分含量和燒結(jié)返礦配入量均呈現(xiàn)增長趨勢,這是導(dǎo)致固燃消耗最直接的原因,因?yàn)樗终舭l(fā)需要消耗一定的熱量,燒結(jié)礦返礦配入量增加,返礦融化需要大量熱量,因而固燃消耗呈現(xiàn)上升趨勢。從圖 1(a)和圖 1(c)可知,4—8 月,固燃消耗有了明顯的下降,而料層厚度和水分則持續(xù)上升。從圖(b)和圖 (d)可以發(fā)現(xiàn),4—8月,煤氣單耗、返礦配入量和固燃消耗都呈下降趨勢[5] 。由圖(a)可知,9—11月,隨著料層厚度的減少,固燃消耗增加;從圖(b)、圖(c)和圖(d)可知,煤氣單耗、水分、返礦配入量和固燃消耗都呈上升趨勢。綜上所述,料層厚度和返礦配入量是影響燒結(jié)過程的主要因素,在合理控制返礦量的基礎(chǔ)上,通過一系列改進(jìn)措施提升料層厚度是降低燒結(jié)成本的有效途徑。

2 厚料層燒結(jié)的實(shí)踐效果

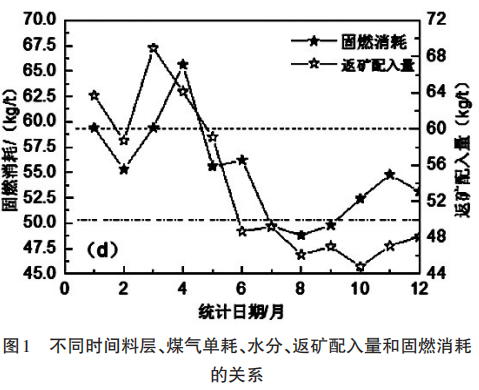

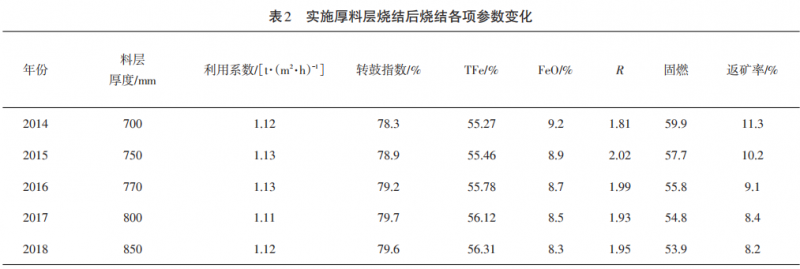

自2014年3月投產(chǎn)以后,在舞鋼公司煉鐵廠技術(shù)科和燒結(jié)作業(yè)區(qū)工藝技術(shù)組的精密協(xié)作下,總結(jié)國內(nèi)外低成本燒結(jié)的工藝要求和參數(shù),提出了“低水低碳,厚鋪慢轉(zhuǎn)”的操作理念,從年底開始,料層厚度逐步由700mm提升至880mm。采用了蒸汽預(yù)熱,通過在混合料倉周圍通加一圈共有30根均有閥門的分支蒸汽管道,通過閥門開度來控制燒結(jié)機(jī)水平方向上的料溫,保證混勻料整體料溫穩(wěn)定在70℃左右,盡量避免過濕層對混合料層透氣性產(chǎn)生不利影響,使機(jī)尾紅火層厚度趨于一致。為提高制粒效果,在一混內(nèi)的加水口處加裝噴淋嘴進(jìn)行改造,使水的噴灑更加均勻,并且將加水管路后移,讓混合料經(jīng)過充分混勻后再加水。同時,在二次混合機(jī)內(nèi)通加蒸汽,在提高料溫的同時加強(qiáng)生石灰消化,強(qiáng)化二次混合機(jī)的制粒效果;布料方面,采用梭式布料機(jī)+圓輥+九輥布料,控制小車在兩端的換向停留時間,同時增加兩排松料器,在保證布料均勻的同時增加料層的透氣性,注意燒結(jié)機(jī)兩側(cè)靠近欄板處的邊緣效應(yīng),松料器的安裝密度采取“邊小中大”的方針,同時增加壓料裝置,保證水平方向的均勻和透氣性,增加邊緣處燒結(jié)礦的強(qiáng)度。采取蒸汽預(yù)熱、強(qiáng)化制粒和偏析布料等措施的厚料層燒結(jié)技術(shù),其垂直燃燒速度趨于合理,料層的自動蓄熱能力得到增強(qiáng),燒結(jié)機(jī)機(jī)速由2.05逐步降至1.85左右,隨著料層的增加,其各項(xiàng)參數(shù)得到巨大改善,具體參數(shù)如表2所示。

從表2可知,采取蒸汽預(yù)熱、強(qiáng)化制粒和偏析布料等措施的厚料層燒結(jié)技術(shù),隨著料層的升高,其各項(xiàng)指標(biāo)均有了明顯改善,燒結(jié)礦轉(zhuǎn)鼓指數(shù)提高了1.3%,返礦率降低了3.1%,滿足了高爐使用燒結(jié)礦的強(qiáng)度需求,減少了粉末料的入爐量,提升了高爐的透氣性。與此同時,TFe含量提高了 1.04%,F(xiàn)eO 含量降低了 0.9%,固燃消耗降低了6%,節(jié)約了成本,提升了燒結(jié)礦的成品率和產(chǎn)量,創(chuàng)造了更大的經(jīng)濟(jì)效益。

3 下一階段降本增效措施和目標(biāo)

3.1 厚料層燒結(jié)

堅(jiān)持采用蒸汽預(yù)熱、強(qiáng)化制粒和偏析布料等措施的厚料層燒結(jié)技術(shù),根據(jù)料層厚度及其固燃消耗的對應(yīng)關(guān)系著力提升料層厚度。目前,燒結(jié)料層厚850mm,燒結(jié)機(jī)和脫硫運(yùn)行正常,燒結(jié)礦成品優(yōu)良,下一步根據(jù)脫硫和燒結(jié)礦質(zhì)量的實(shí)際情況,逐步提高料層厚度。

3.2 生產(chǎn)廢水的配用

在混合機(jī)南側(cè)建造儲水池,配裝自吸泵。抽取鑄鐵機(jī)南側(cè)的廢水代替混合機(jī)使用的生產(chǎn)新水。混合料加水混勻每小時約使用生產(chǎn)新水15t,采用廢水代替后,每月可節(jié)省生產(chǎn)新水用量10 800t,同時解決了煉鐵廠廢水易外排的難題。

3.3 合理控制混合料水分

厚料層燒結(jié)的情況下,對水分要求比較嚴(yán)格。水分的蒸發(fā)需要吸收熱量,水分過大造成吸熱過多,影響固體燃料消耗,水分過低,燒結(jié)透氣性較差,主抽風(fēng)機(jī)負(fù)載增大,力求在保證燒結(jié)透氣性的前提下,盡量控制水分走下限,暫時控制負(fù)壓13~15kPa。

3.4 降低返礦量

加強(qiáng)對燒結(jié)過程中的操作控制,穩(wěn)定燒結(jié)過程,減少生產(chǎn)波動,降低返礦的產(chǎn)生。

①布料過程要保證料面平整,不壓料、虧料,料層透氣性均勻,保證機(jī)尾斷面的紅火層均勻,確保九輥兩側(cè)不向欄板兩側(cè)落料,減少生料的產(chǎn)生。

②混合料的溫度控制在60~70℃,通過調(diào)整料倉的蒸汽閥門,保證圓輥處水平方向上溫度均勻,防止因溫度不均造成燒結(jié)料層透氣性的差異,影響機(jī)尾燒結(jié)。

③提前消化生石灰,強(qiáng)化制粒效果,減少燒結(jié)過程的“白點(diǎn)”,對內(nèi)外返粒度進(jìn)行統(tǒng)計跟蹤,發(fā)現(xiàn)篩板磨損時及時更換,杜絕大顆粒返礦的產(chǎn)生。

參考文獻(xiàn):

[1]張俊,郭興敏,張金福,等.燒結(jié)原料對燃料燃燒的影響研究[J].鋼鐵,2011(11):12-15.

[2]劉自民,金俊,武軼,等.固體燃料和溶劑粒度對燒結(jié)生成影響的實(shí)驗(yàn)研究[J].燒結(jié)球團(tuán),2015(4):16-19.

[3]馮根生,吳勝利. 改善厚料層燒結(jié)熱態(tài)透氣性的研究[J].燒結(jié)球團(tuán),2011(1):1-5.

[4]龍紅明.鐵礦粉燒結(jié)理論與工藝[M].北京:冶金工業(yè)出版社,2010.

[5]薛俊虎.燒結(jié)生產(chǎn)知識技能問答[M].北京:冶金工業(yè)出版社,2003.