李勝強

(新疆八一鋼鐵股份有限公司煉鐵廠,新疆 烏魯木齊 830022)

摘 要:本文結(jié)合八鋼新區(qū) ABC高爐直吹管的特點和 2022年度以前直吹管送風(fēng)裝置的燒穿事故,分析了其對高爐生產(chǎn)和安全的影響,通過對直吹管使用過程中發(fā)紅的控制,以及殘骸燒損的診斷、分析,制定了針對性的防范措施,延長了直吹管的使用壽命、有效杜絕了直吹管燒穿事故的發(fā)生,并取得了較好的效果。

關(guān)鍵詞:直吹管;燒穿;煤槍磨損

引言

隨著高爐不斷大型化的發(fā)展,對配套送風(fēng)裝置的要求也越來越高,要求直吹管能夠承受更高的負(fù)荷,耐受更高的溫度。伴隨著生產(chǎn)能力的提升,直吹管發(fā)紅與燒穿的現(xiàn)象也屢屢發(fā)生。在2019年至2022年期間,八鋼 2500 m3高爐就發(fā)生了多次直吹管發(fā)紅,甚至燒穿的事故,為了防止事故的擴(kuò)大化,煉鐵廠不斷的改進(jìn)裝置參數(shù),同時制定預(yù)防措施,有效遏制了事故的發(fā)生。

1 八鋼高爐直吹管結(jié)構(gòu)

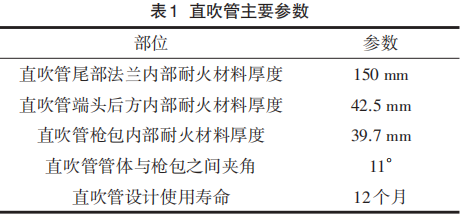

八鋼新區(qū) ABC 高爐均為有效容積為 2500 m3的大型高爐,每座高爐設(shè)置 30 個進(jìn)風(fēng)風(fēng)口。高爐直吹管鋼殼內(nèi)部均采用全內(nèi)襯澆筑耐火材料:即從直吹管端頭至直吹管尾部法蘭,內(nèi)部耐火材料澆筑作業(yè)采取一次性完成,直吹管主要參數(shù)見表1。

直吹管示意簡圖見圖1。

2 八鋼高爐直吹管燒穿統(tǒng)計分析

八鋼高爐自2018年至2022年,共計發(fā)生14起直吹管燒穿事故,其中 A 高爐發(fā)生 4 起、B 高爐發(fā)生 3起、C 高爐發(fā)生 7 起。2019 年度直吹管燒穿頻次最高,共計發(fā)生7起。

高爐直吹管燒穿的部位均為直吹管前段,燒穿的起始部位是直吹管槍包的前端[1]。從發(fā)現(xiàn)直吹管管體發(fā)紅到燒穿,時間僅僅需要幾分鐘。如果高爐減風(fēng)及時,直吹管只是前端部分燒穿;如果高爐減風(fēng)時間較長,則整個直吹管除端頭以外前半段全部燒損。例如C高爐2019年5月14日27#直吹管燒穿(圖2、B高爐2019年5月10日14#直吹管燒穿(圖3)。

3 高爐直吹管燒穿的原因分析

高爐直吹管燒穿,如果發(fā)現(xiàn)、處理不及時,損失則會非常嚴(yán)重。從直吹管燒穿部位將噴濺出大量燃燒的紅焦炭及熔融的渣鐵,該風(fēng)口對面的設(shè)備將被燒損,尤其是電纜系統(tǒng),燒損后恢復(fù)難度大。如果打水處理直吹管燒穿事故的人員站位不當(dāng),也會發(fā)生人員燙傷事故。熱風(fēng)從直吹管燒穿部位噴出,高分貝的噪音也會嚴(yán)重?fù)p傷處理事故人員的聽覺系統(tǒng)。

高爐直吹管燒穿的原因,主要是直吹管內(nèi)部澆筑的耐火材料出現(xiàn)氧化燒損、磨損,導(dǎo)致隔熱能力下降,直吹管鋼殼表面溫度升高后鋼殼強度下降,發(fā)生燒穿。導(dǎo)致直吹管鋼殼溫度升高的因素一般有以下幾種因素:

(1)直吹管內(nèi)部澆筑的耐火材料抗熱性能不足、導(dǎo)熱性提高、導(dǎo)熱效果被強化。

(2)直吹管內(nèi)部耐火材料澆筑過程中存在氣隙,并且形成通道。直吹管內(nèi)部的耐火材料澆筑過程中未進(jìn)行有效振動,流體狀的耐火材料中間存在氣隙,直吹管鋼殼與內(nèi)部澆筑材料之間形成通道。

(3)直吹管安裝過程中,直吹管端頭與風(fēng)口小套的加工球面沒有緊密結(jié)合,密封性不好,存在跑風(fēng)現(xiàn)象。

(4)風(fēng)口噴煤的煤槍槍身中部磨損或者燒損,噴吹的煤粉直接將直吹管內(nèi)部的耐火材料燒損或者磨損,導(dǎo)致直吹管鋼殼磨損、磨漏。

4 高爐直吹管燒穿的發(fā)現(xiàn)及應(yīng)急處理

正常生產(chǎn)時,看水工每班對在線的直吹管進(jìn)行監(jiān)控測溫,針對不同的現(xiàn)象采取應(yīng)對措施:

(1)一般情況下,高爐使用的鼓風(fēng)經(jīng)過熱風(fēng)爐加熱之后,熱風(fēng)溫度在1100±50 ℃左右,富氧率一般在3 %以下,直吹管鋼殼表面溫度均在 320 ℃以下。如果巡檢發(fā)現(xiàn)直吹管鋼殼表面溫度上升至350 ℃以上,則應(yīng)立即架設(shè)氮氣或者壓縮空氣進(jìn)行吹保降溫,則可以杜絕直吹管燒穿事故的發(fā)生,然后利用高爐休風(fēng)及定修機會,更換此溫度超標(biāo)的隱患直吹管。八鋼高爐針對發(fā)紅面積的大小,制作了一種專門的直吹管吹保降溫裝置。此吹保降溫裝置通過軟連接快速接頭與氮氣氣源連接,然后將此吹保裝置固定在直吹管鋼殼表面發(fā)紅部位,依據(jù)發(fā)紅面積的大小調(diào)整、控制合適的吹保氮氣流量,以此降低直吹管鋼殼表面溫度,確保低于 100 ℃即可。同時,現(xiàn)場發(fā)現(xiàn)直吹管鋼殼表面有發(fā)紅現(xiàn)象,嚴(yán)禁直接采取打水降溫措施,防止發(fā)紅的直吹管鋼殼遇急冷而炸裂,直接導(dǎo)致直吹管燒穿事故發(fā)生。

(2)如果巡檢時,聽到爆鳴聲、看到火星噴出,發(fā)生直吹管燒穿,則立即使用事故打水管進(jìn)行打水降溫,即用 1.6 MPa壓力的高壓工業(yè)水對準(zhǔn)燒穿部位進(jìn)行打水降溫,防止燒穿面積迅速擴(kuò)大化,同時立即通知值班工長緊急減風(fēng)、休風(fēng)處理。高爐休風(fēng)后,更換燒穿的直吹管。如果僅燒穿一個風(fēng)口的直吹管,休風(fēng)之后處理事故需要的時間較短,約一個小時左右的時間可完成更換。例如 C 高爐 2019 年 5 月 14 日27#直吹管燒穿,休風(fēng)更換只使用了68 min。

5 高爐直吹管燒穿的防范對策

根據(jù)八鋼高爐直吹管的運行實際分析,合理管理直吹管的耐材制作、備件管理、設(shè)備安裝及日常檢查,可有效提高直吹管使用壽命。

(1)直吹管內(nèi)部的澆筑料需使用抗熱性能好的耐火材料。直吹管內(nèi)襯耐材主要性能指標(biāo)必須高于以下的技術(shù)要求:

澆筑料抗折強度 :110 ℃ × 24 h ≥8.0 MPa 1400 ℃×3 h ≥10.5 MPa

澆筑料耐壓強度:110 ℃ ≥45 MPa

澆筑料線變化率:1500 ℃(燃燒后) 0.05 %

體積密度(1500 ℃)≥2.1 g/cm3

澆筑料耐火度:≥1790 ℃

澆筑料化學(xué)成分:Al2O3+SiO2≥92 %

(2)直吹管內(nèi)部的耐火材料澆筑前必須充分?jǐn)嚢杈鶆颉仓^程中進(jìn)行有效振動,防止流體狀的耐火材料中間存在氣隙。直吹管制作過程中,內(nèi)部的澆筑料烘烤作業(yè),必須嚴(yán)格按照規(guī)定的溫度曲線進(jìn)行操作。

(3)備用的直吹管存儲在帶蓋倉庫內(nèi),不得受潮、雨淋。定置堆放、運輸過程中應(yīng)保證平穩(wěn)安全,輕取輕放。

(4)直吹管安裝過程中,端頭涂抹耐高溫密封膠,與風(fēng)口小套的加工球面緊密結(jié)合,確保密封性良好。

(5)遇到高爐休風(fēng)或者定修,高爐開風(fēng)后,安排專人監(jiān)控直吹管安裝工作。如果出現(xiàn)直吹管端頭與風(fēng)口小套結(jié)合面之間跑風(fēng)情況及時調(diào)整,杜絕跑風(fēng)加劇,導(dǎo)致直吹管端頭與風(fēng)口小套之間結(jié)合面噴濺渣鐵,引發(fā)直吹管燒穿事故發(fā)生。

(6)風(fēng)口煤槍噴煤狀況定期進(jìn)行巡檢,發(fā)現(xiàn)煤槍在直吹管內(nèi)部漏粉,立即將該破損的煤槍停煤吹掃。

(7)風(fēng)口噴煤槍嚴(yán)格按照規(guī)定的使用周期進(jìn)行定期更換,杜絕超周期使用噴煤煤槍。

6 結(jié)論

綜上所述,可以得出以下結(jié)論:(1)直吹管發(fā)紅、燒穿的原因主要有耐火材料差、安裝不規(guī)范、噴煤槍故障等;(2)強化直吹管的日常檢查、監(jiān)控制度的執(zhí)行,直吹管發(fā)紅后及時采取吹保措施,可有效延長直吹管壽命,防止事故的擴(kuò)大化;(3)采取提高耐火材料性能、強化耐材澆筑步序管理、優(yōu)化直吹管備件管控,提高安裝質(zhì)量和噴煤槍檢查制度等措施后,高爐直吹管發(fā)紅和燒穿問題都得到了有效的解決,杜絕了直吹管燒穿事故發(fā)生,降低了高爐工藝休風(fēng)率,保障了操作工人身安全。2022 年以后八鋼 2500m3高爐再未發(fā)生過直吹管燒穿事故。

參考文獻(xiàn)

[1]余水生,黃日清.高爐直吹管燒穿調(diào)查及其改進(jìn)[J]. 柳鋼科技,2009(3):7-9.