何二喜1 ,趙改革1 ,季志云2 ,春鐵軍3 ,李 杰3

( 1. 湘潭鋼鐵集團有限公司,湖南 湘潭 411102;

2. 中南大學(xué) 資源加工與生物工程學(xué)院,湖南 長沙 410083;

3. 安徽工業(yè)大學(xué) 冶金工程學(xué)院,安徽 馬鞍山 243002)

摘要: 鐵礦燒結(jié)以固體燃料作為主要熱量來源,其熱量高效利用對于燒結(jié)節(jié)能減排具有重要意義。本文聚焦超厚料層燒結(jié)條件下固體燃料在料層中的分布特性,系統(tǒng)解析其在泥輥寬度方向以及料層高度方向的分布規(guī)律。結(jié)果表明: 沿泥輥寬度方向,整體混合料粒度中間偏細(xì)、兩側(cè)略粗,而含碳量則為中間偏高、兩側(cè)略低; 布料之后,臺車寬度方向混合料粒度組成和含碳量與泥輥對應(yīng)位置處的混合料規(guī)律一致; 在料層高度方向上,自上而下混合料粒度整體呈增大趨勢,含碳量則逐漸減小,由于泥輥與九輥布料的偏析程度有限,在部分高度處粒度與含碳量會出現(xiàn)波動; 利用臺車高度方向混合料的粒度組成和泥輥下料處各粒級的含碳量計算出沿料層高度方向的燃料分布,與實際規(guī)律基本一致。研究結(jié)果可為超厚料層燒結(jié)過程固體燃料的優(yōu)化分布提供指導(dǎo)。

關(guān)鍵詞: 鐵礦燒結(jié); 超厚料層; 固體燃料; 分布規(guī)律

隨著我國鐵礦燒結(jié)技術(shù)的不斷發(fā)展與進(jìn)步,各燒結(jié)廠的料層厚度也在逐漸提高,2005 年平均厚度已經(jīng)達(dá)到 600 ~ 800 mm,截至目前,湘鋼、鞍鋼、首鋼京唐、中天鋼鐵、馬鋼、天鋼聯(lián)合特鋼、漢鋼、龍鋼、三鋼等企業(yè)部分燒結(jié)機的料層厚度已超過 900 mm[1]。厚料層乃至超厚料層燒結(jié)能夠強化自動蓄熱作用,從而實現(xiàn)節(jié)能降碳與污染物減排,抑制燒結(jié)料層出現(xiàn)過燒、輕燒現(xiàn)象,形成質(zhì)量均勻的燒結(jié)礦[2]。但超厚料層燒結(jié)會破壞料層透氣性,降低垂直燒結(jié)速度,而制粒與偏析布料水平的提高是實現(xiàn)高效超厚料層生產(chǎn)的關(guān)鍵因素。如果制粒效果較差,混合料干燥脫粉率太高,則細(xì)粒級顆粒( 包括燃料等) 會被更多的抽進(jìn)下部料層。在燒結(jié)制粒過程中,固體燃料主要分布于 1 ~ 5 mm 的制粒小球中,導(dǎo)致燃料在不同粒級制粒小球中的分布不均勻,從而造成燒結(jié)料層中的燃料的分布差異[3]。由于固體燃料的分布不均勻,在燒結(jié)布料時需要偏析布料,通過偏析布料合理布置燃料在料層中的位置,將粒度小、含碳量高的原料布置在上部,粒度大、含碳量低的原料布置在下部,充分利用燒結(jié)料層的自動蓄熱作用。布料水平較差時燃料則會直接在下部料層分布過多,這會使下部料層的熱態(tài)透氣性變差,從而導(dǎo)致燒結(jié)礦過熔,降低燒結(jié)礦質(zhì)量,加重箅條的腐蝕與熔損。

鋼鐵企業(yè)需要根據(jù)自己的實際情況進(jìn)行相應(yīng)調(diào)整,從而確保制粒的穩(wěn)定性、燃料的合理偏析與料層良好的透氣性,一般采取的手段有: 優(yōu)化加水方式以嚴(yán)格控制水分、使用錐形逆流螺旋狀紋路的混合機等以強化制粒[4]; 調(diào)整梭式布料小車移動距離和停留時間[5]、調(diào)整泥輥與九輥轉(zhuǎn)速、調(diào)整熔劑粒度與活性、優(yōu)化燃料粒度組成等以實現(xiàn)合理偏析。當(dāng)前,針對燒結(jié)料層各高度處的混合料粒度、含碳量等參數(shù)相關(guān)的研究較少,但系統(tǒng)解析固體燃料在超厚料層燒結(jié)過程的分布是否合理與燒結(jié)節(jié)能降耗密切相關(guān)[6 - 7]。因此,本文以湖南某鋼鐵廠超厚料層燒結(jié)過程燃料分布為研究對象,通過系統(tǒng)解析泥輥寬度方向以及料層高度方向上混合料的粒度組成與燃料分布情況,查明固體燃料在燒結(jié)料層的分布規(guī)律,為超厚料層燒結(jié)過程固體燃料的高效利用提供指導(dǎo)。

1 取樣與分析方法

1. 1 取樣方法

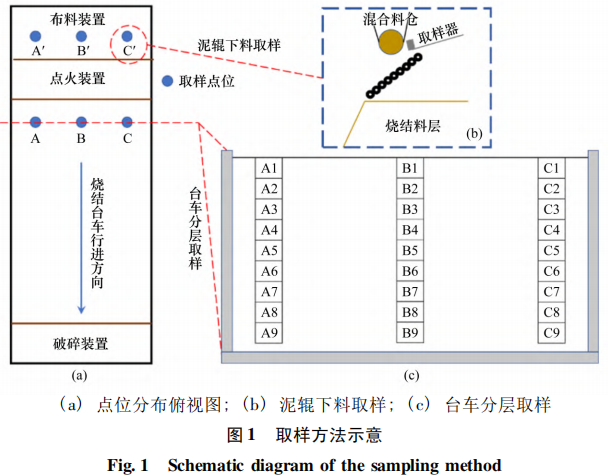

在湖南某鋼鐵廠 360 m2 燒結(jié)機上進(jìn)行取樣,共設(shè)置 6 個點位,如圖 1 所示。其中,A'、B'、C' 3 個點位在泥輥下料處,分別設(shè)置于泥輥寬度方向正中間與等距離的兩側(cè),取樣方法見圖 1( b) ; 隨著臺車的行進(jìn),在與泥輥樣品同一批次的混合料到達(dá)臺車 A、B、C 三個點位時將臺車停機,之后在料面上此三點處分別進(jìn)行分層取樣,料層總高度為 940 ~ 950 mm,設(shè)置 100 mm 為一個取樣段,因此每處可取出 9 份樣品,見圖 1( c) 。因取樣期間燒結(jié)機為減碳生產(chǎn),后續(xù)所測含碳量較正常值 偏低。

1. 2 分析方法

(1) 粒度組成: 將所取樣品分別縮分至 1 kg,之后用二分法將每份樣品平均分為 4 份,使用套篩( 8、5、3、1、0. 5 mm) 分別測出其粒度組成并求平均值,以此得到每份樣品的粒度組成與平均粒度。

(2) 含碳量檢測: 將樣品縮分至 50g,烘干后將其磨細(xì)粒度至 < 0. 074 mm,之后取出 2 g 置于 15 mL、1 mol /L 的鹽酸溶液中機械攪拌 30 min,以排除燒結(jié)混合料中碳酸鹽對含碳量檢測的干擾。使用離心機將酸洗后的樣品水洗兩次后置于 100 ℃烘箱中烘干,使用 CS-2008 型碳硫儀測量每份樣品的含碳量。

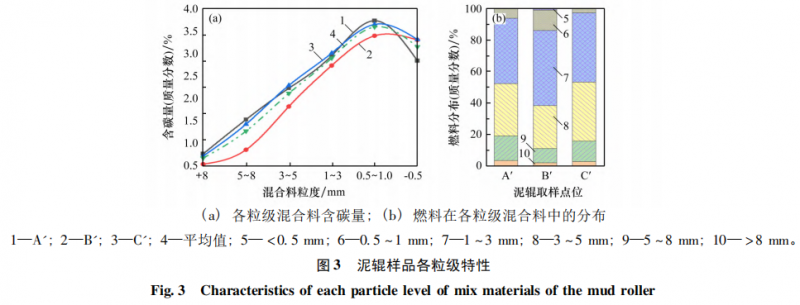

(3) 碳分布計算: 在測出燒結(jié)混合料的粒度組成與各粒級混合料的含碳量之后,使用式(1) 計算碳元素在各粒級混合料中的分布特征[7],以此來表示燃料在各粒級混合料中的分布情況。

式中: Fa 為固體燃料在該樣品的不同粒級( 包括8、5 ~ 8、3 ~ 5、1 ~ 3、0. 5 ~ 1 mm 和 < 0. 5 mm等 6 個粒級) 混合料中的分布質(zhì)量分?jǐn)?shù),% ; ηa 為樣品中某粒級混合料的質(zhì)量分?jǐn)?shù),% ; Ca 為樣品中某粒級混合料的含碳量,% 。

(4) 燒結(jié)臺車某處混合料總含碳量的計算: 使用泥輥各點位混合料中各粒級含碳量的平均值與臺車某點位某高度處混合料的粒度組成通過式(2) 可計算該處混合料的整體含碳量,此數(shù)據(jù)可與實際測得的含碳量進(jìn)行對照,若對應(yīng)性較好則可作為預(yù)測模型。

![]()

式中: C計算為臺車某點位某高度處混合料總含碳量的計算值,% ; C' a 為泥輥各點位某粒級混合料的含碳量平均值,% 。

2 結(jié)果與討論

2. 1 燃料在寬度方向整體混合料中的分布特性

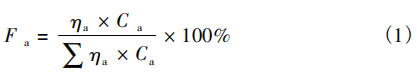

泥輥寬度方向 3 個點位上所取混合料的粒度組成、平均粒度與總含碳量如圖 2 所示。由圖 2可知: A'和 C'處混合料粒度組成與平均粒度較為接近,且均比 B'處稍粗,這與料倉中存在的粒度偏析現(xiàn)象相一致,即越貼近料倉邊緣處粒度越大; 與一般制粒結(jié)果一致,3 個點位的混合料的粒度主要分布在 1 ~ 8 mm,A'、B'和 C'處混合料中粒度在 1 ~ 8 mm 的質(zhì)量分?jǐn)?shù)分別為 88. 9% 、86. 2% 、92. 3% ; B'處混合料含碳量最高,為 2. 74% ,A'和 C'處分別為 2. 66% 和 2. 63% ,這一規(guī)律與不同點位的粒度組成密切相關(guān)。

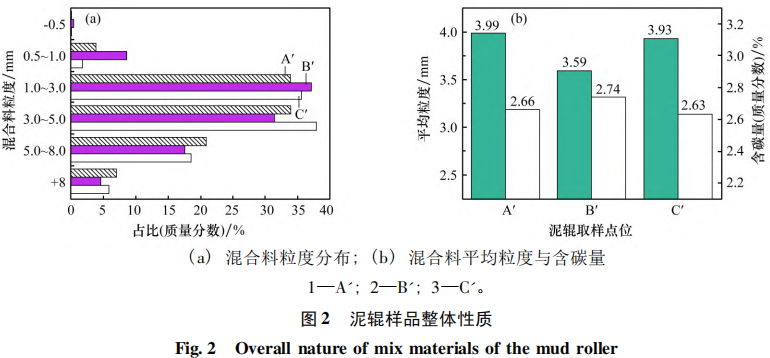

泥輥 3 點位樣品篩分后各粒級混合料的含碳量和平均值如圖 3 (a) 所示,結(jié)合圖 2 (a) 使用式 (1) 計算得到的固體燃料在不同粒級混合料中的分布比例如圖 3( b) 所示。由圖 3( b) 可知: 混合料粒度越大,其含碳量越低,如 0. 5 ~ 1 mm 混合料平均含碳量為 3. 63% ,而 > 8 mm 混合料的含碳量僅為 1. 11% 。這是因為粗顆粒中黏附層厚度與核顆粒直徑的比例比較低[8 - 9],即外表黏附的細(xì)粒級燃料所占比例會更小,而燒結(jié)用固體燃料粒度主要分布在 0 ~ 3 mm,且表面親水性較鐵礦與熔劑等更差一些[10 - 12],因此粗顆粒中以固體燃料為核顆粒的比例較低。從燃料分布比例中可以看出,與粒度分布類似,固體燃料也主要分布在 1 ~8 mm 混合料中,與 A'和 C'處相比,B'處燃料分布在 0. 5 ~ 3 mm 混合料中的占比較高,為 61% ,而分布在 3 ~ 8 mm 中的較低,為 36. 5% 。

2. 2 燃料在料層高度方向的分布特性

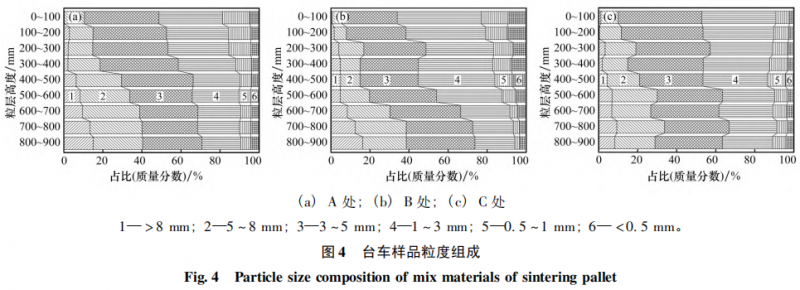

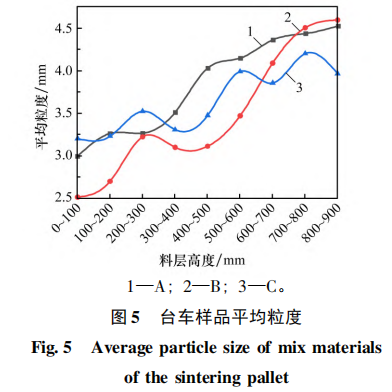

2. 2. 1 不同料層高度處混合料粒度組成

燒結(jié)臺車 3 個點位各料層高度處混合料的粒度組成及平均粒度分別如圖 4、5 所示。由圖 4、5可看出: 在臺車高度方向上,自上而下混合料粒度逐漸增大,其中 >3 mm 大顆粒占比呈增大趨勢,<3 mm 粒級占比呈減小趨勢,如 A 點處 < 3 mm 混合料占比自上而下由 51. 3% 降低至 29. 2% ,B 點處由 66. 1% 降至 26. 4% ,C 點處由 47. 2% 降至36. 6% ; 在臺車寬度方向上,臺車中間也即 B 點處的混合料整體粒度較兩側(cè)更細(xì)一些,這一結(jié)果與對應(yīng)的泥輥 B'點位處粒度組成相符合,這也突顯出燒結(jié)布料普遍存在的臺車邊緣處粒度較粗的問題,一般可通過調(diào)整混合料倉上方布料小車的移動距離和停留時間來加厚料倉邊緣處的混合料,從而使更多的大顆粒向中間部位流動[13]。

2. 2. 2 不同料層高度處混合料含碳量

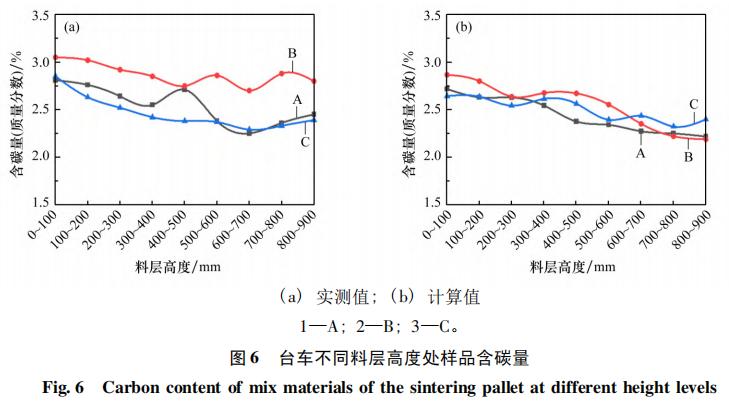

臺車 3 個點位各料層高度處燒結(jié)混合料的含碳量實測值與計算值如圖 6 所示,其中計算值為結(jié)合圖 3( a) 和圖 4 中的數(shù)據(jù)利用式( 2) 計算得到。

由圖 6 的實測值可以看出: A、B、C 3 個點位沿高度方向從上往下含碳量均呈減小趨勢,其中 C 點為單調(diào)遞減,A 與 B 則略有起伏,屬正常現(xiàn)象,因為從圖 5 中即可得知料層高度方向的混合料粒度并非單調(diào),可通過調(diào)節(jié)料門開度或泥輥轉(zhuǎn)速等來強化偏析效果; A 與 C 點位各高度處含碳量較為接近,因為二者粒度組成較為接近; B 點位整體含碳量最高,因為 B 點處各高度混合料平均粒度均較小。由圖 4 可知,沿料層高度向下,混合料粒度為1 ~5 mm 的制粒小球逐漸減少, > 8 mm 制粒小球逐漸增加,相對于傳統(tǒng)燒結(jié)工序,超厚料層燒結(jié)由于料層高度的增加,下部料層粒度更粗。而制粒過程中更多的燃料分布在細(xì)粒級料層中,因此在正常布料水平下,沿臺車高度方向從料面到底部混合料含碳量逐漸減小,這一正常偏析現(xiàn)象既有助于蓄熱作用的增強以降低固體燃料消耗,同時還可以有效防止下部料層過熔,減輕箅條的腐蝕。

由圖 6 的計算值可以看出: A、B、C 3 個點位處自上而下混合料含碳量均逐漸降低,其中 B 點處因粒度更細(xì)所以含碳量在各個高度基本均為最高,這些結(jié)果與實測值的分布規(guī)律相一致; 與實測值曲線對比可知,計算值所作曲線更加平滑,波動相對更小,但是基本規(guī)律一致,因此該計算方式偏差較小,可作為一種較為簡潔方便的預(yù)測手段,也即僅需測得料層高度方向各點位混合料的粒度組成與各粒級物料的含碳量就可算出臺車各點在不同高度處含碳量。

3 結(jié) 論

(1) 查明了泥輥寬度方向混合料粒度組成以及燃料的分布規(guī)律: 混合料整體中間偏細(xì)、兩側(cè)略粗,而混合料粒度越細(xì)含碳量越高,因此含碳量中間偏高、兩側(cè)略低,中間為 2. 74% ,兩側(cè)分別為 2. 66% 和 2. 63% 。

(2) 查明了超厚料層高度方向上混合料粒度組成以及固體燃料的分布規(guī)律: 從燒結(jié)機料面至底部混合料的粒度均呈增大趨勢,含碳量逐漸降低,但是由于泥輥和九輥的偏析布料程度有限,在部分高度處出現(xiàn)燃料含量升高的現(xiàn)象。

(3) 提供了一種計算料層高度方向燃料分布的計算方法: 利用料層高度方向混合料粒度組成和泥輥處各粒級含碳量可根據(jù)本文提供的公式計算各高度處混合料的含碳量,且計算值與實測值較為接近。

參考文獻(xiàn):

[1] 闞永海 . 超厚料層燒結(jié)技術(shù)應(yīng)用研究[J]. 河南冶金,2020,28( 5) : 1 - 3; 43.

[2] 張福明 . 煉鐵系統(tǒng)低碳技術(shù)發(fā)展前景與途徑[J]. 鋼 鐵,2022,57( 9) : 11 - 25.

[3] 陳許玲,呂浩,甘敏,等 . 焦粉粒度對燒結(jié)混合料制粒的影響[J]. 鋼鐵研究學(xué)報,2022,34( 4) : 309 - 316.

[4] 李志鵬 . 混合機在燒結(jié)配混系統(tǒng)中的應(yīng)用分析[J]. 冶金管理,2021( 23) : 27 - 28; 30.

[5] 馮云飛,沈鑫 . 布料小車自動化改造及其在破碎系統(tǒng)中的應(yīng)用[J]. 黃金,2022,43( 4) : 53 - 57.

[6] 鄒凡球,趙改革,梁高銘,等 . 湘鋼 360 m2 燒結(jié)機 920 mm厚料層燒結(jié)生產(chǎn)實踐[J]. 燒結(jié)球團,2019, 44( 3) : 6 - 9; 17.

[7] 馬賢國,劉杰,王小強,等 . 鞍鋼鲅魚圈厚料層燒結(jié)燃料和混合料分布特征研究與應(yīng)用[J]. 鞍鋼技術(shù), 2020( 4) : 38 - 42; 49.

[8] 程崢明,寧文欣,潘文,等 . 超厚料層均質(zhì)燒結(jié)技術(shù)的研究與應(yīng)用[J]. 燒結(jié)球團,2019,44( 4) : 7 - 12.

[9] 劉征建,張建良,牛樂樂,等 . 高效低耗 1 000 mm 超厚料層燒結(jié)技術(shù)及實踐[C]/ /第十屆中國金屬學(xué)會青年學(xué)術(shù)年會暨第四屆遼寧青年科學(xué)家論壇 . 鞍山: 中國金屬學(xué)會,2020: 38 - 39.

[10] 姜濤,李光輝,許斌,等 . 燒結(jié)生產(chǎn)進(jìn)一步提質(zhì)節(jié)能的途徑: 均熱高料層燒結(jié)[C]/ /中國金屬學(xué)會 . 第十屆中國鋼鐵年會暨第六屆寶鋼學(xué)術(shù)年會論文集 III. 北京: 冶金工業(yè)出版社,2015: 1432 - 1441.

[11] DRUET J P,鐘靈 . 燃料粒度組成對料層厚度上固體燃料分布的影響[J]. 燒結(jié)球團,1987( 5) : 55 - 59.

[12] 史磊,湯樂云 . 湘鋼低水燒結(jié)生產(chǎn)實踐[J]. 礦業(yè)工程,2021,19( 5) : 33 - 36.

[13] 龍紅明,左俊,王平,等 . 厚料層燒結(jié)高度方向均質(zhì)性研究[J]. 燒結(jié)球團,2013,38( 4) : 1 - 6.