潘飛 范凱利

(江蘇鑌鑫鋼鐵集團(tuán))

摘 要:隨著鋼鐵工業(yè)的不斷發(fā)展,降本增效已成為鋼鐵企業(yè)發(fā)展的主流。燒結(jié)作為高爐原料供應(yīng)的重要工序,其能耗和成本對(duì)鋼鐵生產(chǎn)的綜合能耗和生產(chǎn)成本具有重要影響。本文綜述了燒結(jié)優(yōu)化配礦技術(shù)的研究進(jìn)展,包括配礦方案的設(shè)計(jì)、鐵礦粉性能的評(píng)價(jià)以及優(yōu)化配礦方法的應(yīng)用。通過(guò)合理的配礦方案,可以改善燒結(jié)礦質(zhì)量,降低能源消耗,保證高爐穩(wěn)定順行,提高鋼鐵企業(yè)的競(jìng)爭(zhēng)力。

關(guān)鍵詞:燒結(jié);配礦優(yōu)化;鐵礦粉;高爐;穩(wěn)定順行;降本增效

一、引言

鋼鐵工業(yè)作為國(guó)民經(jīng)濟(jì)的重要支柱,其降本增效對(duì)于提高整體經(jīng)濟(jì)效益具有重要意義。降本增效的前提是高爐的穩(wěn)定順行,燒結(jié)作為高爐原料供應(yīng)的重要工序,其能耗和成本占鋼鐵生產(chǎn)總能耗和成本的較大比例,同時(shí)燒結(jié)礦質(zhì)量的好壞對(duì)高爐的穩(wěn)定順行具有重要影響。因此,優(yōu)化燒結(jié)配礦技術(shù),降低燒結(jié)能耗,提高燒結(jié)礦質(zhì)量,已成為鋼鐵企業(yè)關(guān)注的焦點(diǎn)。高爐的降本增效,穩(wěn)定順行是鋼鐵企業(yè)不斷追求的目標(biāo)。

二、配礦方案的設(shè)計(jì)

配礦方案的設(shè)計(jì)是燒結(jié)優(yōu)化配礦技術(shù)的核心,燒結(jié)配礦技術(shù)是在全面掌握鐵礦粉的常溫特性和高溫特性的基礎(chǔ)上,應(yīng)用互補(bǔ)性原理和方法進(jìn)行合理的配礦設(shè)計(jì)。合理的配礦方案應(yīng)根據(jù)鐵礦粉的化學(xué)成分、物理性能以及燒結(jié)特性進(jìn)行綜合考慮。不同鐵礦粉具有不同的燒結(jié)特性,如同化性、液相流動(dòng)性、黏結(jié)相強(qiáng)度和鐵酸鈣生成特性等,這些特性對(duì)燒結(jié)礦的成礦和質(zhì)量指標(biāo)具有重要影響。在高爐生產(chǎn)中,入爐原料主要為燒結(jié)礦、球團(tuán)礦及塊礦,其中燒結(jié)礦的占比普遍在70%以上。因此,燒結(jié)礦質(zhì)量的好壞對(duì)高爐的生產(chǎn)及順行起著決定性的作用,提高燒結(jié)礦質(zhì)量對(duì)降低生產(chǎn)成本、保障高爐順行具有重要的現(xiàn)實(shí)意義。

1、鐵礦粉性能評(píng)價(jià)

由于鐵礦粉物理化學(xué)特性及冶金性能的不同,使其在燒結(jié)特性方面存在較大的差異,燒結(jié)配礦技術(shù)就是在全面掌握鐵礦粉的常溫特性和高溫特性的基礎(chǔ)上,應(yīng)用互補(bǔ)性原理和方法進(jìn)行合理配礦設(shè)計(jì)。而鐵礦粉的燒結(jié)性能,不僅體現(xiàn)在同化性、液相流動(dòng)性、粘結(jié)相強(qiáng)度、還原性和復(fù)合鐵酸鈣產(chǎn)生能力等方面,還要綜合考慮其常溫性能:包括化學(xué)成分、物理特性(粒度組成等)。化學(xué)成分:鐵礦粉的化學(xué)成分是影響燒結(jié)礦質(zhì)量的基礎(chǔ)因素。通常要求鐵礦粉具有較高的鐵品位和適宜的化學(xué)成分比例,以保證燒結(jié)礦的冶金性能。物理性能:鐵礦粉的粒度、密度、強(qiáng)度等物理性能對(duì)燒結(jié)過(guò)程具有重要影響。粒度分布合理的鐵礦粉有利于改善燒結(jié)料的透氣性和混合料的成球性,從而提高燒結(jié)礦的產(chǎn)量和質(zhì)量。燒結(jié)特性:鐵礦粉的同化性、液相流動(dòng)性、黏結(jié)相強(qiáng)度和鐵酸鈣生成特性等燒結(jié)特性是影響燒結(jié)礦成礦和質(zhì)量的關(guān)鍵因素。通過(guò)測(cè)定這些特性,可以指導(dǎo)配礦方案的設(shè)計(jì),優(yōu)化燒結(jié)工藝參數(shù)。燒結(jié)礦的質(zhì)量由化學(xué)成分、物理性能和冶金性能組成,它們?nèi)咧g的關(guān)系為:

化學(xué)成分是基礎(chǔ),物理性能是保證,冶金性能是關(guān)鍵。

2、方案優(yōu)化

原料選擇:根據(jù)鐵礦粉的化學(xué)成分、物理性能和燒結(jié)特性,選擇適宜的原料進(jìn)行配礦。通常要求原料具有較高的性?xún)r(jià)比和穩(wěn)定的供應(yīng)渠道。配比設(shè)計(jì):通過(guò)試驗(yàn)和計(jì)算,確定不同鐵礦粉的配比。合理的配比可以充分利用各種鐵礦粉的互補(bǔ)特性,提高燒結(jié)礦的質(zhì)量和產(chǎn)量。工藝參數(shù)優(yōu)化:根據(jù)配礦方案,優(yōu)化燒結(jié)工藝參數(shù),如堿度、燃料配比、混合料水分等,以進(jìn)一步提高燒結(jié)礦的性能。從本質(zhì)上講,現(xiàn)在配礦方法屬于試探性配礦,故盲目性較大。優(yōu)化配礦的內(nèi)涵是對(duì)鐵礦石資源進(jìn)行合理和優(yōu)化利用;提高燒結(jié)生產(chǎn)的穩(wěn)定性;降低燒結(jié)生產(chǎn)成本;提高燒結(jié)礦產(chǎn)量和質(zhì)量;具有較好的冶金性能,能夠滿(mǎn)足高爐生產(chǎn)需要。利用鐵礦性能互補(bǔ)原則,實(shí)現(xiàn)礦種合理搭配使用。滿(mǎn)足燒結(jié)礦化學(xué)成分要求,滿(mǎn)足燒結(jié)礦的轉(zhuǎn)鼓強(qiáng)度,成品率和粒度要求,滿(mǎn)足燒結(jié)礦冶金性能的要求。優(yōu)化配礦的目的是使燒結(jié)礦的常溫特性和高溫特性均能滿(mǎn)足高爐的需要。使高爐能夠穩(wěn)定順行,進(jìn)而實(shí)現(xiàn)鐵前降本增效的目的。常溫特性主要有化學(xué)成分、粒度組成、礦相形貌、制粒性能;高溫特性主要有同化性、液相流動(dòng)性、黏結(jié)相強(qiáng)度、連晶強(qiáng)度、熔化特性、吸液性、鐵酸鈣生成能力。

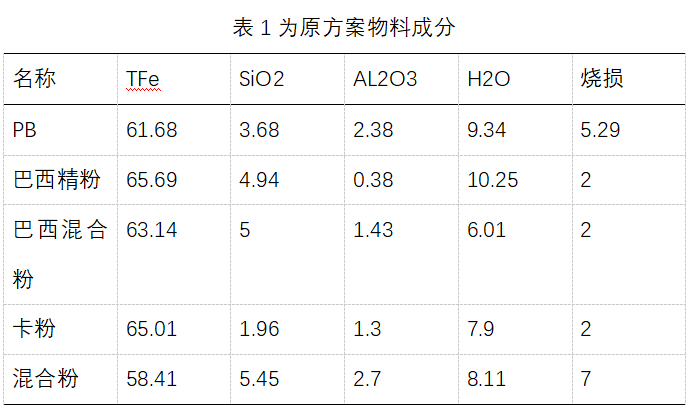

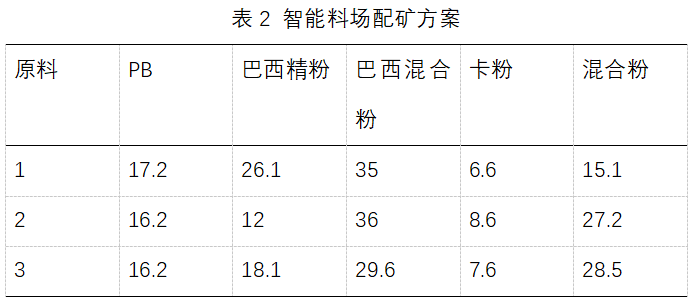

3、燒結(jié)礦的宏觀結(jié)構(gòu)

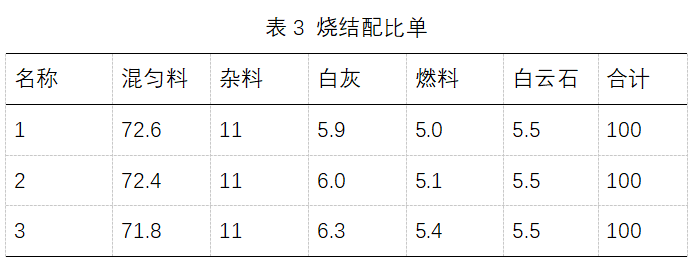

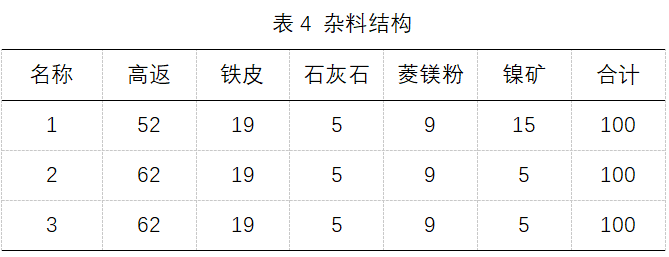

疏松多孔的薄壁結(jié)構(gòu):在配碳量低,液相量少且粘度低的情況下出現(xiàn)。這種燒結(jié)礦強(qiáng)度低,還原性好。中孔厚壁結(jié)構(gòu):出現(xiàn)于配碳量適當(dāng),液相量充分的情況下,這種燒結(jié)礦強(qiáng)度好,還原性好。大孔厚壁結(jié)構(gòu):常出現(xiàn)于配碳量較高的情況下,燒結(jié)礦的強(qiáng)度較好,還原性較差。大孔薄壁結(jié)構(gòu):若配碳量太高,就會(huì)出現(xiàn)大孔薄壁結(jié)構(gòu),燒結(jié)礦的強(qiáng)度和還原性均差。決定燒結(jié)礦宏觀結(jié)構(gòu)的主要因素是生產(chǎn)工藝參數(shù)的控制以及配碳量的高低。鑌鋼集團(tuán)燒結(jié)礦低溫還原粉化指數(shù)長(zhǎng)期偏低,低的時(shí)候在54左右,高的時(shí)候在64,還原度在80左右,給高爐的爐況順行造成了一定的影響。為實(shí)現(xiàn)優(yōu)化配礦,確保高爐穩(wěn)定順行,在燒結(jié)杯實(shí)驗(yàn)中,以原有配礦方案為基線進(jìn)行了調(diào)整,旨在提高燒結(jié)礦的冶金性能,通過(guò)綜合分析考量,設(shè)計(jì)了2個(gè)配礦方案, 降低了巴西精粉的配比,增加褐鐵礦比例,且保證燒結(jié)礦的品味在57以上。

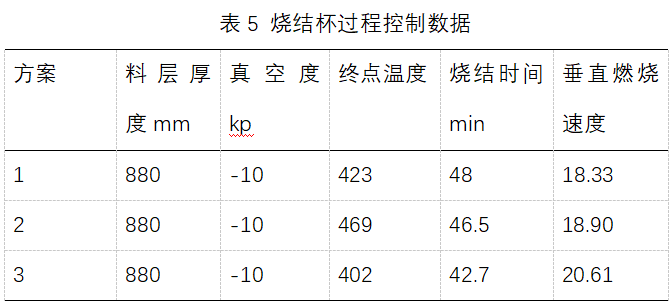

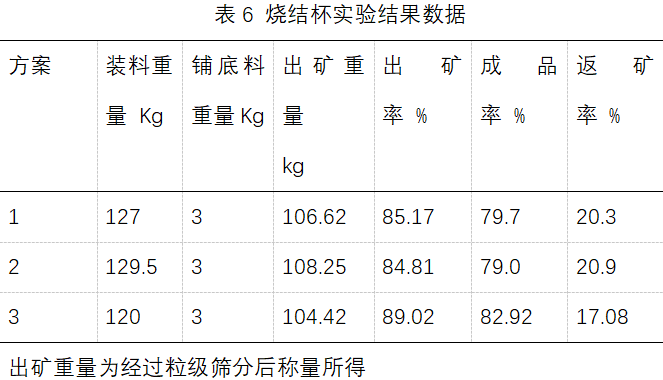

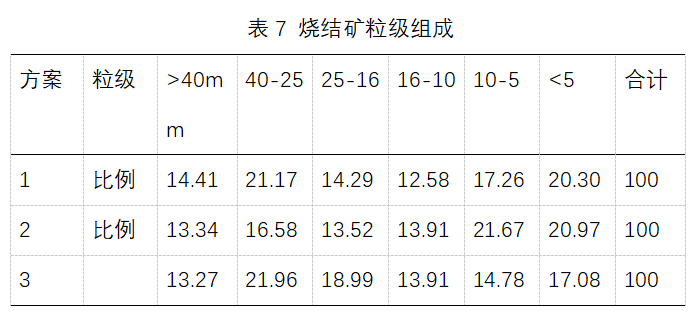

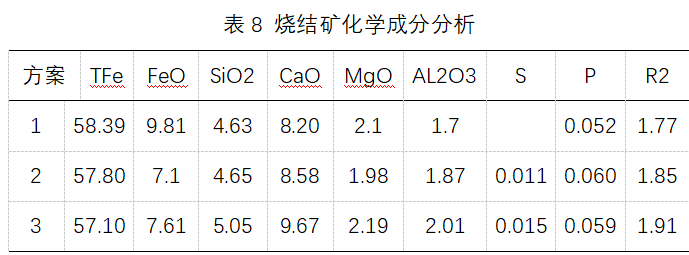

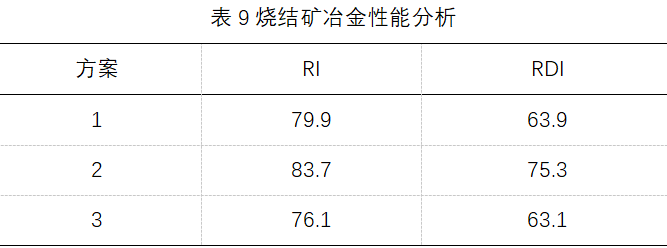

燒結(jié)杯實(shí)驗(yàn)轉(zhuǎn)鼓指數(shù)均>65.50%根據(jù)YB-421-77 燒結(jié)杯轉(zhuǎn)鼓≥65.50%時(shí),轉(zhuǎn)換為實(shí)際燒結(jié)礦轉(zhuǎn)鼓指標(biāo)≥78%。方案1為基準(zhǔn)配礦方案,方案2、3為在基準(zhǔn)方案基礎(chǔ)上調(diào)整后的配礦方案。實(shí)驗(yàn)方案中,燒結(jié)用雜料添加鎳礦,考慮到入爐有害元素情況,方案2、3的鎳礦比例較方案1有所下調(diào),方案2和方案1燒結(jié)礦的硅相同,為4.6左右,方案3的硅為5.0,燒結(jié)礦品味依次下降,鋁含量依次上升。S、P含量基本正常,方案3有利于提高燒結(jié)礦的產(chǎn)量,且強(qiáng)度較好,燒結(jié)礦成品率高,內(nèi)返率低,粒級(jí)分布更加合理。方案2和方案3從燒結(jié)杯實(shí)驗(yàn)來(lái)看燒結(jié)固體燃耗會(huì)有所增加。從冶金性能數(shù)據(jù)分析方案2的冶金性能指數(shù)相對(duì)較好。

三、燒結(jié)礦化學(xué)成分的影響

1、堿度對(duì)其性質(zhì)的影響

隨著堿度和燃料用量不同,燒結(jié)礦的礦物組成相應(yīng)發(fā)生變化。當(dāng)堿度高時(shí)磁鐵礦和赤鐵礦量減少,鐵酸鈣增加。這是由于CaO增加和氧化鐵結(jié)合的結(jié)果。隨著堿度的提高,燒結(jié)礦還原性能和燒結(jié)礦強(qiáng)度不斷提高,低溫還原粉化率有降低的趨勢(shì)。由于這個(gè)原因,燒結(jié)礦堿度變化時(shí),不僅會(huì)造成高爐渣成分的波動(dòng),而且也會(huì)造成爐內(nèi)燒結(jié)礦軟熔位置變化而引起爐況不順的情況。同時(shí),因?yàn)闊Y(jié)礦堿度的提高,燒結(jié)礦含鐵量會(huì)隨之下降,必須按照高爐的要求,結(jié)合燒結(jié)工序的具體情況,選擇適當(dāng)?shù)膲A度進(jìn)行控制。

2、Al2O3含量對(duì)燒結(jié)礦性質(zhì)的影響

Al2O3是高熔點(diǎn)化合物,高Al2O3含量需要更高的燒結(jié)溫度和更長(zhǎng)的燒結(jié)時(shí)間來(lái)維持所需的燒結(jié)礦強(qiáng)度。一般來(lái)說(shuō),會(huì)對(duì)燒結(jié)礦質(zhì)量(特別是轉(zhuǎn)鼓指數(shù)和還原性)和生產(chǎn)率帶來(lái)不良影響。此外,Al2O3含量的增加還會(huì)使燒結(jié)礦低溫還原粉化率(-3.15)明顯升高。 當(dāng)燒結(jié)料中含Al2O3較高時(shí),可生成含Al2O3硅酸鹽,促進(jìn)鐵酸鈣的生成,減少硅酸鈣的生成,同時(shí)會(huì)導(dǎo)致液相的粘度增大。Al2O3能加寬針狀鐵酸鈣存在的溫度范圍,針狀鐵酸鈣最大生成量對(duì)應(yīng)的Al2O3/SiO2值為0.3~0.35。

3、MgO對(duì)燒結(jié)礦性質(zhì)的影響

燒結(jié)礦中MgO的作用是滿(mǎn)足高爐造渣的要求,能改善高爐爐渣的流動(dòng)性。同時(shí)還有助于改善燒結(jié)礦質(zhì)量,降低其低溫還原粉化率。但燒結(jié)礦強(qiáng)度隨之降低。如果因較高的MgO含量對(duì)燒結(jié)礦質(zhì)量造成較大影響時(shí),要從保證燒結(jié)礦轉(zhuǎn)鼓強(qiáng)度和改善爐渣角度統(tǒng)籌考慮,可以考慮MgO的優(yōu)化配置,即降低燒結(jié)礦MgO含量,提高球團(tuán)礦中的MgO含量生產(chǎn)鎂質(zhì)球團(tuán),以滿(mǎn)足高爐造渣要求。1)從改善爐渣流動(dòng)性方面來(lái)講,MgO含量應(yīng)與爐渣中Al2O3含量匹配,一般來(lái)說(shuō),燒結(jié)礦的MgO/Al2O3應(yīng)大于1.05。2)從燒結(jié)礦冷強(qiáng)度來(lái)看,適量的氧化鎂(如MgO含量為1.8%到2.1%時(shí))可以使赤鐵礦被交織熔蝕結(jié)構(gòu)更均勻、更緊密地固結(jié),有助于燒結(jié)礦的組織結(jié)構(gòu)均勻化和鐵酸鈣的發(fā)育長(zhǎng)大,從而提高燒結(jié)礦的強(qiáng)度。然而,當(dāng)氧化鎂含量過(guò)高(2.6%以上時(shí)),磁鐵礦、玻璃相明顯增多,赤鐵礦、鐵酸鈣有所減少,導(dǎo)致燒結(jié)礦強(qiáng)度下降,MgO含量增加,燒結(jié)液相開(kāi)始生成溫度明顯上升,液相流動(dòng)相降低,燒結(jié)礦冷強(qiáng)度降低。3)從改善燒結(jié)礦低溫還原粉化率方面來(lái)看,MgO含量在1.4~2.3之間都有效果,在2.0-2.2達(dá)到最好。MgO易與Fe3O4結(jié)合生成鎂磁鐵礦(MgO·Fe3O4),阻礙Fe3O4氧化為Fe2O3,從而降低鐵酸鈣(CaO·Fe2O3)液相的生成量,影響燒結(jié)礦的還原性。此外,MgO·Fe2O3的還原性較CaO·Fe2O3差,因此高M(jìn)gO燒結(jié)礦的還原性也較差。4)從熔滴性能來(lái)看:燒結(jié)礦MgO含量高會(huì)提高液相生成溫度,不利于燒結(jié)過(guò)程中液相的生成,從而影響燒結(jié)礦的熔滴性能。高M(jìn)gO燒結(jié)礦的高溫軟熔性能也較差,熔融區(qū)間增大,壓差提高,滴落量變少。綜上所述, MgO含量應(yīng)以爐渣中的Al2O3含量決定。

4、SiO2含量對(duì)燒結(jié)礦質(zhì)量的影響

SiO2 的增加,燒結(jié)礦的轉(zhuǎn)鼓強(qiáng)度呈上升趨勢(shì),SiO2 = 4. 5 %~5. 0 % ,轉(zhuǎn)鼓強(qiáng)度上升幅度較大, SiO2 = 5. 0 %~5. 5 % ,上升幅度較小。SiO2高時(shí),燒結(jié)礦的還原性能較差,降低燒結(jié)礦SiO2含量,不僅可以減少高爐渣量和熔劑用量,降低高爐燃料消耗,同時(shí)還可以改善燒結(jié)礦的高溫性能,有利于穩(wěn)定爐況和實(shí)現(xiàn)低Si冶煉。一般燒結(jié)礦SiO2含量宜控制在4.7-5.5%。

5、FeO含量對(duì)燒結(jié)礦性能的影響

燒結(jié)礦中FeO含量的高低,主要與所用鐵料、燒結(jié)過(guò)程中的氧化氣氛強(qiáng)弱及溫度水平高低有關(guān),反映出了燒結(jié)過(guò)程中的溫度水平和氧位的高低。與配碳量和燃料粒度有關(guān)系。配碳量增加,會(huì)使燒結(jié)礦中FeO含量升高;燃料粒度粗,燃料在燒結(jié)料中的分散度小,化學(xué)反應(yīng)不均勻,會(huì)造成相同配比下,燒結(jié)礦FeO含量波動(dòng)大。工藝條件不變時(shí),F(xiàn)eO含量有一個(gè)適宜值。可以根據(jù)需要進(jìn)行微調(diào)整,偏重于改善還原度和軟熔性能,應(yīng)適當(dāng)?shù)鸵稽c(diǎn),偏重于改善粒度組成和低溫還原粉化時(shí),可以稍高一點(diǎn)。燒結(jié)礦硅低時(shí)FeO可以適當(dāng)控制高點(diǎn),燒結(jié)礦硅高時(shí)FeO可以適當(dāng)控制低些。

四、燒結(jié)礦冶金性能影響

燒結(jié)礦的冶金性能包括900℃還原性(RI)、500℃低溫還原粉化性能(RDI)、荷重軟化性能(TBS、TBE、ΔTB)和熔融滴落性能(Ts、Td、ΔT、ΔPm、S值)。這四項(xiàng)性能中900還原性是基本性能,它不僅直接影響煤氣利用率和燃料比,同時(shí)由于還原程度的不同,還影響其還原粉化性能(RDI)和軟熔性能。500℃低溫還原性能是反映燒結(jié)礦在高爐上部還原強(qiáng)度的,它是高爐上部透氣性的限制性環(huán)節(jié)。在高爐冶煉進(jìn)程中,高爐上部的阻力損失約占總阻力損失的15%。燒結(jié)礦的荷重還原軟化性能是反映其在高爐爐身下部和爐腰部分軟化帶透氣性的,這部分的透氣阻力約占高爐總阻力損失的25% 。熔融滴落性能是燒結(jié)礦冶金性能最重要的部分,因?yàn)樗s占高爐總阻力損失的60%,是高爐下部透氣性的限制性環(huán)節(jié),要保持高爐長(zhǎng)期順行穩(wěn)定,必須十分重視含鐵原料在熔融帶的透氣阻力。1)燒結(jié)礦還原性對(duì)高爐冶煉主要操作指標(biāo)的影響燒結(jié)礦還原性取決于其礦物組成和氣孔結(jié)構(gòu)。還原性不好的燒結(jié)礦進(jìn)入高爐后,首先會(huì)影響高爐上部塊狀帶的煤氣利用率,造成高爐內(nèi)上部間接還原降低,直接還原增加,影響高爐的燃料比和產(chǎn)量,經(jīng)驗(yàn)數(shù)據(jù)顯示,入爐礦的直接還原變動(dòng)10%影響高爐燃料比和產(chǎn)量各10%。多數(shù)高堿度燒結(jié)礦的900℃還原性應(yīng)≥85%,燒結(jié)礦的氧化鎂和亞鐵含量高均會(huì)明顯降低燒結(jié)礦的還原性。2)燒結(jié)礦低溫還原粉化性對(duì)高爐主要操作指標(biāo)的影響燒結(jié)礦在低溫下還原產(chǎn)生粉化的原因主要是骸晶狀赤鐵礦(又稱(chēng)再生赤鐵礦)在低溫還原過(guò)程中發(fā)生晶格轉(zhuǎn)變產(chǎn)生的極大內(nèi)應(yīng)力,導(dǎo)致燒結(jié)礦碎裂。除此之外,礦種、配碳、二氧化鈦和三氧化二鋁含量過(guò)高等因素也會(huì)導(dǎo)致燒結(jié)礦產(chǎn)生低溫還原粉化,這是影響高爐上部塊狀帶透氣性的限制性環(huán)節(jié)。已有的生產(chǎn)實(shí)踐數(shù)據(jù)證明,燒結(jié)礦的RDI(-3.15)每增加10%,影響高爐產(chǎn)量3%以上,燃料比升高1.5%。堿度是影響RDI的一個(gè)重要因素。隨著燒結(jié)礦堿度的提高,燒結(jié)礦的強(qiáng)度有所提高,RDI(-3.15)值降低。原因如下:①燒結(jié)礦堿度的提高,燒結(jié)礦中強(qiáng)度高的鐵酸鈣增多,強(qiáng)度低的玻璃質(zhì)降低。②高堿度燒結(jié)礦中,大量的磁鐵礦受鐵酸一鈣熔蝕并與其交織在一起,呈網(wǎng)狀結(jié)構(gòu)。③高堿度燒結(jié)礦熔融充分,氣孔分布均勻,這也有利于提高燒結(jié)礦常溫強(qiáng)度。還原性的優(yōu)劣是燒結(jié)礦質(zhì)量的一項(xiàng)基本指標(biāo),高料層、高強(qiáng)度、高還原性、低碳、低FeO的三高兩低原則始終是燒結(jié)生產(chǎn)追求的目標(biāo)。對(duì)高堿度(R=1.9~2.3)燒結(jié)礦而言,常規(guī)要求RI>85%,高要求RI應(yīng)>90%,若RI<80%證明燒結(jié)礦的質(zhì)量出了問(wèn)題,或是配碳高了、FeO高了,或是配礦的原因?qū)е職饪捉Y(jié)構(gòu)出了問(wèn)題,應(yīng)提出改進(jìn)的措施。3)熔滴性能的影響熔滴性能是燒結(jié)礦冶金性能中重要的指標(biāo),因?yàn)槿鄣螏У淖枇p失約占高爐總阻力損失的60%,它是高爐下部順行的限制性環(huán)節(jié)。優(yōu)良的冶金性能是燒結(jié)礦質(zhì)量的關(guān)鍵,當(dāng)燒結(jié)礦的開(kāi)始軟化溫度低于950℃、軟化溫度區(qū)間>300℃時(shí),高爐必然會(huì)產(chǎn)生嚴(yán)重的懸料。因此為了保持高爐順行穩(wěn)定,燒結(jié)礦應(yīng)具有良好的荷重還原軟化性能,據(jù)實(shí)驗(yàn)分析:開(kāi)始軟化溫度由1200℃提高50度,高爐的透氣性△P下降8%,產(chǎn)量提高16%。高堿度燒結(jié)礦由于含F(xiàn)eO低和還原性?xún)?yōu)良,開(kāi)始熔融溫度就高,同時(shí)由于其渣相熔點(diǎn)高,滴落溫度也高,但是開(kāi)始軟化溫度Ts提高的幅度大于Td(滴落溫度) 所以熔滴區(qū)間窄(Td-Ts=△T),即熔滴帶的厚度變薄,從而使得透氣阻力損失(△Pm)降低,有利于高爐下部的順行和強(qiáng)化。燒結(jié)礦的軟化性能主要與其堿度、FeO、SiO2含量和還原性相關(guān)。在正常情況下,高堿度燒結(jié)礦的熔滴性能總是優(yōu)于低堿度燒結(jié)礦,這就是高爐爐料結(jié)構(gòu)為什么始終要堅(jiān)持高堿度燒結(jié)礦的道理。日本學(xué)者斧勝也做過(guò)深入的研究,提出含鐵爐料開(kāi)始熔融溫度(Ts)也即壓差開(kāi)始陡升溫度(ΔPs)取決于FeO低熔點(diǎn)渣的熔點(diǎn)。含F(xiàn)eO高的爐料,會(huì)較早地造成壓差開(kāi)始陡升。而渣相中的FeO取決于爐料被還原的程度。造成含F(xiàn)eO高和還原性差的爐料開(kāi)始熔融溫度低。含鐵品位高是燒結(jié)礦質(zhì)量的核心,高堿度是燒結(jié)礦質(zhì)量的基礎(chǔ),燒結(jié)礦生產(chǎn)追求高料層、高堿度、高還原性和低碳、低亞鐵的三高兩低目標(biāo)。高M(jìn)gO、高Al2O3、高FeO和大粒度的高溫型燒結(jié)不是燒結(jié)生產(chǎn)的方向,低碳厚料層的低溫?zé)Y(jié)才是燒結(jié)生產(chǎn)的方向,優(yōu)良的燒結(jié)礦質(zhì)量有利于實(shí)現(xiàn)高爐冶煉低燃料比煉鐵,并且是高爐穩(wěn)定順行的前提,是鐵前降本增效的關(guān)鍵。

五、結(jié)語(yǔ)

(1)燒結(jié)優(yōu)化配礦要充分考慮各種礦粉的燒結(jié)特性,保證燒結(jié)礦具有較好的冶金性能,能夠滿(mǎn)足高爐的穩(wěn)定順行,以高爐的順行為前提來(lái)指導(dǎo)燒結(jié)優(yōu)化配礦結(jié)構(gòu)。(2)由于地質(zhì)條件、成礦過(guò)程的不同,除了化學(xué)成分、粒度組成等常溫特性之外,各種鐵礦粉在其燒結(jié)高溫特性方面亦存在明顯差異,通過(guò)深入研究以提取和凝練符合燒結(jié)工藝特點(diǎn)的鐵礦粉高溫特性,它們均是燒結(jié)優(yōu)化配礦、工藝流程優(yōu)化的重要技術(shù)判據(jù)。依據(jù)各種原料性能互補(bǔ)原理進(jìn)行優(yōu)化配礦,必能獲得質(zhì)量較好的燒結(jié)礦。(3)燒結(jié)優(yōu)化配礦技術(shù)是提高燒結(jié)礦質(zhì)量、降低能源消耗的有效途徑。通過(guò)合理的配礦方案設(shè)計(jì)和優(yōu)化配礦方法的應(yīng)用,可以充分利用各種鐵礦粉的互補(bǔ)特性,提高燒結(jié)礦的產(chǎn)量和質(zhì)量。未來(lái),隨著鋼鐵工業(yè)的不斷發(fā)展,燒結(jié)優(yōu)化配礦技術(shù)將繼續(xù)發(fā)揮重要作用,為鋼鐵企業(yè)的降本增效提供有力支持。10%精粉+50%赤鐵礦+40%褐鐵礦的配礦結(jié)構(gòu)既不降低燒結(jié)礦的品味,又可以降低燒結(jié)成本,而且不影響高爐的爐況順行。

六、參考文獻(xiàn)

[1] 樊堯桂.改善燒結(jié)礦低溫還原粉化性能實(shí)踐

[2] 賈碧.冶金性能解析及應(yīng)用

[3] 柳浩.礦粉基礎(chǔ)特性研究及展望

[4] 王維興.高爐爐料結(jié)構(gòu)的選擇

[5] 許滿(mǎn)興.燒結(jié)礦冶金性能對(duì)其質(zhì)量和高爐主要操作指標(biāo)的影響

[6] 周傳典.高爐煉鐵生產(chǎn)技術(shù)手冊(cè) 影響焦比和產(chǎn)量的因素

[7] 許滿(mǎn)興,張?zhí)靻?鐵礦石優(yōu)化配礦實(shí)用技術(shù)

[8] 吳勝利,蘇博.鐵礦粉的高溫特性及其在燒結(jié)配礦和工藝優(yōu)化方面的應(yīng)用