卞雙喜

(南京鋼鐵股份有限公司,江蘇 南京 210044)

摘 要:文章致力于煉鐵高爐熱風爐脫硫技術的深入探討與優化。首先,通過介紹煉鐵行業中脫硫技術的關鍵性,強調其在提高環保標準、優化生產效率及生產高質量生鐵方面的重要性。隨后,詳細闡述高爐煉鐵過程和熱風爐在高爐中的作用及脫硫技術的基本原理。再次,深入探討脫硫系統的設計原則、設備選擇與布局,及系統運行中關鍵參數和控制策略。最后,通過對脫硫效果的評價方法、系統可能遇到的問題和技術改進與性能提升的優化策略的詳盡分析,為煉鐵高爐熱風爐脫硫系統的進一步優化和推動煉鐵行業可持續發展提供了深刻的理論指導和實踐建議。

關鍵詞:煉鐵高爐;熱風爐;脫硫;環保;高效生產

1 研究背景和意義

隨著工業化進程的加快,煉鐵行業對環保和資源利用的要求越來越高。硫排放是煉鐵過程中的環境問題受到業內的廣泛關注,因此,煉鐵高爐熱風爐脫硫技術的研究變得尤為重要。通過對煉鐵高爐熱風爐脫硫技術的深入研究,不僅可提高煉鐵過程中硫排放的控制水平,減少對環境的不良影響,還有助于提高生產效率,降低能耗,為煉鐵行業的可持續發展打下堅實基礎。

2 煉鐵高爐熱風爐脫硫技術概述

2.1 高爐煉鐵過程簡介

高爐煉鐵是一種主要利用鐵礦石進行冶煉的工藝過程,其基本流程包括鐵礦石的還原、熔融和分離等步驟。在高爐內,通過噴吹煤氣或其他還原劑,將鐵礦石中的氧化鐵還原為金屬鐵,產生高溫的鐵水。同時,高爐內形成的爐渣通過重力分離,將雜質與金屬鐵有效分離。高爐在煉鐵過程中不僅完成鐵礦石的還原和熔融,還通過控制溫度、氣氛和流動等參數,實現對鐵水質量的調控,確保最終產出的生鐵符合工業生產的要求[1] 。

2.2 熱風爐在高爐中的作用

高爐煉鐵過程中,熱風爐作為一個關鍵設備,其功能和作用在整個冶煉過程中至關重要。首先,熱風爐負責產生高溫、高壓的熱風,該熱風被引入高爐內,用于實現鐵礦石的還原反應。通過高溫熱風的引入,熱風爐有效提高了高爐內部的溫度,促進了還原反應的進行,從而實現了鐵礦石中的氧化鐵向金屬鐵的還原轉化。

在脫硫過程中,熱風爐發揮著重要的作用。鐵礦石中硫的含量過高會導致生鐵質量下降,并對環境造成不良影響。熱風爐通過提供適當的氣氛和溫度條件,促使高爐內硫與還原氣體發生反應,生成易揮發的硫化氫。這一反應是脫硫的關鍵步驟,通過熱風爐的精確控制,可最大限度地將硫從鐵水中移除,提高生鐵的質量。

此外,熱風爐還在高爐內部形成了一定的熱風流動,有助于爐內溫度的均勻分布,防止爐料結塊,提高了冶煉的穩定性和效率。通過對熱風爐操作參數的調節,如熱風溫度、流量和氣氛的控制,可以實現對高爐煉鐵過程的精確調控,從而優化生產條件,提高脫硫效果,降低對環境的不良影響。

2.3 脫硫技術的基本原理

脫硫技術在高爐煉鐵過程中的應用是為了降低硫在生鐵中的含量,提高產品質量并減少對環境的污染。其基本原理主要包括吸收和氧化兩個關鍵機理。

首先,吸收是一種常見的脫硫機理,通常通過在高爐內引入適當的吸收劑實現。吸收劑往往是堿性物質,如石灰石(CaCO3 )或者堿性水溶液。在高爐內,這些吸收劑與硫氣(SO2 )反應,生成相對穩定的化合物,例如硫酸鹽。這個反應的化學方程式為:

CaCO3+SO2+O2→CaSO4+CO2↑

這里,CaSO4 是生成的硫酸鹽,CO2 是產生的二氧化碳,而這些化合物在后續的處理過程中可以被更容易地分離和處理。

其次,氧化是另一種脫硫的關鍵機理。在高爐煉鐵過程中,氧化通常通過引入氧氣或者其他氧化劑實現。

氧化劑的引入使得硫氣被氧氣氧化成二氧化硫(SO2 ):

S+O2→SO2

接著,二氧化硫可能會進一步氧化為三氧化硫(SO3 ):

2SO2+O2→2SO3

這些氧化反應帶有放熱的性質,提供了附加的熱能,有助于維持高爐內的溫度。

3 熱風爐脫硫系統設計與運行

3.1 脫硫系統設計原則

脫硫系統的設計對于高爐煉鐵過程的環保效果和生產效率至關重要。在設計脫硫系統時,需要考慮一系列關鍵原則,其中設備選型和系統結構是設計過程中的兩個核心方面。

首先,在設備選型方面,需要選擇合適的脫硫設備以確保高效脫硫效果。常見的脫硫設備包括濕法脫硫和干法脫硫系統。濕法脫硫系統主要通過噴射適量的吸收劑,如石灰漿液,與硫氣反應生成硫酸鹽,并通過排除廢水的方式將硫排除。干法脫硫系統則依賴于固態吸收劑,如活性炭或氫氧化鈣,吸附硫氣并形成易處理的固體廢物。設備的選型應綜合考慮系統的規模、硫含量、處理效率以及對環境的影響,以達到最佳的經濟性和環保效果[2] 。

其次,在系統結構方面,需要考慮如何合理布局脫硫設備,確保其與高爐煉鐵系統的協調運行。一般而言,脫硫系統應與高爐主體結構緊密銜接,以便高效傳遞熱能和物質。合理的系統結構設計不僅包括脫硫設備的布局,還需考慮管道連接、氣流分布等細節。此外,系統結構設計應注重對脫硫系統與整個生產過程的集成,以最大程度地提高能源利用效率,降低維護成本。

3.2 脫硫設備選擇與布局

脫硫設備的選擇與布局是煉鐵高爐熱風爐脫硫系統設計的關鍵環節,直接影響著脫硫效果和整個生產過程的高效性與穩定性。

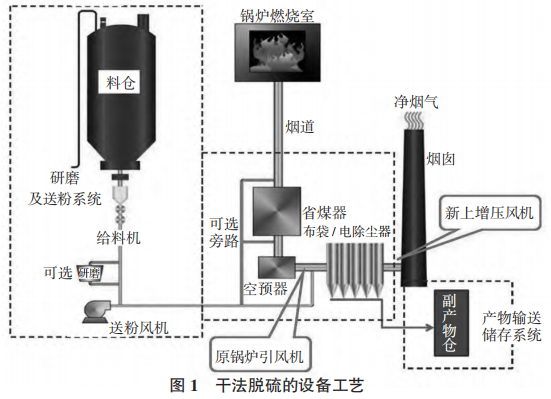

脫硫設備的選擇需要綜合考慮不同類型的脫硫技術及其適用場景。濕法脫硫通常采用噴淋塔、吸收塔等設備,通過液體吸收劑噴淋來與硫氣發生反應,形成易處理的硫酸鹽。干法脫硫則主要包括旋風除塵器、電除塵器等,其特點是通過固態吸收劑吸附硫氣。干法脫硫的設備工藝如圖 1 所示。選擇合適的設備需要考慮硫氣濃度、處理量、成本效益等多個因素,以確保設備能夠適應高爐實際工藝條件,達到高效的脫硫效果。

在脫硫設備的布局方面,要確保設備與高爐的協同運行。一般而言,脫硫設備應布置在高爐熱風爐系統附近,以便在系統運行中更好地協同工作。合理的布局應考慮設備之間的熱能傳遞、廢氣處理和硫酸鹽產物的排除等問題。此外,布局還需充分考慮設備的維護和操作便捷性,以確保系統長時間穩定運行。

為了提高系統運行的高效性和穩定性,脫硫設備的選擇與布局還需要結合先進的控制系統。通過實時監測關鍵參數,如溫度、壓力、氣流速度等,可以實現對系統的精確控制,調節設備運行參數,以適應不同工況,保障脫硫效果的最優化。

3.3 系統運行中的關鍵參數和控制策略

在煉鐵高爐熱風爐脫硫系統的運行中,深入了解系統的關鍵參數和制定有效的控制策略是確保系統高效運行和脫硫效果最優化的關鍵步驟。首先,需要關注的是多個方面的關鍵參數,其中溫度是至關重要的因素。脫硫反應對溫度敏感,因此需要確保系統處于適宜的溫度范圍,以提高反應速率和脫硫效果。此外,氣流速度、吸收劑濃度、硫氣濃度等參數也是影響脫硫效果的重要因素。詳細監測和分析這些參數的變化,深入了解它們之間的相互關系,為后續的控制策略制定提供了必要的基礎[3] 。

在控制策略方面,建立智能化的監控系統是至關重要的。采用先進的儀表和傳感器技術,實現對關鍵參數的實時采集和高精度監測。通過建立這樣的監控系統,可以獲得系統運行狀態的準確數據,為制定自動控制策略提供支持。例如,在溫度方面,系統可以根據實時監測到的數據調整燃燒系統和熱風爐的操作參數,以保持系統溫度在最佳范圍內。對于氣流速度等參數,通過調整風機轉速等操作,實現對系統運行的動態調控。

另外,對于濕法脫硫系統而言,液體吸收劑的循環和補給是需要特別關注的關鍵環節。通過監測吸收劑濃度、流量等參數,可以制定合理的補給策略,確保系統中吸收劑得到充分利用。這包括在脫硫反應中消耗的吸收劑量和總供給吸收劑量之間的平衡,通過調整補給策略,確保系統的穩定運行和脫硫效果的最優化。

4 脫硫效果分析與優化策略

4.1 脫硫效果的評價方法

脫硫效果的評價是煉鐵高爐熱風爐脫硫系統性能分析的關鍵步驟,合理選擇評價方法和指標對于系統的優化和改進至關重要。在進行脫硫效果評價時,常采用的方法和指標主要包括硫去除效率、廢氣中硫含量、吸收劑利用率等。

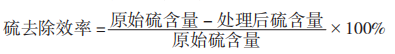

首先,硫去除效率是評價脫硫效果的核心指標之一。硫去除效率表示通過脫硫系統處理后,從原始燃料中去除的硫的百分比。其計算公式為:

硫去除效率的提高意味著系統更有效地剔除了硫污染物,是系統性能改進的直觀指標。

其次,廢氣中硫含量也是一個重要的評價指標。通過在系統出口處監測廢氣中的硫含量,可以直觀地了解系統對硫的處理效果。低廢氣中硫含量表明系統成功地將硫排除,有助于降低對環境的污染。

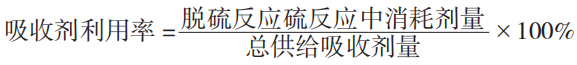

另一個關鍵的指標是吸收劑利用率。對于濕法脫硫系統,吸收劑(如石灰漿液)的利用率反映了其在脫硫過程中的有效利用程度。吸收劑的充分利用對系統的經濟性和環保性都具有重要意義。吸收劑利用率的計算方式為:

通過監測和分析這些評價指標,可以全面了解脫硫系統的運行狀況,及時發現問題并進行調整。

4.2 系統運行中可能遇到的問題分析

首先,脫硫效果不理想。這可能由于各種因素引起,包括吸收劑濃度不足、溫度過低、硫氣濃度波動等。通過實時監測和分析系統運行中的關鍵參數,特別是硫含量、溫度和吸收劑濃度等,可以幫助確定具體問題的根本原因。對于吸收劑不足的情況,可能需要調整噴淋量或者增加吸收劑的濃度;對于溫度過低的情況,可能需要調整燃燒系統或者熱風爐的運行參數。

其次,系統的穩定性。系統的不穩定可能導致脫硫效果的波動,甚至系統的停機。這可能由于設備故障、控制系統不穩定、吸收劑循環不暢等原因引起。對于這類問題,需要進行系統故障診斷,包括儀表檢測、傳感器校準、設備維護等,確保系統的可靠運行。

第三,廢棄物處理。濕法脫硫系統產生的廢水中含有硫酸鹽等物質,需要經過合理的處理和處置,以防止對環境造成二次污染。技術改進的切入點可能在于優化廢水處理工藝,提高廢水處理效率,減少環境負擔。

4.3 技術改進與性能提升的優化策略

為實現脫硫系統性能的提升,必須采用有效的技術改進策略,深入分析系統的弱點,并有針對性地提出

改進建議。首先,改進脫硫劑的選擇和配比。對于濕法脫硫系統,不同種類的吸收劑有不同的反應特性和吸收效率,因此優化選擇和合理配比吸收劑可以提高脫硫效果。可能的改進策略包括嘗試新型吸收劑、調整吸收劑的濃度等,以尋求更高效的硫去除效果。

其次,改進高爐操作參數,如提高高爐溫度和調整氣氛,以優化脫硫反應條件。通過增加高爐溫度,可以提高硫的揮發性,有助于脫硫反應的進行。此外,調整氣氛,使其更加還原性,可以促進硫的還原反應,有助于提高脫硫效果。

另一個優化策略是改進系統的控制系統。引入先進的自動化控制技術,通過對關鍵參數的實時監測和精確調控,實現系統運行的智能化。這不僅能夠提高系統的穩定性,還有助于在不同工況下調整操作參數,以達到最佳的脫硫效果。

此外,可以考慮引入先進的脫硫設備和技術。例如,采用更高效的濕法脫硫設備,改進噴淋塔結構或者優化濕法脫硫工藝,以提高硫酸鹽的形成和分離效率。對于干法脫硫系統,可以考慮引入新型的固態吸收劑,提高其吸附硫的效能[4] 。

最后,對系統的廢棄物處理進行技術改進也是一個重要的方向。優化廢水處理工藝,提高廢水處理效率,減少對環境的不良影響。這可能包括采用更先進的廢水處理設備、優化廢水處理工藝流程等。

5 結束語

在煉鐵高爐熱風爐脫硫研究中,通過深入分析煉鐵高爐熱風爐脫硫技術的背景、原理和系統設計,深刻理解了該技術在提高生鐵質量、減少環境污染方面的關鍵作用。通過對系統運行中可能遇到的問題的分析,發現了提升系統性能的潛在瓶頸。進一步通過技術改進與性能提升的優化策略,尋求了提高脫硫效果和系統運行穩定性的途徑。這些研究為煉鐵行業在高效脫硫、節能減排和可持續發展方面提供了科學的理論基礎和實踐指導。隨著技術的不斷進步,相信在未來的工程實踐中,這些研究將為煉鐵生產的環保與高效做出更為重要的貢獻。

參考文獻

[1]肖俊軍,孫同華,畢傳光,等.高爐煤氣脫硫技術措施探討[C].//2019 年全國高爐煉鐵學術年會論文集,2019:425-429.

[2]楊凡.高爐熱風爐煙氣脫硫超低排放改造方案分析[J].冶金動力,2022,(5):101-105.

[3]許芳芳.高爐熱風爐煙氣脫硫技術的研究[J].警戒線,2020,(39):157-158.

[4]向葉楠.高爐熱風爐煙氣脫硫脫硝工藝選擇及應用[J].中國資源綜合利用,2023,41(5):174-176+189.