彭 程 1, 龍紅明 2,3, 范春龍 2, 丁 龍2, 錢立新2, 吳正怡1, 葉程康2

(1.寶武集團環境資源科技有限公司,上海 201900; 2.安徽工業大學冶金工程學院,安徽 馬鞍山 243032; 3.冶金工程與資源綜合利用安徽省重點實驗室,安徽 馬鞍山 243002)

摘 要:鋼鐵流程協同利用有機固廢具有天然優勢,高溫條件和完善的污染物治理體系有利于有機固廢無害化處置,不會對環境造成二次污染。有機固廢作為燃料替代化石能源,既降低了鋼鐵生產成本,又減少了 CO2 排放,實現變廢為寶。鋼鐵流程協同利用有機固廢具有綠色發展、保護生態環境等多重效益,符合鋼鐵企業的發展需求。總結了鋼鐵流程處置有機固廢的研究進展,概述了有機固廢在鐵礦燒結、高爐煉鐵、轉底爐以及電弧爐煉鋼等鋼鐵生產工序中的利用現狀和所面臨的技術瓶頸。結合轉底爐工藝在固廢處置領域的優勢和特色,提出了以轉底爐為中心的多爐窯集成有機固廢處理新技術,包括有機固廢熱裂解系統、轉底爐系統、氫等離子體熔融熱解爐系統和煙氣污染物控制系統。利用熱解氣化爐對有機固廢進行熱解,得到可燃氣和熱解碳。可燃氣用以替代天然氣為轉底爐提供能源。熱解碳可替代焦粉、煤粉與鐵鋅塵泥制備含碳球團,在轉底爐冶煉條件下得到有價金屬粉塵和金屬化球團,有價金屬粉塵富集后通過火法-濕法聯合工藝得到高附加值的鋅錠、鉛錠、銦錠等金屬,金屬化球團則通過氫等離子體熔融熱解爐生產鐵水。整套工藝的煙氣在轉底爐煙氣處理系統中集中減排實現污染物超低排放,為鋼鐵流程協同處理城市有機固廢提供新思路。

關鍵詞:爐窯;有機固廢;轉底爐;協同處理;碳減排

有機固體廢棄物是人類生存和發展的必然產物。有機固廢主要來源于廢棄的工業產品和生活垃圾,具體包括廢棄塑料制品、橡膠制品、紡織品、脂質和農作物秸稈等。中國每年產生的有機固體廢棄物約為 60 億~100 億 t,其產生量位居全球首位[1]。有機固廢的堆存不僅會占用大量的土地資源,其中含有的重金屬、有機污染物等多種有害物質還會通過土壤、水源和空氣等介質擴散,對生物體和環境產生危害。

有機固廢中的有機質具有能量高、轉化性強的特點,是優質含能原料。在新時代國家生態文明建設過程中,有機固廢的資源化處理利用也是建設綠色家園、深化污染防治攻堅戰的重要任務。

有機固廢種類繁多且成分復雜,在實際處置過程中采用的技術路線差異性較大。現有技術處置有機固廢具有針對性和專一性,無法協同處置多種有機固廢,且處理過程中會形成廢水、廢液和廢渣等新的環保問題,因此,有機固廢處理技術仍需要進行深入研究。鋼鐵行業是中國的支柱產業,中國鋼鐵產量長期位居世界首位。鋼鐵生產涉及的主要化學反應為氧化鐵的還原,該過程對于高溫條件和還原性氣氛具有極高的依賴性。目前焦炭和煤粉等化石能源是鋼鐵生產主要能源和還原劑,然而在國家“雙碳”戰略背景下,鋼鐵行業的化石能源使用將面臨前所未有的壓力。國家“十四五規劃”中提出,開展大宗固廢綜合利用,是提高資源利用效率的重要領域,有助于推動“碳達峰”“碳中和”目標的實現[2-4]。有機固廢作為典型的固體廢棄物,其特點與鋼鐵生產的需求具有良好的適配性,利用鋼鐵生產流程處理有機固廢,既能降低企業的生產成本,又可以處置固體廢棄物,具有減少污染、保護生態環境等多重效益,符合鋼鐵企業的發展需求[5-6]。本文概述了鋼鐵流程協同利用有機固廢技術路線的優勢,總結了鋼鐵窯爐處置有機固廢的研究進展,并提出了以轉底爐為中心的多爐窯集成低碳固廢處理新技術,旨在為中國有機固廢資源化利用提供新思路。

1 鋼鐵流程協同利用有機固廢的優勢

1.1 工藝優勢

鋼鐵流程中爐窯溫度高,有機固廢中的有毒有害成分會徹底分解,極大程度上降低了對環境的二次污染。同時,鋼鐵流程中各高溫爐窯配備了完善的煙氣處理系統和先進的煙氣污染物減排技術,對污染物監控較為全面,協同處理有機固廢具有更廣泛的適用性和包容性。鋼鐵流程能夠有效地利用有機固廢可燃、能量高等特點,可作為含能原料替代化石燃料,減少化石能源的使用,降低 CO2 排放,促進“碳達峰”“碳中和”目標的實現。

1.2 成本優勢

利用現有鋼鐵流程中的高溫爐窯作為有機固廢處置設備,鋼鐵流程通過技術改造實現城市有機固廢協同處理,能夠減少新建專用焚燒廠的資金投入和運營成本。有機固廢作為成本較低的燃料替代化石能源,可減輕鋼鐵工業對焦炭、煤粉等價格昂貴的化石燃料的依賴,降低鋼鐵工業生產成本。

鋼鐵爐窯協同處置周邊地區的有機固廢,承擔部分城市消納功能,不僅能促進城市綠色發展,鋼鐵工業與城市和諧共生,還有利于鋼鐵產業轉型升級,具有較高的經濟效益和社會效益[7]。因此,有機固廢通過鋼鐵流程協同利用是實現鋼鐵工業與城市協調發展的一個有利選擇,具有廣闊的應用前景。

2 鋼鐵爐窯協同處置有機固廢研究進展

2.1 燒結工序協同處置有機固廢

鐵礦燒結是鋼鐵生產過程中主要的煉鐵原料生產工藝,不同成分的鐵礦粉和熔劑在高溫條件下轉變為成分均一、性能穩定的燒結礦。燒結工序協同處置有機固廢時對產品質量的影響相對較小,并且燒結工序污染物排放受到重點監控,具有完善的污染治理設施,可以對有機固廢處置過程的二次污染進行協同控制[8]。

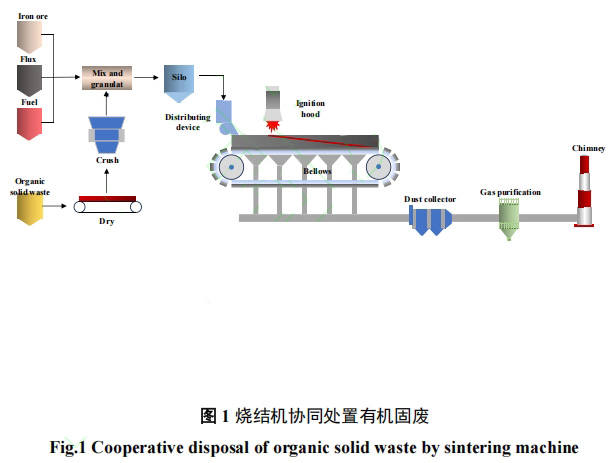

燒結工序能夠處理城市有機固廢以及含油污泥等工業有機固廢[9-10]。如圖 1 所示,有機生活垃圾、農作物秸稈、含油污泥等有機固廢在經過干燥、破碎等預處理后,可以替代一部分燒結過程所需要消耗的焦炭和煤粉,目前已有研究人員進行相關試驗探索。葉恒棣等[11]使用工業廢布熱解渣替代部分焦粉進行燒結。隨著工業廢布熱解渣摻混比的不斷增加,燒結速度逐漸加快,熱解渣的添加提升了燒結混合料的制粒效果,改善了料層透氣性。但燒結礦的成品率、轉鼓系數和利用系數均有所下降,這是燒結速度加快,料層中高溫反應不能充分進行導致的,同時熱量快速釋放致使終點溫度逐漸下降。以 10%工業廢布熱解渣替代燒結料中 7%焦粉是最優燃料制度,在降低燃料消耗的同時,燒結礦質量幾乎不變。HAN 等[12]利用在 500 ℃下炭化的生活垃圾替代焦粉進行燒結,當替代比為 20%時,燒結礦的轉鼓強度指數和抗碎強度指數分別為 62.58%和 60.93%,略低于未替代的轉鼓強度指數和抗碎強度指數。500 ℃下炭化的生活垃圾提高了燒結速度,但對燒結過程中液相的形成幾乎沒有幫助。燒結礦質量在替代率高于 20%時開始惡化,因此替代比為 20%最為合適。農作物秸稈經水熱炭化處理可制備生物質炭,由于生物質中的硫和氮含量通常比化石燃料低很多,因此在燒結過程中使用生物質炭可以有效降低 SO2 和 NOx 的排放。二噁英和多環芳烴是2 種常見的有機污染物,均為致癌物質,在鐵礦燒結過程中大量產生。使用生物質炭燒結過程中的二噁英排放量低于使用焦炭的燒結過程,但略高于使用無煙煤的燒結過程[13]。甘敏等[14]使用果核類生物質炭在燒結過程中替代焦粉,當替代比例超過 40%后,燒結速度加快,燒結礦質量大幅度惡化,果核炭替代焦粉的適宜配比為 40%;并且發現 CO2、SOx、NOx 的排放分別減少 23.05%、42.77%、30.99%,具有明顯減排效果。

市政污泥等含有機類污泥可以作為燒結原料,配水后通過噴嘴均勻混入燒結配料中協同處置,利用鐵礦燒結處理市政污泥已經取得了良好的經濟效益[15]。城市污泥中的有機質質量分數相對比較高,達60%~80%,有機質成分主要包括糖類、蛋白質以及各種微生物、病毒、蟲卵、細菌等。污泥熱值為 11.33MJ/kg,揮發分質量分數為 53.35%,固定碳質量分數為 10.5%。王婕研究了城市污泥與鐵礦石混合燒結[16],一方面可以實現污泥中熱值的有效利用,另一方面燒結工序的高溫環境有利于有害組元的脫除。但隨著城市污泥配加量的增加,燒結礦堿度下降,燒結礦中鐵橄欖石和硅酸鹽礦物含量增多,導致燒結礦的產量、質量指標均呈下降趨勢。根據試驗結果分析,鐵礦燒結中城市污泥配加量為 3%較為合適。王小青利用燒結工序處置污水處理廠污泥[17],試驗表明適當添加污水處理廠污泥改善了燒結混合料的粒度分布和燒結礦強度,燒結混合料的透氣性和燒結礦的冶金性能得到提高,隨著污泥的逐漸增加,當污泥配比達到 4%以上,燒結料層的透氣性開始逐漸變差,燒結礦的冶金性能也有所下降。試驗結果表明,燒結工序中添加污泥配比為 4%時較為合適,燒結礦中鐵酸鈣和復合鐵酸鈣的結晶度高,燒結礦中的硫和磷元素含量最佳,燒結礦的質量無明顯變化。

燒結工序適宜協同處置炭化后的農作物秸稈、市政污泥等有機固廢,少量加入有利于提升燒結礦性能,減少污染物排放。不宜處置廢塑料等揮發分高的有機固廢,有機固廢在燒結過程的加入受其揮發分含量影響,如果加入的有機固廢揮發分含量較高,將會導致燒結速度加快,影響燒結原料在燒結過程熔融結塊,多余的熱量會被揮發分帶走致使燒結原料中的熱量不足,揮發分進入煙氣中也會增加煙氣凈化成本[18]。

2.2 高爐工序協同處置有機固廢

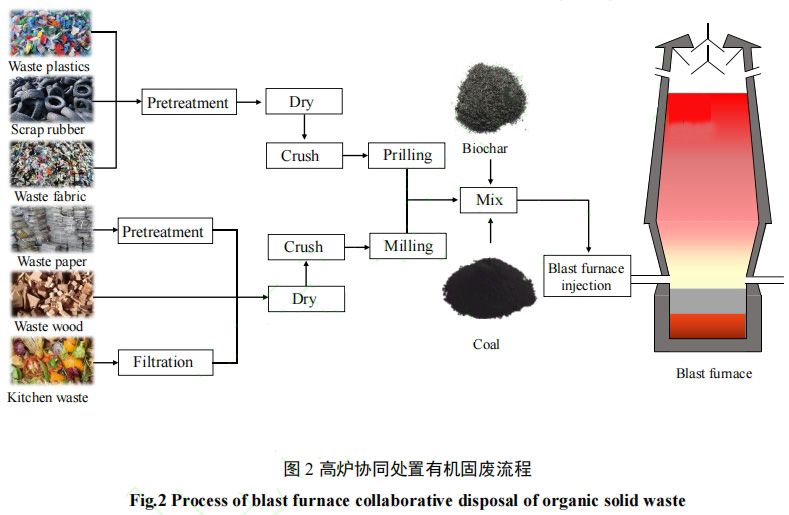

高爐煉鐵是目前鋼鐵工業生產鐵水的主要工藝。品位高的鐵礦石、燒結礦以及球團礦是高爐煉鐵的原料,焦炭和煤粉在高爐煉鐵中作為還原劑和燃料。在高爐冶煉過程中,煉鐵原料從高爐上方進入高爐,鐵礦和焦炭交叉分布,形成高爐料柱。在高爐風口鼓入熱風和煤粉,燃料在風口燃燒和氣化,產生的還原氣體在高爐內自下而上運動,在高溫條件下將鐵氧化物還原形成鐵水。煉鐵高爐耗能大,在不影響高爐正常運行與鐵水品質的前提下,可將有機固廢經過干燥、破碎、造粒等預處理后,代替煤粉作為燃料與還原劑[19],在高爐風口區通過噴吹進入高爐[20],具體技術路線如圖 2 所示。

由農作物秸稈制備得到的生物質炭在熱值、燃燒特性、灰分、硫含量方面均滿足高爐噴吹燃料的要求,而灰熔融性不足可通過與煤粉混合使用得以改善。如果高爐中使用生物質炭替代 10%的煙煤進行噴吹,每生產 l t 鐵水,則可以減排 CO2約 25 kg[21-23]。稻殼、甘蔗渣、咖啡殼、桉樹皮等生物質固廢同樣能作為高爐噴吹煤粉的替代燃料,試驗發現在高爐中的燃燒效果較好,有利于減少高爐噴吹的碳排放[24]。

在高爐中噴吹煤粉、花生殼混合燃料能降低著火點、改善可磨性和燃燒效率[25-27]。生物質炭替代煤粉進行高爐噴吹,可以降低焦渣比,提高生鐵質量,能夠大幅度降低污染物的排放,減少 22%~32%二氧化碳排放[28]。生物質作為高爐煉鐵煤粉的替代原料是可行的,能有效減少 CO2 排放和二次污染物,對工業生產的節能減排有深遠意義[29]。但目前制備生物質炭燃料成本還較高,未來有待進一步改進。

廢塑料在高爐噴吹中作為燃料和還原劑[30],噴吹后在高爐風口區迅速燃燒分解生成 H2 和 CO,促進鐵礦石還原。廢塑料在高爐噴吹之前要先進行預處理,如挑選分類、清洗、干燥、粉碎、造粒等,與煤粉混合后在高爐風口區隨熱風一起噴入高爐[31]。廢塑料的著火點不高,在高爐中更易于燃燒,能降低混合燃料著火點,起到助燃作用。廢塑料在焚燒爐中的能源利用率只有 30%~40%,而在高爐中的能源利用率高達 80%以上,其中約 50%發揮還原作用。邢相棟等[32]通過試驗研究發現,廢塑料和蘭炭相比具有較低的燃燒特征溫度和較大的燃燒速率,隨著廢塑料配加量增多,廢塑料、蘭炭混合燃料的著火溫度和燃盡溫度越來越低,這說明添加廢塑料促進蘭炭燃燒,高爐噴吹配加廢塑料可以增大蘭炭的綜合燃燒特性指數和可燃性指數。寧曉鈞等[33]以塑料軟管(PVC)為原料制備的水熱炭 HTC-1 的工業分析結果近似于煙煤[34] ,和無煙煤(YJ)混合后能有效改善其燃燒性能和反應性能。廢塑料水熱炭 HTC-1 和無煙煤都具有強爆炸性,混合使用時配比應低于 40%以保證高爐噴吹的安全性。然而,高爐噴吹廢塑料依然面臨著廢塑料軟化溫度較低,會出現噴槍管壁黏結、結焦甚至堵槍等問題[35]。

高爐噴吹廢橡膠以廢輪胎為主。輪胎主要由碳氫化合物組成,是優質的燃料和還原劑[36]。廢輪胎噴吹入爐后燃燒釋放熱量,廢輪胎的熱值與高爐混合噴吹煤粉相差無幾,但氫含量遠高于煤粉,產生的氫氣在高爐上方還原鐵氧化物。廢輪胎破碎后與煤粉混合噴入能夠有效提高煤粉的燃盡率和高爐冶煉經濟指標、改善鐵礦石的還原性、減少二氧化碳的排放[37]。高爐噴吹廢輪胎顆粒穩定且可靠,與高爐噴吹廢塑料相比,價格合理、成分穩定、性價比更高[38]。但廢輪胎中硫元素含量較高,混合噴吹時應合理控制廢輪胎使用量[39]。

高爐適宜協同處置廢塑料、廢橡膠等易進行造粒制粉處理的有機固廢,以便于使用高爐噴槍噴吹入爐。對于市政污泥等黏性高、不易預處理為粉末顆粒狀的有機固廢不建議利用高爐協同處置,因為黏性高會堵塞槍口,不滿足高爐噴吹條件,無法使用高爐噴槍噴吹入爐。有機固廢在噴吹進入高爐之前,必須進行干燥、破碎、造粒或制粉等預處理,不然會堵塞風口,導致燃燒效率低下。對于鉀、鈉含量較高的生物質炭,易導致高爐結瘤,影響高爐順行和高爐壽命,建議脫除后使用。

高爐協同處置有機固廢能減輕對化石能源的依賴,降低煉鐵成本,具有巨大的環境效益[40]。高爐中高溫和還原氣氛均有利于抑制有機固廢燃燒過程中多環芳香族碳氫化合物等有毒氣體的生成,二噁英等有機劇毒物質排放量僅為焚燒爐的 0.1%~1.0%。

2.3 其他爐窯協同處置有機固廢

帶式焙燒機是球團生產的主要設備,一般通過天然氣進行加熱,球團礦的干燥、預熱、焙燒、冷卻工藝過程可在一臺機器上完成[41]。帶式焙燒機適宜處置生物質類有機固廢,不宜處置城市污泥等熱值較低的有機固廢。生物質在帶式焙燒機中可替代天然氣使用,生物質在熱解過程中會產生 CO、H2 和 CH4等高熱值可燃性氣體,在燃燒的同時還能發揮還原性的作用。隨著生物質添加量從 10%增加到 30%,鐵回收率急劇上升,鐵品位在生物質添加量為 20%時達到頂峰。在焙燒溫度為 800 ℃、焙燒時間為 7.5 min、生物質添加量為 20%的最佳條件下,可獲得 TFe 品位為 71.07%、鐵回收率為 94.17%的鐵精礦[42]。

回轉窯協同處置技術具有處置量大、能徹底分解有毒有害物質且無二次污染產生的特點,目前已被用來處置生活垃圾、污泥等廢棄物[43]。回轉窯適合協同處置可燃性有機固廢,在不影響正常生產的情況下,加入經預處理后符合入窯要求的有機固廢,如廢塑料、廢橡膠有機生活垃圾等,替代部分燃料進行燃燒,可減少煤粉的使用量,降低生產成本,提高經濟效益[44]。含油污泥是油田及石油化工生產過程中產生的一種高揮發性、高黏度的有機危險廢物,如不加處理將其隨意排放,會對環境造成嚴重的危害。

馬蒸釗[45]提出在回轉窯內含油污泥熱固載體熱解的技術路線,改變了傳統回轉窯內溫度分布和傳熱方式,將其用于含油污泥熱解過程,可以提高含油污泥熱解油產率,提升熱解油燃料等特性。回轉窯還可以作為廢輪胎、生物質等有機固廢的熱解爐窯[46],熱解法是在無氧或缺氧的條件下升溫加熱,有機成分在高溫下開始裂解,最終產物為熱解氣、熱解油和熱解碳。由于熱解過程在缺氧甚至無氧的氣氛下完成,輪胎中含有的硫、氮等有害元素沒有被氧化為 SOx、NOx,減少了有害氣體的排放。回轉窯相對于高爐等鋼鐵主業設備,處置有機固廢時對鋼鐵品質影響較小,對有害成分的承受限度較高,幾乎適用于所有有機固廢。

有機固廢不僅可以用于燒結、球團以及高爐等煉鐵環節,也可以在煉鋼爐窯中發揮重要作用。煉鋼爐窯適宜處置廢塑料、廢輪胎等高熱值有機固廢,不宜處置城市污泥等成分復雜的有機固廢,會影響煉鋼產品品質。楊祝英等[47]將冶金焦和廢塑料共混,制備為煉鋼電爐中的新型還原劑。當廢塑料的添加量從 0 增加到 40%,廢塑料提供的氫促進了低溫至中高溫下的流動性和高溫下的氣體形成,H2使 FeO 的轉化率顯著提高,反應速度顯著提高,并且廢氣中的 CO2 排放量有所減少。焦炭和高密度聚乙烯對金屬鐵的滲碳有良好的協同效應,還存在著有利于金屬鐵脫硫的的協同作用,金屬的滲碳程度和硫的去除有所改善。煉鋼轉爐中高溫可使有機物充分分解,轉爐在協同處置有機固廢過程中有機固廢可作為原料和燃料參與工業反應[48-49]。包向軍等[50]將廢塑料與含油鐵鱗混合,熱壓成型制造出轉爐煉鋼造渣劑,廢塑料在加熱過程中向鐵磷滲透,兩者緊密結合,有助于解決鐵磷粉狀等問題。廢塑料氧化鐵皮合成造渣劑在轉爐內高溫分解生成 FeO,有利于石灰的熔化速度。同時,新生成的 FeO 具有更高的活性,促進石灰及鐵水中的硅、磷等元素反應,加快化渣速度和脫磷反應,降低轉爐吹煉時間,提高轉爐煉鋼效率。廢塑料氧化鐵皮合成造渣劑可以提升煉鋼爐中的造渣速度,降低石灰的使用量,減少生產成本。中南大學[51] 提出將廢輪胎制為粉末后注入轉爐汽化冷卻劑中,利用轉爐內的高溫廢熱使輪胎熱解產生 CO、CO2、H2、CH4、H2O 等氣態產物后進行氣體回收。京唐公司[52]通過控制轉爐爐溫、氧槍、氧氣流量、槍位、供氧制度、過程倒爐等措施,在 300 t 轉爐上進行含油有機固廢焚燒,代替焦炭烘爐,實現了含油固廢廠內高效循環處理,取得了良好的效果,使含油有機固廢處理得更環保。

長流程工藝是中國鋼鐵的主要生產模式,其中煉鐵原料制備和高爐煉鐵是耗能的主要工序。通過燒結機、帶式焙燒機和回轉窯制備燒結礦和球團礦等含鐵原料,生產過程以焦炭、煤粉和燃氣等為熱源。

高爐煉鐵時在爐頂加入焦炭作為鐵礦石冶煉的還原劑和熱源,同時還需要在高爐下部風口位置噴吹煤粉、重油等燃料。有機固廢具有可燃性,可以代替傳統化石能源為鋼鐵工業爐窯提供能源,能大量減少煤粉和焦粉的使用。除作為燃料外,有機固廢還可以充當還原劑,還原鐵氧化物。將有機固廢加入現有的鋼鐵生產流程中,在不影響工業生產產量、質量和污染排放的前提下,可以實現有機固廢高效利用。不僅解決了有機固廢大量堆存所帶來的困擾,還節省了日益枯竭的化石能源,降低了鋼鐵企業的生產成本,減少了 CO2 的排放。此外,鋼鐵工業爐窯污染物治理體系完善,在處理有機固廢時可以實現煙氣超低排放。

鋼鐵爐窯現階段煙氣處理系統主要針對 SO2、NOx、顆粒物等無機污染物,二噁英等有機劇毒物質減排尚未全面普及,但已有相關技術研究和小規模應用的例子。二噁英減排技術可分為源頭控制、過程減排和末端治理[53-54]。源頭控制是控制原料中敏感元素配入量,張玉才等[55]將燒結原料中銅質量分數由0.04%降低到 0.02%,煙氣中二噁英排放濃度(以 TEQ 計)由 0.69 ng/m3降低到 0.55 ng/m3,氯質量分數由 0.06%降低到 0.04%,煙氣中二噁英排放濃度(以 TEQ 計)由 0.82 ng/m3降低到 0.55 ng/m3。過程減排添加抑制劑用于抑制二噁英生成,龍紅明等[56-57]研究發現,在燒結原料中加入微量尿素能減少燒結過程中二噁英的產生,尿素分解產生的 NH3 也可以起到脫硫作用。末端治理主要使用活性炭等吸附劑進行二噁英吸附。未來鋼鐵爐窯煙氣處理還應在二噁英等有機劇毒物質減排方面著重研究,不斷完善煙氣處理系統。

3 以轉底爐為中心的多爐窯集成低碳固廢處理新技術

3.1 轉底爐協同處置有機固廢

轉底爐工藝是非高爐煉鐵工藝的一種,屬于煤基直接還原煉鐵工藝,其工藝流程如圖 3 所示。轉底爐使用煤粉作為還原劑,直接還原鐵氧化物。鋼鐵廠內的各類含鐵鋅塵泥按一定配比混合均勻后壓球,干燥后送入轉底爐,在爐內高溫還原氣氛下,球團內部的碳元素將鐵鋅還原,鋅變成蒸氣后進入煙氣系統經氧化以氧化鋅形式被回收,直接還原鐵冷卻后送至高爐、轉爐和電爐使用[58]。

有機固廢可用于含碳球團的制備。安徽工業大學孟慶民等[59]將精礦粉、煤粉和廢塑料按一定配比混勻后放入烘箱內加熱,熱壓成塊后焙燒還原。與未添加廢塑料的含碳球團相比,廢塑料的添加促進了還原過程中鐵的滲透,還能有效提升球團的強度。在球團原料中加入適當的廢塑料制備含碳球團,能提升球團強度,解決還原劑來源受限的問題,還能降低生產能耗[60]。董劍豪等[61]將 PE 塑料和無煙煤粉混勻后在惰性氣氛下進行熱處理,制備出一種新型的混合還原劑,并通過對比無煙煤和 PE-無煙煤混合還原劑對氧化球團的還原效果,發現還原劑添加 PE 塑料后有效降低了含碳球團的還原難度,促進了還原反應,提高了含碳球團的還原速率,球團金屬化率無顯著變化。廢塑料在高溫下發生分解氣化,增大了球團內部孔隙率,改善了還原氣體的擴散條件,縮短了還原時間,降低了還原溫度,提高了還原效率[62]。但添加廢塑料的含碳球團可能會因發生惡性膨脹導致球團強度降低。

轉底爐直接還原工藝已開發生物質還原劑[63],例如竹炭、木炭、秸稈纖維等生物質原料能夠制備出替代煤粉的生物質還原劑[64-65],其中秸稈纖維被認為是比化石燃料更好的還原劑[66]。生物質經熱處理、預處理后得到生物質炭、木質素、纖維素等,可與鐵礦粉制備生物質鐵礦球團。生物質鐵礦球團冶煉過程相關反應過程見式(1)~式(3)。使用生物質還原劑還原含碳球團,球團的金屬化率、抗壓強度以及體積收縮率等方面無明顯差異,甚至比傳統還原劑具有更好的效果。李大偉等[67]以玉米、小麥、水稻等作物秸稈為原料,經過汽曝、水洗、機械分梳提取后,氣流粉碎和有機糖提純得到清潔、可再生的秸稈纖維還原劑。易凌云等[68]研究發現,生物質炭用于鐵精礦球團還原能有效緩解還原過程中球團間的黏結現象,采用球團表面覆層與配加生物質炭復合作用的方式,克服了表面覆層時還原速度慢的缺點,避免了黏結抑制偏弱的不良效果。

FeOx+CO→FeOx-1+CO2 (1)

C+CO2→2CO (2)

FeOx+H2→FeOx-1+H2O (3)

3.2 以轉底爐為中心的多爐窯集成低碳固廢處理新技術

鋼鐵工業每年產生大量固廢產物,包括含鐵鋅多金屬塵泥和有機固廢等。目前采用轉底爐工藝處理含鐵鋅塵泥,大量消耗焦爐煤氣、天然氣、焦粉、煤粉等化石能源,碳排放量大。所生產的金屬化球團品位低、殘鋅高,直接用于燒結、小高爐和煉鋼都存在明顯的缺點,并且煙氣中二噁英排放未得到有效治理。有機固廢是鋼鐵生產過程產生的另一類固廢,目前,廢舊除塵布袋、廢油渣、含油污泥等有機固廢產物,需要對外委托專業固/危廢處理企業進行處理;而其他有機固廢類如廢塑料、各類填料(合成樹脂)、廢襯板、密封帶、廢抑塵網(合成樹脂、橡膠類)、廢編織袋、雜物(膠管、油布手套、濾布、棉紗、廢鋸末)等,這些有機固廢存在著品種多、數量少、難處理的特點,目前均采用焚燒或填埋等方式處理,存在安全隱患及環境二次污染的風險,沒有做到高效資源化利用。

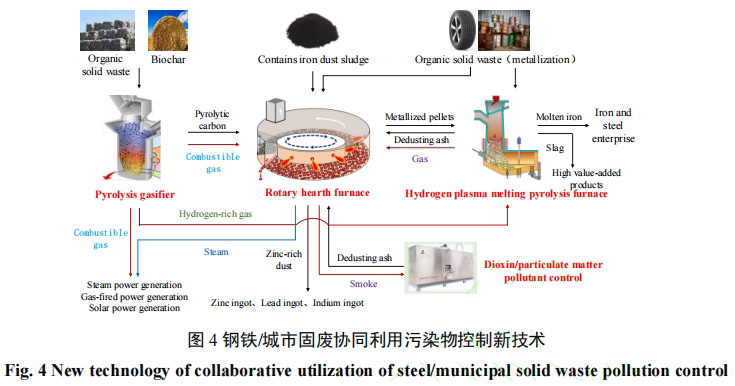

針對以上問題,作者團隊提出以轉底爐為中心的多爐窯集成低碳固廢處理新技術,其工藝流程如圖 4所示,包括有機固廢熱裂解系統、轉底爐系統、氫等離子體熔融熱解爐系統和煙氣污染物控制系統。有機固廢熱裂解系統的主體是熱解氣化爐,對工業有機固廢、城市有機固廢和生物質進行熱解處理,是本技術消納有機固廢的第一步。有機固廢作為原料進入熱解氣化爐后,在缺氧條件下升溫,分子間會發生斷裂、氫轉移等不可逆的熱化學循環過程,有機固廢中的大分子有機物會逐漸裂解為小分子有機物,熱解產物包括熱解氣、熱解油和熱解碳。熱解氣是以 CO、CH4、H2 為主的可燃氣;熱解油是氧含量高且有機成分復雜的混合物,包括醚、酯、醛、酮、酚、有機酸、醇等種類的含氧有機物;熱解碳的碳含量高,揮發分含量低,固定碳質量分數高達 80%以上。有機固廢熱裂解系統初步完成了有機固廢的轉化,為轉底爐系統提供了熱解碳和可燃氣,可燃氣中的富氫氣體也能用于氫等離子體熔融熱解爐系統。轉底爐通常使用煤粉或焦粉作為還原劑制備含碳球團處理鐵鋅塵泥,熱解碳固定碳含量高的特點使其能夠替代焦粉、煤粉作為還原劑,與鐵鋅塵泥制備含碳球團。熱解碳在轉底爐高溫焙燒下還原鐵氧化物和氧化鋅,含碳球團焙燒還原為金屬化球團,氧化鋅被還原后隨煙氣經過除塵得到富鋅粉塵。富鋅粉塵通過火法-濕法聯合工藝得到高附加值的鋅錠、鉛錠、銦錠等金屬。有機固廢熱裂解系統產生的可燃氣可以代替焦爐煤氣和天然氣為轉底爐焙燒提供能源。轉底爐所生產的金屬化球團不送入高爐或轉爐進行冶煉,而是通過氫等離子體熔融熱解爐生產鐵水和熔渣。氫等離子體熔融熱解爐的核心機理是利用電弧營造 1 800 ℃以上高溫還原條件,根據灰渣碳含量與金屬含量進行配料,通過加大碳量,延長冶煉時間,實現熔融深度還原。低沸點單質金屬充分蒸發分離并回收,高沸點金屬以金屬相進入鐵水與流渣分離。鐵水為鋼鐵企業所用,熔渣可生產高附加值產品。氫等離子體熔融熱解爐同時協同處置部分有機固廢中所含金屬部分,將廢棄金屬重新冶煉。氫等離子體熔融熱解爐生產過程中產生的除塵灰和煙氣處理產生的除塵灰可返回轉底爐與熱解碳、鐵鋅塵泥制備含碳球團。熱解氣化爐生產的富氫氣體經提取后為氫等離子體熔融熱解爐提供綠氫資源,實現碳氫耦合直接還原。氫等離子體熔融熱解爐冶煉過程碳還原產生的煤氣能為轉底爐提供能源。除此之外,轉底爐余熱產生的蒸汽和熱解氣化爐產生的可燃氣通過燃氣/蒸汽發電機,聯合太陽能等技術為工藝供應綠電。整套工藝的煙氣集中后通過二氧化碳、二噁英和顆粒物的系統協同控制,實現碳減排和污染物超低排放。

3.3 以轉底爐為中心的多爐窯集成低碳固廢處理新技術的特點

熱解氣化爐適用于所有有機固廢,提升了鋼鐵流程處置有機固廢的普適性,熱解產物可以替代化石燃料,降低鋼鐵工業對化石能源的依賴,減少碳排放,加快“碳達峰”“碳中和”的實現。轉底爐生產的金屬化球團金屬化率并不高,品位低、殘鋅高、強度偏低,直接在高爐中使用會因物料性質的差異不利于高爐順行,并且還原后的金屬化球團在高爐中再次冶煉,經濟效益低。氫等離子體熔融熱解爐有效解決了這些問題。相比單一的碳熱還原,碳氫耦合直接還原工藝還原速度大幅提升,高溫冶煉下實現熔融深度還原,有利于提升鐵金屬化率,殘留的鋅會蒸發分離回收,金屬化球團強度偏低不會影響正常冶煉。煙氣集中處理有利于污染物監控,煙氣處理系統在對煙氣中的 SO2、NOx和顆粒物減排的同時引入二噁英治理系統,研究不同有機固廢熱解、不同鋼鐵塵泥還原和熔分條件下二噁英的形成釋放特性,明確原料條件和工藝參數對二噁英合成的影響規律,開發過程抑制+末端治理(包括催化降解和吸附)協同脫除二噁英的關鍵技術,構建污染物過程和末端全流程治理新體系。

以轉底爐為中心的多爐窯集成低碳固廢處理新技術相較于傳統的有機固廢處理工藝、轉底爐處理鐵鋅塵泥工藝能耗更低、CO2 排放量更少、經濟效益更高。雖然熱解氣化爐和氫等離子體熔融熱解爐比有機固廢焚燒、金屬化球團進入高爐和轉爐冶煉電能消耗更大,但是依靠熱解可燃氣、蒸汽發電和太陽能發電能夠實現電能自給自足,也省去了焚燒和金屬化球團冶煉的能耗。熱解碳替代煤粉、焦粉成為鐵鋅塵泥的還原劑,大幅度減少了化石能源的使用,降低了 CO2 的排放量,新技術在煙氣處理系統還引入了CO2 減排技術,為實現 CO2 超低排放提供了技術支持。以轉底爐為中心的多爐窯集成低碳固廢處理新技術的使用,節省了有機固廢焚燒的投入和運行成本,減少了化石能源的使用,降低了生產成本,得到了鐵水、鋅錠等高附加值產品,省略了金屬化球團在高爐中冶煉的生產成本,具有更好的經濟效益。但是目前沒有大規模使用,還停留在實驗室研究階段,需要等到產業正式落地,生產一段時間后得到準確的能耗、CO2排放量、經濟效益核算等數據,預計不久后可以實現產業化。

以轉底爐為中心的多爐窯集成低碳固廢處理新技術對各爐窯之間的匹配性要求較高,如何高效地利用好各爐窯的產物尤為關鍵,需要做到高度協同。熱解氣化爐產生的熱解油成分復雜,能否利用現有技術分離提取尚未可知。今后的工作還要在有機固廢生產的低品位碳氫還原劑的使用比例、對球團的強度、還原效率的影響、可燃熱解氣分離使用等方面做規模性驗證,完善相關爐窯關鍵技術。通過以上“碳氫耦合還原”新工藝的實施,為推進鋼鐵工業綠色低碳發展提供了技術支持。

4 結論與展望

1)鋼鐵流程協同處置有機固廢具有天然優勢。在鋼鐵冶煉過程中高溫條件有利于抑制有機固廢燃燒過程中多環芳香族碳氫化合物等有毒氣體的生成,同時鋼鐵工業爐窯污染物治理體系完善,在處理有機固廢時可以實現煙氣超低排放,完成有機固廢無害化處置。

2)有機固廢協同處置技術是其大宗量和高效化利用的發展方向。有機固廢是一種優質的含能固廢,利用工業爐窯進行協同處置消納可以實現其高效清潔利用。有機固廢具有可燃性和還原性,符合鋼鐵生產的需求,可以替代鋼鐵冶煉過程所需的化石能源。當前有機固廢已在燒結機、高爐等鋼鐵爐窯進行應用,減少了焦炭、煤粉等化石燃料的用量,在降低生產成本的同時,也成為鋼鐵企業實現“碳達峰”“碳中和”目標的一大助力。

3)以轉底爐為中心的多爐窯集成低碳固廢處理新技術是處置有機固廢的有效途徑。該技術對于有機固廢具有較強的適用性,通過熱解氣化處理,將有機固廢轉化成熱解氣、熱解碳等產物,可為轉底爐和氫等離子體熔融熱解爐提供所需的原材料。圍繞轉底爐建設的多爐窯之間形成了完整的產業鏈,實現了高資源化利用、低污染物排放、綠色低碳冶金。

參考文獻:

[1] 李龍濤,李萬明,孫繼民,等. 城鄉有機廢棄物資源化利用現狀及展望[J]. 農業資源與環境學報,2019,36(3):264.

[2] 龍紅明,丁龍,趙賀喜,等. 典型鋼鐵生產流程煙氣中CO減排研究進展[J]. 鋼鐵,2023,58(8):1.

[3] FAN X H,WONG G J,GAN M,et al. Establishment of refined sintering flue gas recirculation patterns for gas pollutant reduction and waste heat recycling[J]. Journal of Cleaner Production,2019,235:1549.

[4] 王海風,酈秀萍,周繼程,等. 鋼鐵工業節能技術發展現狀及趨勢[J]. 冶金能源,2018,37(4):3.

[5] 龍紅明,魏汝飛,李寧,等. 高爐煉鐵協同處理城市可燃固廢[J]. 鋼鐵,2018,53(3):1.

[6] 葉恒棣,李謙,魏進超,等. 鋼鐵爐窯協同處置冶金及市政難處理固廢技術路線[J]. 鋼鐵,2021,56(11):141.

[7] 龍紅明,丁龍,陶家杰,等. 燒結煙氣脫硝廢棄釩鎢鈦催化劑資源化利用途徑分析[J]. 鋼鐵,2022,57(7):162.

[8] 林文龍,張玉柱,劉超,等. 燒結煙氣污染物治理工藝研究進展[J]. 環境工程,2023,41(6):248.

[9] 康建剛,楊本濤,魏進超,等. 鐵礦燒結減污降碳及協同處置固廢新技術[J]. 燒結球團,2023,48(3):20.

[10] LIU Y C,WANG Z M,CHEN M Y,et al. Preparation of sintered brick from thermal desorption residue of oily sludge and analysis of environmental performance[J]. Construction and Building Materials,2023,376.

[11] 葉恒棣,蔡飛翔,丁成義,等. 熱解與燒結協同處置富碳有機固廢的新工藝[J]. 燒結球團,2022,47(6):49.

[12] HAN J,HUANG Z H,QIN L B,et al. Refused derived fuel from municipal solid waste used as an alternative fuel during the iron ore sinter process[J]. Journal of Cleaner Production,2021,278.

[13] WEI R F,ZHANG L L,CANG D Q,et al. Current status and potential of biomass utilization in ferrous metallurgical industry[J]. Renewable and Sustainable Energy Reviews,2017,68:511.

[14] 甘敏,李浩銳,范曉慧,等. 果核生物質炭燃燒特性及其應用于燒結的減排行為[J]. 燒結球團,2022,47(1):65.

[15] 羅曄,吳瑾,王超. 韓國鋼鐵工業的固體廢棄物回收再利用[J]. 中國冶金, 2017, 27(10): 76.

[16] 王捷. 城市污泥和鐵礦石混合燒結研究[D]. 長沙:中南大學,2022.

[17] 王小青. 污水處理廠污泥冶金燒結行為研究[D]. 重慶:重慶大學,2017.

[18] 葉恒棣,李謙,魏進超,等. 高溫工業窯爐協同處置多源固廢的適配性探討[C]//2022環境工程技術創新與應用分會場論文集. 南昌:中國環境科 學學會環境工程分會,2022:413.

[19] 鄭錫瀚,陳鐵軍,潘料庭,等. 長流程不銹鋼企業高溫爐窯協同處置危廢工藝設想[J]. 燒結球團,2022,47(6):16.

[20] BABICH A,SENK D,KNEPPER M,et al. Conversion of injected waste plastics in blast furnace[J]. Ironmaking Steelmaking,2016,43(1):11.

[21] TANG H Q,MA L Q,LIU Z,et al. Retraction note: Charging biochar composite briquette in blast furnace for reducing CO2 emissions: Combined numerical and experimental investigations[J]. Metallurgical and Materials Transactions,2023,54(4):2274.

[22] ELSAYED M,KURT S. Modeling and optimization of biochar injection into blast furnace to mitigate the fossil CO2 emission[J]. Sustainability,2022, 14(4):2393.

[23] 熊瑋,王國強,周紹軒. 秸稈替代煤高爐噴吹的能源消耗及環境影響比較[J]. 環境科學與技術,2013,36(4):137.

[24] FREDERICO C,ALBERTO S,SANTOS A,et al. Experimental simulation and analysis of agricultural waste injection as an alternative fuel for blast furnace[J]. Energy Fuels,2014,28(11/12):7268.

[25] 李沖. 花生殼生物炭用作高爐噴吹燃料的實驗研究[D]. 武漢:武漢科技大學,2018.

[26] 劉竹林,蔣友源,壽擎,等. 高爐混合噴吹用生物質燃料可磨性及燃燒性能分析[J]. 中國冶金,2020,30(3):8.

[27] 孟康政,魏汝飛,徐春保. 生物質在鋼鐵冶金中的應用現狀及前景[J]. 安徽工業大學學報(自然科學版),2023,40(3):250.

[28] 鄭偉成,徐春保,魏汝飛,等. 高爐噴吹生物炭研究進展[J]. 鋼鐵研究學報,2021,33(1):1.

[29] 張淑會,邵建男,蘭臣臣,等. 生物質能在煉鐵領域應用的研究現狀及展望[J]. 鋼鐵,2022,57(12):13.

[30] KIM D,SHIN S,SOHN S,et al. Waste plastics as supplemental fuel in the blast furnace process: improving combustion efficiencies[J]. Journal of Hazardous Materials,2002,94(3):213.

[31] GOTO A,MOROZUMI Y,HAGIYA H,et al. Numerical investigation of waste plastic injection in a blast furnace[J]. Journal of Chemical Engineering of Japan,2008,41(3):182.

[32] 邢相棟,王莎,張秋利,等. 高爐噴吹廢塑料與蘭炭混合燃燒及動力學[J]. 鋼鐵研究學報,2019,31(3):258.

[33] 寧曉鈞,滕海鵬,王廣偉,等. 廢塑料水熱炭高爐噴吹基礎性能分析[J]. 鋼鐵,2020,55(8):123.

[34] WANG G W,LI D S,XIONG L,et al. Application of catalysts in biomass hydrothermal carbonization for the preparation of high-quality blast furnace injection fuel[J]. Energy,2023,283.

[35] 楊濤,劉爽,錢立新,等. 廢塑料在鋼鐵生產流程中資源化利用研究進展[J]. 鋼鐵研究學報,2022,34(10):1047.

[36] 任山,龍世剛. 三種可燃固體廢棄物及煤粉的熱重分析[J]. 安徽工業大學學報(自然科學版),2009,26(3):229.

[37] LI X G,MA B G,XU L,et al. Thermogravimetric analysis of the co-combustion of the blends with high ash coal and waste tyres[J]. Thermochimica Acta,2006,441(1):79.

[38] 郁慶瑤,龍世剛,林成城,等. 高爐噴吹廢輪胎的展望[J]. 世界鋼鐵,2012,12(5):1.

[39] 任山,郁慶瑤,龍世剛. 高爐噴吹廢輪胎的可行性分析[J]. 中國冶金,2008,18(6):40.

[40] QIN L B,FANG J Y,ZHU S Q,et al. Municipal solid waste gasification by hot recycling blast furnace gas coupled with in-situ decarburization to prepare blast furnace injection of hydrogen-rich gas[J]. Waste Management,2024,174:153.

[41] 余海釗,廖繼勇,范曉慧. 帶式焙燒機球團技術的應用及研究進展[J]. 燒結球團,2020,45(4):47.

[42] CAO Y,SUN Y S,GAO P,et al. Mechanism for suspension magnetization roasting of iron ore using straw-type biomass reductant[J]. International Journal of Mining Science and Technology,2021,31(6):1075.

[43] 家麗非,于震宇,周密,等.回轉窯協同處置技術研究現狀[C]//2021第十一屆全國能源與熱工學術年會論文集. 馬鞍山:中國金屬學會能源與熱工分會,2021:194.

[44] LEEVHAN T,HUNG M,CHUEN O,et al. Overview of municipal solid wastes-derived refuse-derived fuels for cement co-processing[J]. Alexandria Engineering Journal,2023,84:153.

[45] 馬蒸釗. 含油污泥回轉窯熱固載體熱解特性研究[D]. 大連:大連理工大學,2015.

[46]王廣偉,劉嘉雯,李仁國,等. 回轉窯處理固體廢棄物的研究進展[J]. 中國冶金,2023,33(10):1.

[47] 楊祝英,左歡,李敬. 焦炭與廢塑料共混對電爐煉鋼渣中 FeO 還原作用的探究[J]. 塑料科技,2020,48(3):61.

[48] WANG J H,FANG Q,JIA J,et al. Melting mechanism of steel scrap in a converter with combined blowing[J]. Journal of Materials Research and Technology,2023,27:7047.

[49] 沈昶,郭俊波,陸強. 跨行業工業危廢用于煉鋼精煉的綠色工藝實踐[J]. 安徽工業大學學報(自然科學版),2023,40(3):269.

[50] 包向軍,周劍波,陳光. 廢塑料煉鋼造渣劑的制備工藝[J]. 冶金能源,2016,35(2):38.

[51] ZHOU J N,SONG W M,LI Y J,et al. High-quality syngas production: The green and efficient utilization of waste tire and waste heat from the steelmaking converter process[J]. Waste Management,2021,131:98.

[52] 王建斌,高寵光,郭小龍,等. 轉爐處理含油固體廢棄物的工藝與應用[J]. 河北冶金,2015(6):75.

[53] 龍紅明,丁龍,錢立新,等. 燒結煙氣中 NOx 和二噁英的減排現狀及發展趨勢[J]. 化工進展,2022,41(7):3865.

[54] LI C Q,LIU G R,QIN S,et al. Emission reduction of PCDD/Fs by flue gas recirculation and activated carbon in the iron ore sintering[J]. Environmental Pollution,2023,327:121520.

[55] 張玉才,龍紅明,春鐵軍,等. 原料銅和氯元素對二噁英排放的影響及抑制技術[J]. 鋼鐵,2015,50(12):42.

[56] LONG H M,LI J X,WANG P. Influence of dioxin reduction on chemical composition of sintering exhaust gas with adding urea[J]. Journal of Central South University,2012,19(5):1359.

[57] LONG H M,LI J X,WANG P,et al. Emission reduction of dioxin in iron ore sintering by adding urea as inhibitor[J]. Ironmaking Steelmaking,2013, 38(4):258.

[58] WU Y L,JIANG Z Y,ZHANG X X,et al. Process optimization of metallurgical dust recycling by direct reduction in rotary hearth furnace[J]. Powder Technology,2018,326:101.

[59] 孟慶民,龍紅明,春鐵軍,等. 添加廢塑料對含碳壓塊熱成型和焙燒還原的影響[C]//2019第十二屆中國鋼鐵年會論文集. 北京:中國金屬學會, 2019:410.

[60] LI D,LEI S J,WANG P,et al. Study on the pyrolysis behaviors of mixed waste plastics[J]. Renewable Energy,2021,173:662.

[61] 董劍豪,王廣,張浩,等. 塑料-無煙煤混合還原劑對含碳球團還原的影響[J]. 中國冶金,2021,31(2):90.

[62] 陳偉鵬,謝智輝,張歡,等. 內配廢塑料對含碳球團直接還原的影響[J]. 鋼鐵研究學報,2015,27(10):11.

[63] WU J L,WU S L,AN G,et al. Study on direct reduction in carbon-bearing pellets using biochar[J]. Sustainability,2023,15(24):16554.

[64] 韓宏亮,苑鵬,段東平,等. 生物質用于轉底爐直接還原工藝研究[J]. 重慶大學學報(自然科學版),2015,38(5):164.

[65] 苑鵬,岳昌盛,韓宏亮,等. 生物質還原劑對轉底爐直接還原工藝的影響[J]. 環境工程,2015,33(9):113.

[66] YUAN P,SHEN B X,DUAN D P,et al. Study on the formation of direct reduced iron by using biomass as reductants of carbon containing pellets in RHF process[J]. Energy,2017,141:472.

[67] 李大偉,岳昌盛,韓宏亮,等. 以秸稈纖維廢棄物為還原劑生產金屬化球團[J]. 環境工程,2016,34(2):119.

[68] 易凌云,黃柱成,姜濤,等. 生物質炭用于鐵精礦球團還原過程中黏結的抑制[J]. 中南大學學報(自然科學版),2017,48(12):3141.