牛占平 李利波 王學良 武建華

新金集團

摘要:本文以新金軋鋼廠熱軋卷板生產線為研究對象,針對卷板麻面降級率偏高的問題(月均36件),通過攻關小組活動系統分析缺陷成因,提出并實施了工藝優化、設備升級及標準化操作等綜合措施。通過更換除鱗水箱、優化加熱爐換向時間、增設中間坯頭尾降溫裝置,最終將麻面降級率降至16件/月,年創經濟效益120.46萬元,同時提升了產品表面質量與客戶滿意度。

關鍵詞:卷板麻面 氧化鐵皮 工藝優化 設備改造 質量提升

1. 引言

熱軋卷板表面麻面缺陷是影響冷軋用料質量的關鍵問題,其成因主要為軋制過程中一次氧化鐵皮去除不徹底及二次氧化鐵皮生成過多。新金軋鋼廠2024年10月至12月麻面降級數量月均達36件,超出分廠要求的20件/月標準。為解決此問題,攻關小組以“降低卷板麻面降級率”為課題開展攻關,旨在通過技術改進與流程優化,提升產品競爭力。

2. 現狀分析與目標設定

2.1 現狀調查

①缺陷成分檢測:麻面區域取樣分析顯示,主要成分為鐵氧化物(Fe?O?),表明氧化鐵皮殘留是核心問題。

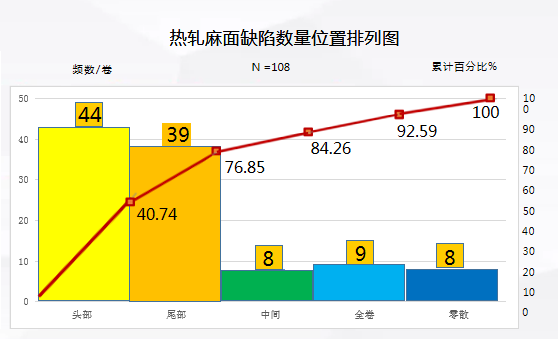

②缺陷分布統計:2024年10月至12月數據表明,76.85%的麻面缺陷集中在板坯頭尾部(圖1)。

③歷史數據對比:2024年3月至9月麻面降級數量存在波動,其中3月、5月達標(<20件/月),說明工藝可控性不足。

2024年3月—9月熱軋麻面降級數量統計表

|

月 份 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

9月 |

|

麻面降級(卷) |

19 |

28 |

20 |

32 |

34 |

36 |

38 |

2.2 目標設定

基于歷史最優數據及行業對標,設定目標:將麻面降級數量由36件/月降至20件/月。

3. 原因分析與關鍵問題識別

3.1 要因確認計劃表

|

序號 |

末端因素 |

確認內容 |

確認標準 |

確認方法 |

確認地點 |

確認人員 |

確認時間 |

|

1 |

燒鋼水平低 |

調查操作人員的技能等級及燒鋼情況 |

操作人員持證上崗 |

調查統計 |

加熱車間 |

王學良 |

10月31日 |

|

2 |

清理頻次少 |

調查清理爐內結瘤的周期 |

≥ 1次/班 |

現場調查 |

加熱車間 |

王學良 |

10月20日 |

|

3 |

煤氣壓力不穩 |

調查煤氣管網的運行狀態 |

10±3kpa |

現場調查 |

加熱車間 |

王學良 |

10月21日 |

|

4 |

除鱗水壓波動 |

現場查詢壓力曲線 |

18~ 21Mpa |

現場調查 |

精軋區 |

牛占平 |

10月18日 |

|

5 |

中間坯頭尾溫度高 |

檢測精軋入口溫度 |

中間坯溫度波動<30℃ |

數據查詢 |

精軋區 |

牛占平 |

10月20日 |

|

6 |

坯料頭尾溫度高 |

調查測量入爐板坯溫度 |

保質期≤6個月 |

現場調查 |

加熱車間 |

牛占平 |

10月20日 |

|

7 |

高溫計維護頻次少 |

調查高溫計校準維護周期 |

≥ 1次/月 |

調查調查 |

精軋區 |

王學良 |

10月14日 |

|

8 |

保溫棉脫落 |

調查保溫罩使用情況 |

保溫棉脫落<10% |

現場調查 |

精軋區 |

武建華 |

10月18日 |

|

9 |

換向加熱時間長 |

現場測量統計 |

90~100s |

現場試驗 |

精軋區 |

王學良 |

10月18日 |

小組成員按照影響麻面降級的因素,制定了要因確認計劃表, 并根據計劃進行了逐個確認,篩選出9項末端因素:

①設備類:除鱗水壓波動、高溫計失準、保溫罩破損;

②工藝類:加熱爐換向時間長、中間坯頭尾溫度高;

③操作類:清理頻次不足、煤氣壓力不穩。

3.2 要因確認

通過數據驗證與現場測試,鎖定3項關鍵要因:

①除鱗水壓波動大:原除鱗箱超期服役,噴嘴角度偏差導致壓力不穩定(達標率僅53%);

②加熱爐換向時間長:換向時間90秒,導致均熱段溫度梯度大,頭尾氧化加劇;

③中間坯頭尾溫度高:軋制過程中局部高溫,引發二次氧化鐵皮生成。

4. 綜合改進措施與實施

4.1 更換除鱗水箱

措施:

① 評估并更換老舊除鱗箱,采用新型高壓噴嘴(壓力穩定至18±0.5MPa);

② 優化管道布局,減少漏水與變形風險。

效果:除鱗水壓達標率提升至98%,一次氧化鐵皮清除效率提高40%。

4.2 優化加熱爐換向時間

措施:

① 將換向時間由90秒縮短至70±5秒,降低爐溫波動;

② 提升加熱段溫度100℃,補償均熱能力不足。

效果:板坯頭尾溫差由±30℃降至±15℃,氧化鐵皮生成量減少25%。

4.3 增設中間坯頭尾降溫裝置

措施:

① 在粗軋區與飛剪區安裝自動噴淋系統,通過PLC程序精準控制噴水量;

② 結合熱檢信號實現動態啟停,確保板坯整體溫度均勻。

效果:中間坯頭尾溫度降低50℃,二次氧化缺陷發生率下降35%。

表1 改進措施實施效果對比

|

改進項 |

改進前 |

改進后 |

降幅 |

|

除鱗水壓達標率 |

53% |

98% |

45% |

|

換向時間 |

90秒 |

70秒 |

22.2% |

|

中間坯頭尾溫差 |

±30℃ |

±15℃ |

50% |

5. 效果驗證與經濟效益

5.1 質量改進效果

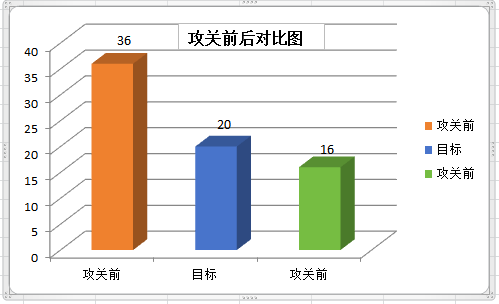

2024年12月至2025年2月統計顯示,麻面降級數量月均降至16件(圖2),目標達成率128%。

圖2 麻面降級率改進前后對比

5.2 經濟效益分析

直接效益:

年降級量減少:12×(36-16)=240件;

單卷重17.7噸,噸鋼損失300元,改造費用14700元,年創效益:240×17.7×300 - 改造費用=120.46萬元

無形效益:

① 客戶投訴率降低30%,品牌美譽度提升;

② 員工質量意識與技能顯著提高。

6. 措施固化與推廣

①標準化文件:修訂《加熱爐操作規程》《軋鋼水冷使用規范》,納入關鍵工藝參數;

②智能化監控:集成除鱗壓力、爐溫數據至MES系統,實現實時預警;

③跨產線推廣:在集團萬利生產線應用同類降溫裝置,同步降低麻面缺陷率。

7. 結論與展望

通過攻關小組活動,熱軋麻面降級率降低55.6%,年綜合效益超120萬元。未來計劃:

①研發氧化鐵皮在線檢測系統,實現缺陷預警;

②優化軋制潤滑工藝,進一步減少二次氧化;

③推廣PDCA循環至其他質量攻關項目,打造精益生產體系。