王承圣

(山東華特磁電科技股份有限公司 山東 臨朐 262600)

摘 要 ;在煤礦開采、生產(chǎn)運(yùn)輸環(huán)節(jié)里,會(huì)不可避免的混入一些金屬鐵物質(zhì),這些鐵雜質(zhì),若不及時(shí)處理,極易損壞輸煤系統(tǒng)中傳送皮帶和給煤機(jī)、磨煤機(jī)等設(shè)備,嚴(yán)重影響輸煤系統(tǒng)的穩(wěn)定運(yùn)轉(zhuǎn),所以,除鐵器在煤礦、選煤廠、火電廠、煤炭港口輸煤系統(tǒng)中具有不可替代的保護(hù)作用。分析、比較了自然冷卻、風(fēng)冷卻及強(qiáng)迫油循環(huán)冷卻技術(shù)的發(fā)展、原理、優(yōu)缺點(diǎn)及工業(yè)應(yīng)用情況。結(jié)果表明,不同的除鐵器所使用場(chǎng)合是不同的,合理應(yīng)用,可提高設(shè)備的使用壽命,滿足安全生產(chǎn)要求。

關(guān)鍵詞 ; 除鐵器,磁場(chǎng)強(qiáng)度,強(qiáng)迫油冷卻電磁除鐵器

除鐵器是一種能產(chǎn)生強(qiáng)大磁場(chǎng)力的設(shè)備,廣泛應(yīng)用于煤礦、選煤廠、火電廠、煤炭港口、水泥和化工等輸煤系統(tǒng),用以除鐵,保護(hù)下游設(shè)備。

目前,除鐵器主要有以下幾種,1.永磁型;永磁除鐵器使用時(shí)首先考慮安全,超過(guò)B=1400mm 時(shí)基本很少使用,由于其強(qiáng)大的磁場(chǎng)時(shí)刻保持存在,對(duì)制造,運(yùn)輸,安裝,調(diào)試檢修使用等過(guò)程存在安全隱患,且材料成本高、磁系裝配難度大,適合小型化的制造和使用。2.自然冷卻式;是利用熱平衡原理制成,除鐵器通電運(yùn)行6小時(shí)以上達(dá)到熱平衡,磁場(chǎng)趨于穩(wěn)定,勵(lì)磁線圈產(chǎn)生的溫度主要靠殼體表面積自然散熱,效率低,溫升較高,熱態(tài)時(shí)磁場(chǎng)下降,適合于中小型以下產(chǎn)品。3.風(fēng)冷冷卻式;利用風(fēng)機(jī)直吹裸露的勵(lì)磁線圈,冷卻效果較好,但現(xiàn)場(chǎng)的粉塵會(huì)吸附在發(fā)熱的線圈上,長(zhǎng)期運(yùn)行時(shí)煤粉會(huì)進(jìn)入線圈內(nèi)部和表面,影響散熱,導(dǎo)致煤粉自燃,引起火災(zāi),適合于工作環(huán)境較干凈的場(chǎng)所。4.普通油冷卻式;原理類似變壓器,線圈發(fā)熱后將熱量傳導(dǎo)給變壓器油,變壓器油靠對(duì)流方式自然循環(huán),靠殼體和四周散熱片散熱,散熱效率較低,不適合制作大型高場(chǎng)強(qiáng)除鐵器。5.強(qiáng)迫油循環(huán)冷卻式;是目前市場(chǎng)上廣泛使用的一種電磁除鐵器,易于制作額定懸掛高度處2500GS大型除鐵器。除鐵器本體采用密封結(jié)構(gòu),內(nèi)部采用電氣絕緣性能好的變壓器油作為冷卻介質(zhì),當(dāng)勵(lì)磁線圈通電發(fā)熱時(shí),將熱量傳遞給變壓器油,通過(guò)變壓器專用油泵循環(huán),變壓器油進(jìn)入冷卻器,熱量由風(fēng)機(jī)強(qiáng)行帶走,線圈散熱快、溫升低。由于除鐵器線圈一直處于低溫狀態(tài),磁場(chǎng)變化范圍小,磁力穩(wěn)定。因此在皮帶速度快,輸送量大,煤層厚且不要求防爆的的場(chǎng)合中,宜于使用強(qiáng)迫油冷卻電磁除鐵器。6.低溫超導(dǎo)除鐵器:液氦零揮發(fā)低溫超導(dǎo)除鐵器是利用超導(dǎo)線圈在低溫環(huán)境下(-268.8℃)鈮鈦合金導(dǎo)線電阻為零的特性,通過(guò)外部直流電源在超導(dǎo)線圈中通入大電流,使超導(dǎo)磁體中心產(chǎn)生3T(特斯拉)以上的強(qiáng)磁場(chǎng),用于吸除混雜在煤炭中的各類鐵磁性金屬雜物。具有磁場(chǎng)強(qiáng)度高、透磁深度大、去除雜質(zhì)能力強(qiáng)、重量輕、能耗低、運(yùn)行節(jié)能環(huán)保等優(yōu)點(diǎn)。但由于制造成本較高,適合于去除細(xì)小雷管、炮線等除鐵要求極高的場(chǎng)合。

目前,強(qiáng)磁場(chǎng)除鐵器主要采用電磁場(chǎng),高場(chǎng)強(qiáng)的電磁場(chǎng)主要有兩種途徑獲得,一是增大設(shè)備的線性尺寸,其二是增加電磁負(fù)荷。實(shí)踐中,線性尺寸的增大往往受到限制,所以,增加電磁負(fù)荷就成為一種比較有效的方法。

電磁負(fù)荷的增加,勢(shì)必造成電磁線圈的溫度升高,有時(shí)殼體表面溫度超100℃,所以,對(duì)大型化高場(chǎng)強(qiáng)的電磁除鐵器,采用合理的冷卻技術(shù)來(lái)控制電磁線圈的溫度非常重要。

電磁除鐵器的溫升,對(duì)磁場(chǎng)強(qiáng)度影響較大,近而影響除鐵效果。磁場(chǎng)強(qiáng)度與電流成正比,通電線圈的電阻隨溫度的升高而增大,(電阻與溫度的關(guān)系公式為:R=R? (1+α (T-T?)),其中R為溫度為T時(shí)電阻值,R?為溫度為T?時(shí)電阻值,α為電阻溫度系數(shù))。通電時(shí)間越長(zhǎng),電阻越大,相應(yīng)電流減小,最后達(dá)到熱平衡。不管有無(wú)冷卻方式,必須考慮散熱系數(shù)、溫升、散熱面積、勵(lì)磁功率等諸多因素。無(wú)冷卻方式,應(yīng)采用小功率多繞組方式,增大散熱面積。有冷卻方式,應(yīng)控制好散熱通道及散熱速度,合理選擇導(dǎo)線電流密度。所以控制溫升,是實(shí)現(xiàn)“高強(qiáng)磁”理論的便捷途徑。

1 除鐵器在煤礦及選煤廠的應(yīng)用

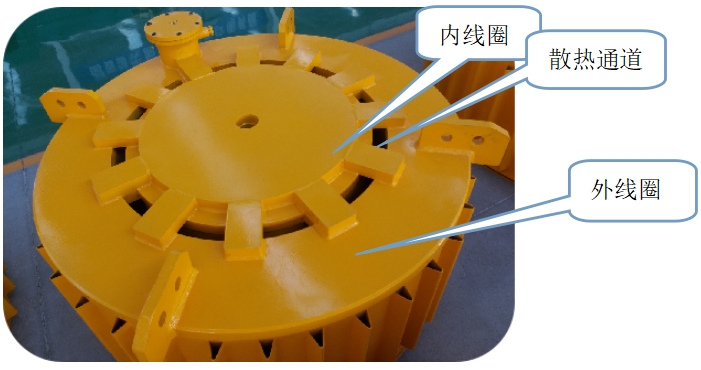

我國(guó)是世界煤炭資源大國(guó),也是煤炭生產(chǎn)、消費(fèi)大國(guó)。中國(guó)富煤貧油少氣的能源特點(diǎn)和經(jīng)濟(jì)發(fā)展階段,決定了煤炭將繼續(xù)充當(dāng)?shù)谝荒茉吹慕巧iL(zhǎng)期以來(lái),煤炭在中國(guó)一次能源生產(chǎn)和消費(fèi)中的比例平均高達(dá)70%。煤礦在開采,多環(huán)節(jié)運(yùn)輸煤炭過(guò)程中,不可避免的混入錨桿、刮板、托輥、雷管炮線等,長(zhǎng)的錨桿和鋼管容易在轉(zhuǎn)運(yùn)中,撕裂運(yùn)輸皮帶,刮板和托輥等鐵件進(jìn)入破碎機(jī)后,就會(huì)損壞齒輥。所以在礦井下,除鐵很有必要。對(duì)煤礦井下來(lái)說(shuō)必須使用隔爆除鐵器,通常安裝在主皮帶機(jī)上方,磁場(chǎng)強(qiáng)度逐漸遞增。防爆除鐵器主要有永磁隔爆除鐵器和電磁隔爆除鐵器兩種,山東華特生產(chǎn)的防爆電磁除鐵器,為解決線圈散熱問(wèn)題,電磁除鐵器線圈采用多線圈,多通道,小功率多繞組制成 ,有利于散熱,以減少熱態(tài)磁場(chǎng)強(qiáng)度的降低。

附圖一;結(jié)構(gòu)圖

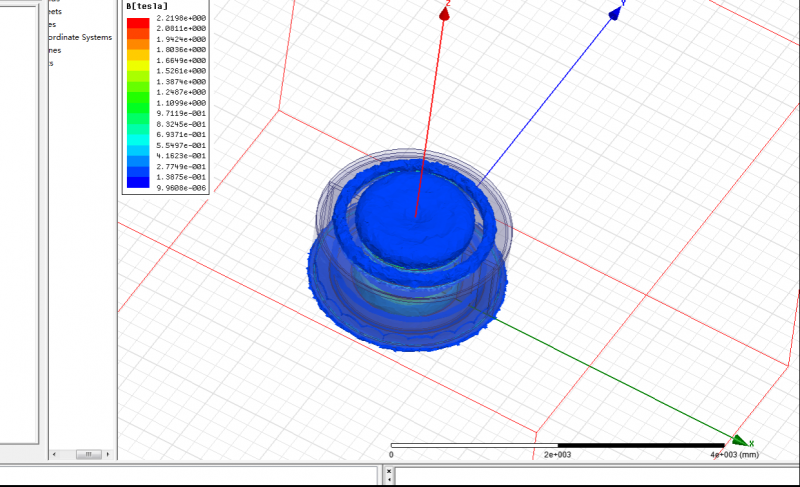

附圖二;磁場(chǎng)分析

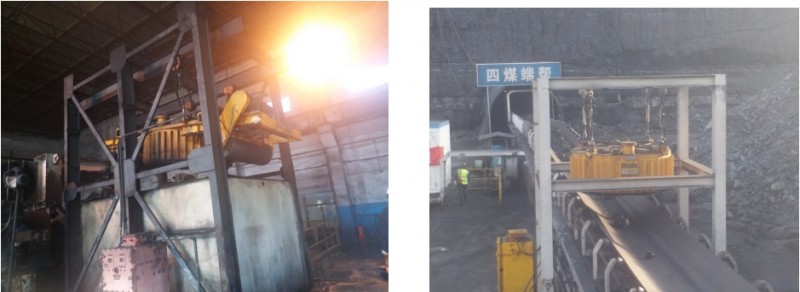

附圖三 ;中煤平朔東露天煤礦安裝現(xiàn)場(chǎng)

在洗煤廠,由于選煤工藝中通常需要篩分、物理選煤(有跳汰、重介質(zhì)選煤和浮選三種)兩種工藝,其工藝不可避免的涉及原煤粒度問(wèn)題。因而在選煤生產(chǎn)環(huán)節(jié)中,離不開破碎機(jī),進(jìn)行破碎原煤,而破碎設(shè)備的保護(hù)神自然是除鐵器,同時(shí)也是選煤廠高效生產(chǎn)的有力保障。

在選煤廠設(shè)計(jì)除鐵器的問(wèn)題上,多數(shù)人認(rèn)為除鐵器是附屬設(shè)備,因而忽略了對(duì)除鐵的設(shè)計(jì)。而有的選煤廠發(fā)現(xiàn)鐵件損壞破碎機(jī)時(shí),想再增加除鐵器時(shí)卻因?yàn)榛A(chǔ)承重不足及安裝空間狹小等問(wèn)題難于實(shí)現(xiàn)。有的多次改造,加裝多臺(tái)除鐵器,但仍不能圓滿解決選煤廠除鐵問(wèn)題。

在洗煤廠使用除鐵器的成功經(jīng)驗(yàn)表明:一個(gè)選煤廠的生產(chǎn)系統(tǒng)要想取得最佳的除鐵效果,至少需要設(shè)有兩級(jí)遞進(jìn)式磁場(chǎng)除鐵裝置得以實(shí)現(xiàn),同樣安裝位置也頗具重要,除鐵器應(yīng)可能安裝在輸煤皮帶機(jī)頭部。

第一級(jí)除鐵推薦在井下原煤輸送皮帶機(jī)以及外來(lái)原煤輸送機(jī)頭部,在破碎機(jī)設(shè)備前部。在除鐵器吸力大小上,因從井下隨煤上來(lái)的鐵件有大有小、有長(zhǎng)有短,建議選用1500Gs(T3型)。

第二級(jí)除鐵推薦在洗精煤皮帶機(jī)頭部。此時(shí)的較大鐵件已較少,可以使用1800Gs-2000Gs(T4-T5型)磁力較大的自卸式電磁除鐵器,盡可能地吸出一些重量較輕的鐵雜物,以提高煤質(zhì)質(zhì)量。

頭部沒(méi)有空間時(shí),可在輸送機(jī)中部位置安裝,輸送機(jī)械處于除鐵器下方的槽形或加裝的平托輥要求采用非導(dǎo)磁性材料制造。但在來(lái)料方向距除鐵器中心300mm處應(yīng)換成直線平托輥,且高出現(xiàn)有槽形托輥50-60mm左右,使物料到了除鐵器底部,提前松散,更有效的吸附鐵件。

附圖四;神華寧煤清水營(yíng)洗煤廠和新汶礦業(yè)集團(tuán)

在裝車站除鐵,也是在最后一道生產(chǎn)環(huán)節(jié)中,此時(shí)煤中的鐵雜物已更少,皮帶寬,煤層厚,流量大,安裝一套組合式除鐵器系統(tǒng)---(即金屬探測(cè)儀和超強(qiáng)型強(qiáng)油循環(huán)電磁除鐵器,該系統(tǒng)主要對(duì)較細(xì)小的鐵雜物,進(jìn)行除鐵(磁場(chǎng)2000Gs-4000Gs以上),力求提高煤炭質(zhì)量和品質(zhì)。 附圖五

陜西榆林西灣裝車站RCDFJ-20T5(2000Gs) 中煤東露天煤礦RCDFJ-20T7(250)

2 除鐵器在火電廠輸煤系統(tǒng)中的應(yīng)用

火電廠的輸煤系統(tǒng)是輔機(jī)系統(tǒng)的一個(gè)重要組成部分,是保證火電廠穩(wěn)定運(yùn)行的重要因素之一。輸煤系統(tǒng)設(shè)備較多,控制過(guò)程具有很強(qiáng)的時(shí)序性,其中,除鐵器在火電廠輸煤系統(tǒng)與鍋爐制粉系統(tǒng)中起著之關(guān)重要的作用,它除去了煤粉中的鐵塊及其鐵雜質(zhì),保證了鍋爐制粉系統(tǒng)安全運(yùn)行。事實(shí)上,目前除鐵器的使用效果并不理想。有些電廠為提高除鐵效果,采用了三級(jí)或四級(jí)除鐵,仍然不能將鐵徹底清除,究其原因,主要是處在煤層底部的鐵雜質(zhì),受到的電磁吸力過(guò)小,再加上上面煤的壓力作用是除鐵失敗的原因。

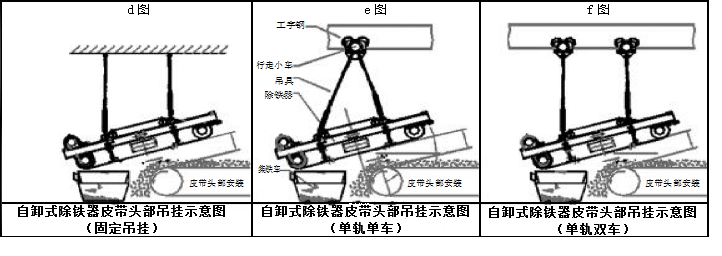

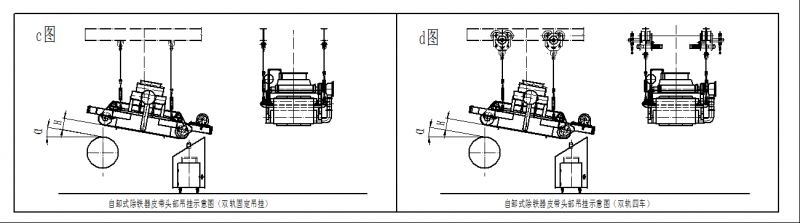

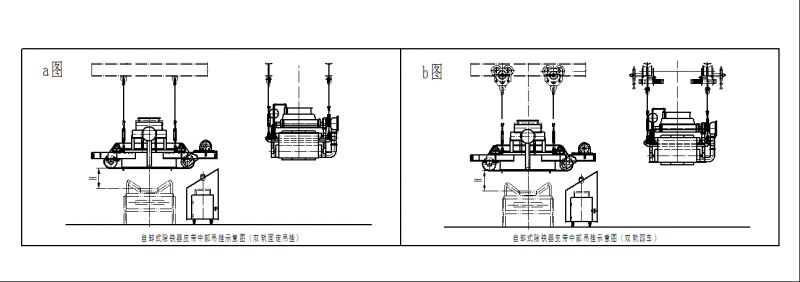

在火電廠的生產(chǎn)系統(tǒng)除鐵布置型式,通常由三級(jí)遞進(jìn)式磁場(chǎng)除鐵裝置得以實(shí)現(xiàn),除了有固定的頭部帶式除鐵器,見下圖

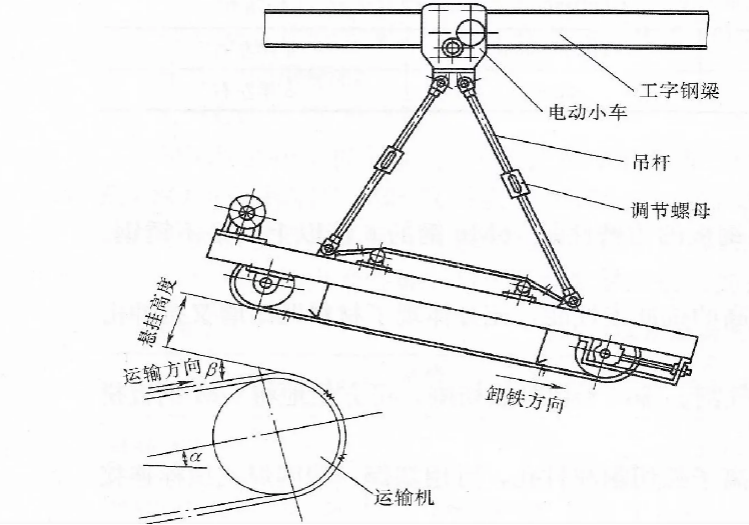

通常還多采用中部的雙機(jī)雙皮帶盤式除鐵器交替除鐵,如附圖

大唐托克托電廠現(xiàn)場(chǎng)圖片

隨著火電廠容量及單機(jī)容量的增大,輸送皮帶寬度增加,煤層厚度增厚,清除煤中的雜鐵更為困難。尤其是火電廠中速磨和風(fēng)扇磨使用的增多,對(duì)輸煤系統(tǒng)的除鐵任務(wù)提出了更高的要求。中速磨和風(fēng)扇磨要求吃“細(xì)糧”,要求煤中無(wú)鐵,或只有對(duì)設(shè)備無(wú)危害的小鐵。在國(guó)外,大部分煤都經(jīng)過(guò)洗選,容易做到。在國(guó)內(nèi)由于燃用的是動(dòng)力煤、雜鐵很多,大的數(shù)十公斤,小的幾十克,要徹底清除它們也不是件容易的事。火電廠設(shè)計(jì)規(guī)程規(guī)定,輸煤系統(tǒng)要采用三級(jí)除鐵,以保設(shè)備安全。

對(duì)于除鐵器的規(guī)格和性能及各級(jí)除鐵器之間的配合,設(shè)計(jì)規(guī)程沒(méi)有明確規(guī)定。在實(shí)施過(guò)程中,因設(shè)備選型和布置方案不同,造成實(shí)際除鐵效果差別較大。有些除鐵器選型不當(dāng),使用壽命過(guò)短,這些問(wèn)題值得深思。

實(shí)踐經(jīng)驗(yàn)表明,重視增加除鐵級(jí)數(shù)是對(duì)的,它增加了除鐵的機(jī)會(huì)。但仍沒(méi)有把握通過(guò)三級(jí)除鐵把對(duì)中速磨有危害的鐵件除凈。如何解決這個(gè)問(wèn)題,也值得研究。在我國(guó)運(yùn)行的電磁除鐵器,種類繁多,性能和價(jià)格差別很大。90年代,美、英、德、日等國(guó)的電磁除鐵器先后被引進(jìn),進(jìn)入21世紀(jì)后,我國(guó)自行研制的電磁除鐵器亦紛紛投放市場(chǎng)。國(guó)產(chǎn)的電磁除鐵器不僅在數(shù)量上能滿足經(jīng)濟(jì)建設(shè)要求,在質(zhì)量上也完全可以和國(guó)外產(chǎn)品媲美。

在火電廠中,由于皮帶帶寬大多在800-1600mm范圍內(nèi),輸送量不大,帶速不快,所以場(chǎng)強(qiáng)一般都在700-1500Gs之間,足以將鐵清除。原則上,每條皮帶機(jī)都配備除鐵器,以保證磨煤機(jī)正常運(yùn)行。現(xiàn)在來(lái)看,火電廠所用的除鐵器大部分采用強(qiáng)迫油循環(huán)電磁除鐵器。

3 除鐵器在港口輸煤系統(tǒng)中的應(yīng)用

在2002年以前,沿海港口象秦皇島、曹妃甸、天津港、黃驊港等從美國(guó)和日本進(jìn)口了自然油冷和干式自冷電磁除鐵器,磁場(chǎng)最高可達(dá)1200Gs。隨著港口規(guī)模擴(kuò)大,相繼采購(gòu)了國(guó)內(nèi)生產(chǎn)的風(fēng)冷電磁除鐵器,由于這種除鐵器風(fēng)冷線圈內(nèi)易進(jìn)入粉塵,且怕潮濕和水沖洗,壽命較短,遠(yuǎn)遠(yuǎn)滿足不了用戶的需要和除鐵要求,磁場(chǎng)最大不超過(guò)1500Gs。2004年,以山東華特相繼研制生產(chǎn)出中國(guó)第一臺(tái)新內(nèi)冷技術(shù),蒸發(fā)冷卻電磁除鐵器和強(qiáng)迫油循環(huán)電磁除鐵器。這兩種冷卻方式的除鐵器徹底解決了大型化電磁除鐵器在吸力、溫升和適應(yīng)環(huán)境上的三大技術(shù)難題,是一次除鐵器技術(shù)的大突破,該技術(shù)不僅輕而易舉的實(shí)現(xiàn)了1500GS的磁場(chǎng),而且還連續(xù)創(chuàng)造了1800GS、2000GS、2500GS磁場(chǎng)的世紀(jì)神話,填補(bǔ)了國(guó)內(nèi)外大型強(qiáng)磁除鐵器的空白,是除鐵器歷史上的一次大飛躍、大突破。

目前,由于技術(shù)的進(jìn)步,港口運(yùn)輸帶越來(lái)越寬(已達(dá)到2400-2800mm)帶速越來(lái)越高(已達(dá)到6.8m/s),料層越來(lái)越厚(已達(dá)到600-700mm),處理量越來(lái)越達(dá)(已達(dá)到7800t/h),除鐵要求不斷提高(除鐵率達(dá)到95%),像行業(yè)標(biāo)準(zhǔn)提出的磁場(chǎng)強(qiáng)度900Gs、1200Gs、1500Gs,已滿足不了現(xiàn)場(chǎng)需要。因此,需要1800-2500Gs的大型強(qiáng)迫油循環(huán)電磁除鐵器來(lái)填補(bǔ)。

現(xiàn)在,秦皇島、曹妃甸、天津港、黃驊港、京唐港等使用低場(chǎng)強(qiáng)的除鐵器十多年了,相繼進(jìn)入了淘汰更新時(shí)期,根據(jù)現(xiàn)場(chǎng)需要,陸續(xù)選擇使用了2000-2500Gs的高端智能化大型強(qiáng)迫油循環(huán)電磁除鐵器,來(lái)適合現(xiàn)場(chǎng)進(jìn)行更高要求的除鐵,目前,這種大型除鐵器已占90%以上。附圖片

2001年,中煤集團(tuán)引進(jìn)首臺(tái)美國(guó)藝?yán)a(chǎn)低溫超導(dǎo)除鐵器應(yīng)用于青島前灣港,2004年開始,神華集團(tuán)在黃驊港、天津港,中煤集團(tuán)秦皇島港先后共安裝了9臺(tái)低溫超導(dǎo)除鐵器,運(yùn)行效果良好,除鐵除雜效果明顯,每年都能吸出數(shù)千顆雷管和數(shù)十噸炮線等雜物,為中國(guó)的出口煤零雜質(zhì)起到了關(guān)鍵作用,受到了國(guó)外客戶的高度贊譽(yù)。

低溫超導(dǎo)除鐵器是一種節(jié)能型除鐵器,功率僅有20千瓦左右,它是利用低溫超導(dǎo)鈮鈦線圈(液氦浸泡線圈),在超低溫下接近零電阻,線圈通過(guò)數(shù)千安培的電流時(shí)產(chǎn)生了強(qiáng)大的磁場(chǎng),額定吊高550mm時(shí)磁場(chǎng)強(qiáng)度≥4000GS,足以吸出煤層中0.001-6公斤的鐵磁性物質(zhì)。山東華特公司在2008年9月與中科院高能所成功研制出了中國(guó)第一臺(tái)低溫超導(dǎo)除鐵器,并于2008年11月在北京通過(guò)省部級(jí)鑒定,目前有3臺(tái)山東華特公司生產(chǎn)的超導(dǎo)除鐵器在神華黃驊港安全運(yùn)行使用,運(yùn)行穩(wěn)定。附圖片

黃驊港超導(dǎo)前的保護(hù)除鐵器RCDFJ-20T4(180mT) 黃驊港裝船線正在使用的超導(dǎo)除鐵器

4 結(jié)束語(yǔ)

近年來(lái),對(duì)除鐵器的研究很少,但多數(shù)行業(yè)對(duì)除鐵設(shè)備的需求日益增加,因此,在未來(lái)時(shí)期內(nèi),必須不斷地尋找新的材料,新的工藝,研發(fā)出更好的除鐵設(shè)備。同時(shí),在目前的情況下,如何更好地利用現(xiàn)有除鐵技術(shù),服務(wù)于各行各業(yè)的除鐵,也是值得深入探討的問(wèn)題。

參 考 文 獻(xiàn)

[1] 嚴(yán) 威.輸煤系統(tǒng)除鐵器的設(shè)置[J],硫磷設(shè)計(jì)與粉體工程,2014(6):31-34.

[2] 戴慧新,郝先耀,趙志強(qiáng).除鐵器應(yīng)用現(xiàn)狀及其發(fā)展方向[J].金屬礦山,2007(9)::90-93.