胡春暉,陳生利,柏德春、余駿

(廣東中南鋼鐵股份有限公司,廣東韶關512100)

摘要:高爐停爐對爐缸進行修復,均需要對爐缸進行清理,目的是清除爐缸內部殘留渣鐵,便于后續爐缸澆注或者是爐缸碳磚砌筑。清理爐缸殘留渣鐵,作業難度非常大,安全風險較高,作業周期長。爐缸清理是否干凈,關系到高爐投產后爐缸安全及長壽,是高爐爐缸修復的關鍵技術點。本文結合生產實踐,闡述了清理爐缸過程中放殘鐵作業、清理作業、安全管控等具體技術,提出了系列關于爐缸清理創新思路,為不斷優化爐缸清理技術提供借鑒。

關鍵詞:高爐;停爐;爐缸清理;放殘鐵

1前言

中南鋼鐵6號高爐,有效爐容1050m³,2021年9月,爐缸側壁溫度居高不下,威脅高爐安全生產,隨后組織停爐對爐缸實施澆注,于2021年11月,爐缸澆注完成開爐投產。本次爐缸澆注耗時約2個月時間,其中,清理爐缸殘鐵耗時達15天,對整個爐缸修復工期影響較大。2024年2月,6高爐因側壁溫度偏高再次升高達480℃,考慮到爐缸安全問題,于2024年2月26日停爐對爐缸進行修復。本次爐缸修復,從停爐后爐放殘鐵作業,再到本體內部殘留物清理,均采用了系列創新技術,耗時9天就開始進行爐缸澆注,為高爐提前復產創造了條件。

2高爐停爐

2.1降料面作業

本次停爐,采用洗爐的方法來減少爐墻粘結物,改善渣鐵流動性,活躍爐缸。停爐前10天,通過調整礦焦布料角度,適度發展邊緣,沖刷爐墻;同步調整高爐冶煉參數,[Si]=0.4~0.8%、R=1.05~1.15.S:0.025~0.045%、MgO:8~9%、Al2O3:15.5%以內,為保證爐缸熱量充沛鐵水溫度目標按爐次PT≥1470℃進行調控。停爐前2天開始降低煤比冶煉,噴煤比由170kg/t降至120~130kg/t;在配料制度方面,每批料加入少量硅石、錳礦,降低爐渣堿度;停爐前12小時開始逐步退負荷,8小時開始改全焦冶煉,全焦冶煉時的負荷約為2.9t/t,根據冶煉周期計算,待全焦負荷到達風口下方時,組織高爐預休風,利用預休風時間處理停爐相關設備以及相關準備工作。在預休風時,高爐爐頂料面最后一批次放入10噸凈焦,一方面便于預休風爐頂點火作業,一方面改善休風后料柱透氣性。

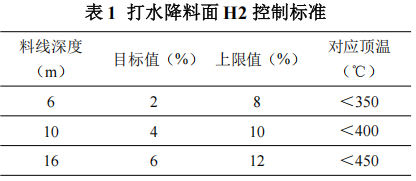

預休風結束后,高爐開始送風降料面,采用爐頂打水降溫工藝來控制爐頂煤氣溫度,控制標準按照350-450℃進行,當煤氣溫度高于450℃時,爐頂霧化打水系統自動打開,當煤氣溫度低于350℃時,霧化打水系統自動關閉。在打水降溫過程中,嚴格控制煤氣中 H2含量。打水降料面過程中 H2 含量隨溫度區間控制標準如表 1 所示。當H2含量超標時,必須實施減風操作,同時減少打水量,直到 H2含量在控制標準內。

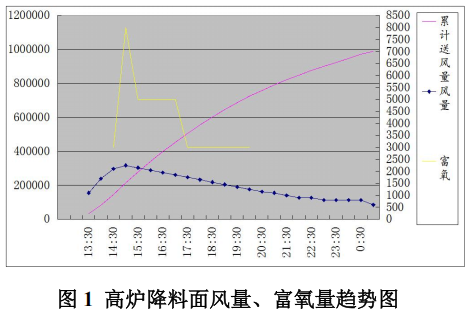

高爐降料面開始階段,富氧量按照日常最高值控制,隨著料面降低,富氧量逐步減少。風量、氧量控制如圖 1 所示。高爐風溫使用以滿足爐況順行和爐溫控制為原則,理論燃燒溫度原則小于2350℃,在此基礎上盡量使用高風溫,保證鐵水溫度。

降料面過程中,半小時取一個煤氣樣,化驗 煤氣中的 CO、CO2、H2、O2及 N2含量,要求取樣前應放散管道內殘余煤氣,放散時間在 2 分鐘左右,以保證取樣的及時性和代表性。降料面初期,CO 開始上升,CO2開始降低;H2 上升接近 CO2值時,料面在爐身下部;H2>CO2時料面進入爐腰;當 CO開始降低,CO2 開始上升,料面進入爐腹;N2開始上升料面進入風口區;當 CO 和CO2相等的時候,降料面工作接近尾聲。當料面距風口中心線 1.5m 左右或煤氣成分超安全基準O2>1%,不符合進入管網條件,高爐放散、切煤氣,改常壓操作。煤氣中 O2濃度>1%或超過半數風口出現吹空現象。

爐前按照停爐要求組織出鐵,原則上第一次鐵安排在送風后 1 小時出;第二次鐵安排在料面進入爐腹以后出;第三次鐵料線降到風口中心線以上約 1.5m 時出最后一爐鐵。最后爐次鐵結束后,降爐前渣鐵溝全部排空,高爐休風停爐。

2.2 放殘鐵操作

2.2.1 爐缸殘鐵量計算

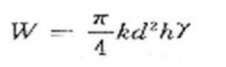

殘鐵量計算方法為:死鐵層高度計算,取值:殘鐵口位置標高 7m,距離鐵口中心線 1.6m,殘鐵通道角度取 10°,鉆孔深度 2.5m,則死鐵層高度為:1.6-2.5*sin(10°)= 1.6-2.5*0.1736=1.17m。

式中,各字母代表如下: W:殘鐵量;k:殘鐵系數,取 0.3~0.7;d: 爐缸侵蝕后直徑,取 7.5m;h:殘鐵部分高度,即侵蝕深度加設計死鐵層厚度,取上述計算值1.17m;W=0.785*(0.3~0.7)*7.5*7.5*1.17*7 =108~251t;即爐內殘鐵量在 108~251t 之間,根據經驗,取 190 噸。按每個鐵水包裝 80~100 噸,加備用包,需準備鐵水罐 4 個。

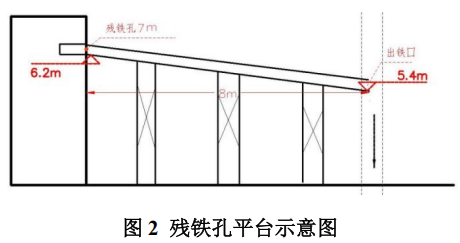

2.2.2 放殘鐵平臺制作

本次放殘鐵,根據高爐區域場地情況,確定在高爐正南方向吊裝孔設置殘鐵孔,在高爐第二段冷卻壁區域下方的鐵路線為殘鐵入罐區。按熱電偶測溫數據進行侵蝕推算后認為,爐缸二段冷卻壁下部所在的象腳區是側壁侵蝕較嚴重的區域,而爐底則可能侵蝕到了第一、二層陶瓷墊。經現場勘察以及查閱圖紙,并考慮殘鐵口與鐵水罐口之間的標高落差、距離,權衡坡度以后,選取爐缸二段、位于正南 90 °方向稍微偏向東為殘鐵口。基于殘鐵溝槽布置合理性、起始標高、坡度原因,選取冷卻壁垂直中線標高 7m 位置為殘鐵口開孔點,以此為起點布設殘鐵溝槽。殘鐵平臺示意圖如圖 2 所示。

此 次 殘 鐵 溝全 長 約 8000mm 左 右 , 高度800mm,底寬為 1000mm,鋼板厚度 10mm,如上圖所示。溝底平砌一層耐火磚,側面要立砌一層耐火磚,使用鐵溝料整體搗制,如下圖所示。前段料層厚為 400m(包括耐火磚厚度),末端料層厚度為 200mm(包括耐火磚厚度),殘鐵溝坡度在鋼結構坡度的基礎上用料層厚度變化進一步加大,實際溝料坡度約 8°,整溝完成后要用煤氣火烘干。

放殘鐵操作平臺分布在殘鐵槽兩側,每側寬度 1-2m,視現場情況布置,所有平臺邊緣及走梯加設護欄。平臺表面鋪耐火磚進行防護。為工作方便和安全考慮,每側平臺均設上下走梯,走梯坡度不大于 45°。

2.2.3 殘鐵孔操作

在停爐出完最后一爐鐵休風后,及時配好殘鐵包,開始準備制作殘鐵口。

(1)空料線結束休風后,提前將殘鐵口及其相鄰 1~2 段冷卻壁位置的冷卻壁水關閉,水管斷開,使用壓縮空氣吹凈存水。割斷的冷卻壁水管上下采用軟管連接,保護冷卻壁。放殘鐵處冷卻壁水管提前更改為軟管卡扣連接,方便于停爐后及時打開殘鐵口節約時間。

(2)休風后燒割殘鐵口位置爐皮,尺寸控制在寬 400×600mm 大小。(提前采購該處冷卻壁及爐殼,冷卻壁為合門冷卻壁,爐殼材質與原爐殼一致)

(3)去掉殘鐵口爐皮后,清理里面的碳搗料層和雜物,嚴禁向該部位打水冷卻。將四周冷卻壁、爐殼縫隙用有水炮泥和料搗實、烘烤,確保鐵水不得向下滲漏。摳除搗打料后,測炭磚表面溫度,200℃內為安全溫度,否則表明所剩炭磚較薄,施工人員需避免正對殘鐵口。然后燒(高壓氧)冷卻壁,面積 400*600mm。切割下爐皮和冷卻壁后,及時運走。

(4)搗制殘鐵口泥套。殘鐵口下面溝內制作砌筑耐火磚套(厚度 75mm),殘鐵口做好泥套(泥套自爐皮起深度不小于 200mm,直徑不小于250mm),防止鐵水向下漏鐵,損壞爐皮、發生爆炸。

2.2.4 回風排放殘鐵

殘鐵孔打開后,開始放殘鐵。當殘鐵口處流出鐵水后,根據鐵水流量讓其自由流到殘鐵包。在放殘鐵末期、殘鐵量減小時,通過風機、混風閥送冷風到高爐,高爐關一個放散閥,在高爐內部形成一定的壓力,高爐回風帶壓出殘鐵,控制風壓 60kPa,風量控制要小,保證殘鐵孔渣鐵流不噴濺,不拋射,直到放凈殘鐵。

放殘鐵后期,如遇鐵溫低,流速差,發生鐵水堆積時,利用遠程遙控小型自制泥炮機,將殘鐵眼堵死,防止鐵水溢溝。如遇殘鐵溢溝將殘鐵眼堵死后,造成殘鐵放不干凈,只要殘鐵厚度不大于 500mm,不會影響后期爐內清理進度。

3 爐缸殘鐵清理作業

3.1 清理作業流程

停爐前所有施工人員、設備到廠、焊接安裝扒渣溜槽→涼爐期間安裝調試設備、開設扒渣口等→爐內組裝吊盤吊進行爐身掛渣排險清理→拆卸吊盤→把兩臺挖掘機吊入爐內清理爐缸殘焦散料→散料清理同時清理側壁碳磚→完成后利用重錘和燒氧處理殘鐵→清理底部澆注料→清理至驗收合格后吊出挖機及爐內工器具。

3.2 涼爐作業

殘鐵排放干凈后,通過爐頂打水及風口打水涼爐,待爐缸內部區域溫度檢測合格,涼爐結束。初始涼爐階段,打水量控制不易過大,避免爐缸內部殘留渣鐵與水大量聚集反應產生爆震等現象。

3.3 高爐內部殘鐵清理作業

通過爐頂大方人孔,用大方孔上方電動葫蘆及預先安裝好的卷揚機接力的方法把 2 臺 30 型挖掘機吊入爐內。吊裝過程中應注意防止滑落,利用鏟斗后面的掛鉤吊裝,起升到一定高度時要注意下盤穩定防止翻車,除起升操作人員外,其他人員撤離到警戒線以外,此時要保證爐內無人。

風口區域要有人監護,防止有人進入爐內。挖掘機進入爐缸后首先對風口區進行清理,盡快打通所有風口,以保證所有風口暢通。

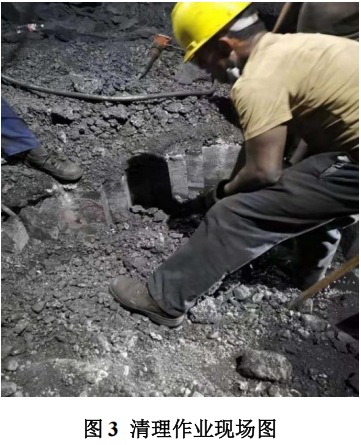

爐料清理以微型挖機作業為主、人工風鎬清理為輔。爐缸死料柱及風口帶料面扒除時,從風口出料;料面整理完就開始清理風口帶組合磚、爐缸側壁碳磚及爐底陶瓷墊,主要以微型挖機作業為主、人工風鎬清理為輔清理爐缸側壁碳磚及爐底陶瓷墊,風口帶各風口間的粘結物應盡量用風鎬等工具進行清理。清理下來的廢料要及時破碎并運出爐外。

爐缸區域殘鐵清理時盡量不破壞爐底炭磚,盡量利用大噸位千斤頂將大塊殘鐵頂起懸空,用鐵板墊穩。將小塊殘鐵用鋼絲繩捆綁牢固,利用爐頂卷揚機吊起后,操作爐外扒渣口卷揚機將殘鐵塊拖拽出爐外。

4 結束語

(1)高爐停爐是煉鐵生產中十分重要的環節,涉及到安全、環保、質量等諸多問題。停爐前期的準備工作至關重要,停爐前洗爐,有利于改善爐缸活躍性,改善渣鐵流動性,可以有效減少爐缸底部殘留量。

(2)放殘鐵過程中,采用回風帶壓排放殘鐵,有利于吹干凈爐缸底部殘留渣鐵,減輕后續清理勞動強度。

(3)爐缸清理作業過程中,安全管控是重點也是難點,需要制定詳細的安全管控方案,才能保證技術有效的實施。

參考文獻

[1] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社

[2] 項鐘庸,王筱留等.高爐設計-煉鐵工藝設計理論與實踐[M].北京: 冶金工業出版社