徐明紅

(貴州省化工研究院 貴州 貴陽 550000)

摘要:作為國家的第二大產業,工業在經濟發展中占據了重要地位。伴隨著現代工業的發展,高爐煉鐵技術也要持續改進。高爐煉鐵過程比較復雜,除了要嚴格按照流程進行外,還要加強對創新型技術的運用,以便提高我國的煉鐵能力。基于此,本文采用資料查閱、總結等方式,從高爐煉鐵設備的組成及原理出發,介紹高爐煉鐵系統組成,闡述高爐煉鐵技術工藝、實現路徑及設備維護。合理運用高爐煉鐵技術,可以提高冶鐵效率,保障冶鐵的整體質量,同時也能降低對周圍環境的污染,促進我國鋼鐵行業的高質量發展。

關鍵詞:高爐冶煉;煉鐵技術;工藝;設備維護

0 引言

高爐煉鐵技術是鋼鐵行業的常用技術工藝,具有技術工藝成熟、效率高、污染小等優勢。近年來,隨著鋼鐵行業低排放政策的實施,對高爐煉鐵工藝提出了嚴格的要求,高爐煉鐵要嚴格遵循環保、低碳等原則,這就要求煉鐵技術人員積極探索新型的煉鐵工藝、技術,提高煉鐵生產效率,減少能源的消耗及排放量,助力高爐煉鐵技術工藝的良性發展。本文結合筆者自身經驗,就高爐煉鐵技術工藝及設備維護展開簡要論述,旨在為高爐煉鐵技術工藝的改進提供參考。

1 高爐煉鐵設備組成及原理

1.1 高爐煉鐵設備組成

在冶鐵企業生產鋼鐵的過程中,需要使用很多大型設備,來保證鋼鐵加工、生產等工作的順利進行。高爐煉鐵設備由高爐鼓風機、高爐本體、高爐熱風爐、除塵器等設備組成,除高爐是煉鐵的重要場所外,其他都是輔助系統。一般來講,輔助系統的成本投入是本體成本的 4 ~ 5 倍。在鋼鐵冶煉過程中,高爐和輔助系統相互合作、制約,形成一個完整的生產環境,滿足鋼鐵冶煉的溫度要求[1]。另外,在煉鐵設備運行中,高爐和輔助系統一直處于運行狀態,除特殊情況、計劃檢修導致的暫停情況外,高爐系統通常在設備達到使用壽命后才能停爐。

1.2 高爐煉鐵原理

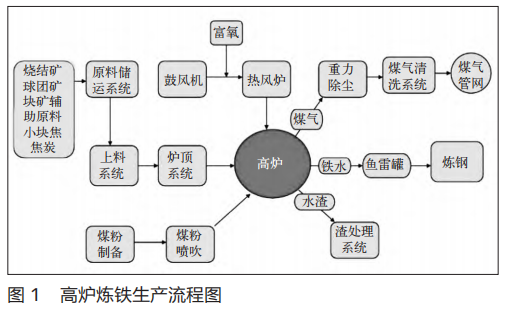

熔劑、鐵礦石等燃料經爐頂設備的布料溜槽,按照設定的工藝流程加入高爐內,由高爐下方沿風口引入預熱空氣。在高溫作用下,焦炭和空氣中的氧發生化學反應,生成氫氣和一氧化碳,在爐內上升期間去除鐵礦石中的氧,還原得到鐵;而鐵礦石內尚未還原的石灰石、雜質等,相互結合形成爐渣。先由鐵口排出液態渣鐵,再經撇渣器分離渣鐵,鐵水流入鐵水罐,爐渣排至渣處理系統;最后,經爐頂排出煤氣,除塵凈化處理后作為鍋爐、加熱爐等高爐的燃料。高爐煉鐵生產流程見圖 1。

2 高爐煉鐵系統組成

高爐煉鐵系統主要由上料系統、爐體系統、熱風系統、噴吹系統等組成。

2.1 上料系統

上料系統包括礦槽、篩分設施、焦槽、稱重設施等,其功能主要是按照工藝需求,將高爐燃料按一定比例穩定地輸送至高爐。

2.2 爐頂系統

現如今,我國鋼鐵行業的高爐煉鐵系統主要使用無料鐘爐頂。無料鐘爐頂包括溜槽、料罐、氣密箱等部分,其功能是按設定的流程、布料方式將燃料運輸到高爐內部。

2.3 爐體系統

爐體系統包括爐體冷卻、高爐內襯、爐體檢測、高爐爐殼等設施,煉鐵反應主要在此進行,以便生產出鐵水。

2.4 出鐵場系統

出鐵場系統包括主鐵鉤、風口平臺、開口機、出鐵場平臺等設施,其用途主要是負責出鐵作業、運輸鐵水。

2.5 熱風系統

熱風系統包括熱風輸送管網、熱風爐、空煤氣換熱器等,功能是對高爐所需風進行加熱,一般為1200℃,然后經熱風管網運輸至爐內。

2.6 渣處理系統

渣處理系統包括水渣脫水裝置、水渣堆場、爐渣粒化裝置等,功能是對高爐內的液態渣進行水淬處理,使其成為可重復使用的水淬渣。

2.7 噴吹系統

噴吹系統包括煤粉制備、煤粉噴吹、原煤儲運等設施,功能是按規定將煤粉制成粒徑大小符合要求的顆粒煤,干燥處理后在氣體介質的作用下經高爐風口噴入高爐內部,保證爐內持續高溫,從而得到穩定的鐵液。

3 高爐煉鐵技術工藝及實現路徑

3.1 高爐煉鐵技術工藝

高爐煉鐵技術工藝包括噴煤技術、熱壓含碳球團技術、高爐噴吹廢塑料技術、頂壓和含氧量控制技術等,具體介紹如下。

3.1.1 噴煤技術

噴煤技術應用領域廣泛,通常在高爐風口處向爐內噴煤粉,為冶煉生產提供熱量,確保鋼鐵冶煉生產的順利進行。在傳統的煉鐵生產中,粉煤、焦炭的效果基本相似 [2]。實際工作中,以粉煤為原料,有助于減少焦炭用量,提升冶鐵質量。在高爐煉鐵中應用噴煤技術,能夠減輕對企業和周圍環境的污染,提高煉鐵技術含量。

3.1.2 熱壓含碳球團技術

在高品位鐵礦資源日益緊缺的背景下,其價格越來越高,企業的生存壓力也隨之增加。隨著近年來低成本煉鐵原料的生產和應用,熱壓含碳球團技術應運而生。熱壓含碳球團是一種新型的煉鐵原料,具有良好的冶金性能、滲碳性,將其用于高爐煉鐵生產中,不僅能減少能源的使用,提高高爐的熱能利用率,還能增加冶煉產量,實現礦物資源的重復利用和環保目標。熱壓含碳球團的制作流程:先預熱礦粉、煤粉,溫度維持在 100℃ ;后預熱熔劑、泥漿與粉塵,達到溫度要求后將所有物質放在一起攪拌,并將其溫度加熱至 500 ~ 600℃ ;最后對熱壓塊進行熱處理,生成熱壓含碳球團。

結合大量實踐發現,在礦物質燃料中,如果熱壓含碳球團占比超過 31%,鋼鐵產量將會提升 6.5%,殘渣產出量減少 8.0%,同時也會減少每噸鐵的能耗。因此,高爐煉鐵生產時要加強對該原料的應用。但是,熱壓含碳球團也存在一些缺點,即降低渣鐵溫度,影響渣鐵的流動性。鑒于此,在高爐煉鐵生產過程中,為了保證渣鐵溫度適宜,可添加一定數量的熱壓含碳球團,以提高產量,減少燃料損耗,實現最終的節能降耗目標。

3.1.3 高爐噴吹廢塑料技術

在高爐煉鐵工藝中,廢塑料所制成的顆粒、煤粉在噴吹中的作用相似,可取代部分煤粉使用,這樣有助于減少燃料能耗。和煤粉相比,廢塑料顆粒質量較大,其和煤粉混合噴吹時,廢塑料粒子前進速度緩慢,在回旋區的時間也比較長,因此將煤粉、廢塑料顆粒混合噴吹有助于燃料在風口前充分燃燒。

另外,當兩者混合噴吹時,因煤粉質量輕、粒徑小,往往會依附于塑料顆粒外側,在回旋區燃燒時,粒徑小的煤粉會先燃燒,并對塑料進行加熱處理,極大地加快了塑料的燃燒速度 [3]。同時,因煤粉多存在于塑料內部,故其在高溫區域停留的時間會比較長,能夠促使煤粉充分、快速地燃燒,提高煤粉燃燒效率。在具體應用中,廢塑料、煤粉的制粒分開進行,而且噴吹系統也相互獨立,廢塑料顆粒、煤粉在高爐風口混合,這樣既能保證混合方案的有效性,又能提高煤粉的燃燒效率。

3.1.4 頂壓和含氧量控制技術

對于鋼鐵冶煉行業而言,高爐爐頂壓力是影響冶煉質量的重要因素。多數情況下,在爐頂可承受的壓力值內,適當增加爐頂壓力,可提高鋼鐵產量。隨著爐頂壓力的不斷增大,爐膛內部煤氣流速降低,壓頭損失也隨之降低,給增加風量創造了條件,并且爐塵吹出物粒度減小,數量減少。同時,隨著煤氣在爐膛停留時間的延長,礦物質和煤氣之間的反應時間也隨之延長,在氧化還原反應下分離出鐵元素,增加鐵液產出量。

考慮到高溫環境會升高爐頂氣壓,為了保證鋼鐵品質,需要嚴格調節高爐頂壓。一般來講,在煉鐵生產過程中,將頂壓控制在最小的范圍,可推動鋼鐵冶煉生產的順利進行。此過程中,礦石、煤氣發生化學反應,隨著高爐使用時間的延長,鐵礦石儲量也隨之增加。這種情況下,單純對爐內氣壓進行控制遠遠不夠,若缺乏足夠的氧氣,不僅會影響燃燒速度和效率,還會對周圍環境產生影響。對此,在礦物質的燃燒過程中,要保證爐內氧氣量充足,這樣有助于提高生產效率,減少污染氣體的排放量。

數據調查顯示 [4],氧氣燃料比提高 1%,鋼鐵產量升高 5%。由此可見,確保爐內氧氣量充足,對鋼鐵冶煉而言非常重要。但前提是燃料、氧氣配比適宜,配比過低、過高都會影響鐵液產量。

3.1.5 其他技術

(1)干法除塵技術。干法除塵技術是冶煉行業常用技術之一,其具有良好的脫硫效果,將其用于高爐煉鐵生產中,可提高煙氣利用率,增強環保效果。

(2)風溫控制技術。高爐煉鐵過程中,風溫控制技術是控制高爐風溫度的主要技術。現階段,高爐風溫多為 1000℃,僅部分企業的高爐風溫為 1200℃,相較于發達國家,我國的高爐風溫仍存在較大的差距。因此,鋼鐵企業要積極研究風溫提升的舉措與技術,可從熱風爐的選擇入手。熱風爐是一種燃燒功率大、能源消耗多的熱交換裝置,雖然其能吹出1200℃以上的熱風,但熱風在爐內的分布并不均勻,其利用率也不是很高。和熱風爐相比,頂燃式熱風爐可吹出 1300℃左右的熱風,并且熱風能在爐內均勻分布。鑒于此,在高溫煉鐵技術的應用過程中,優先選用頂燃式熱風爐。

3.2 高爐煉鐵的實現路徑

3.2.1 去硫工藝

在高爐設備內部,硫的存在會使得鋼材質量降低。一般來講,硫主要存在于焦炭、礦石等熔體中,想要有效改善鋼材質量,就要去除高爐設備內的硫。在高爐煉鐵操作中,可將石灰石放入熔煉爐內,在高溫環境下和硫酸發生化學反應,形成不含鐵的硫酸鈣,從而達到去硫的效果 [5]。

3.2.2 焦炭燃燒

在高爐煉鐵中,熔化前的熔化溫度介于 1800 ~1900℃,這是一個臨界值。在鋼材熔化過程中,高爐爐膛內的溫度也隨之降低。在鋼材進入高爐爐膛后,爐膛內的溫度持續升高,并在爐膛內部產生二氧化碳,散發熱量。同時,隨著二氧化碳濃度的升高,其與焦炭、水蒸氣發生反應,生成氫氣和一氧化碳,這是焦炭燃燒過程最重要的還原物質。

3.2.3 提高原材料利用率

原材料利用率和煉鐵成本有著密切的關系,故在煉鐵過程中,要提高對原材料的利用率,減少原材料不必要的浪費。在我國傳統的煉鐵工藝中,普遍存在原材料嚴重浪費的現象,這不僅會浪費原材料,增加生產成本,還會嚴重污染環境。這種形勢下,可在高爐煉鐵中充分燃燒原材料,并通過對高爐結構的合理設計,提高原材料的利用率。主要措施為:高爐煉鐵期間,適當提高爐內壓力,為其提供足夠的氧氣,促使爐內原材料充分燃燒,減少碎渣量,從而提高煉鐵效率,保障鋼材生產品質 [6]。

3.2.4 減少生產殘渣

在高爐煉鐵生產中,如果殘渣量過多,說明產品產出量低,這也使得企業生產效率降低。因此,需要合理運用高爐煉鐵技術工藝,有效改善這種情況。在實際的煉鐵工藝中,通過對熱壓含碳球團的燃燒,促使爐內原材料充分燃燒,以減少殘渣形成量。同時,結合高爐煉鐵的優勢,可通過對殘渣的處理,實現可循環利用,從而減少生產成本,降低因殘渣量過多給環境帶來的不良影響。現如今,我國鋼鐵行業不斷提高對高爐煉鐵工藝的要求,這需要鋼鐵企業基于自身情況、生產特征,積極改善和優化煉鐵技術工藝,進而提高高爐煉鐵技術工藝的應用成效,促進鋼鐵企業的高質量發展。

3.2.5 處理爐身結瘤問題

高爐結瘤后,往往會出現階段性的崩料問題,導致鋼鐵產量降低;而且,也會造成高爐內部溫度分布不均勻的情況。分析工作情況得知,高爐結瘤的原因為:礦物質富含大量鋅元素,在高爐煉鐵生產中,由于鋅元素的沉積,造成爐內低溫區結瘤;受各方面影響,爐內軟熔帶發生變化,最終導致爐內結瘤;在高爐停爐噴補期間,高爐形狀也會發生變化,進而出現結瘤的現象。

為了有效處理高爐爐身結瘤的問題,需做好以下工作:

(1)提高高爐溫度,適當調整原材料分布機制,以提高鋼鐵產量。通過該措施的實施,可提高爐內活躍度,確保爐內氣流穩定,從而改善爐內情況。

(2)降低原材料高度,充分暴露整個瘤體,便于精準定位瘤體位置 [7]。隨后,對瘤體進行開孔處理,將炸藥放在瘤體內部。該過程中,要采用由上到下的順序炸瘤,炸藥和爐身保持 150mm 左右的距離。此外,在炸瘤過程中,還要避免涼爐情況的出現。

4 高爐煉鐵設備維護策略

4.1 優化基礎送風機制

第一,有效整合設備的基礎富氧狀態數據,對相應數據展開對比分析,保證設備的整體運行狀態符合相關標準。高爐煉鐵設備運行過程中,通常會受到富氧數值的影響,這就需要相關人員做好富氧數值的控制工作,確保設備的整個運行過程合理、科學。加強對設備活躍度數值的審核,適當提升基礎燃燒溫度,保證設備高質量、高效率運行。第二,做好基本風口的處理工作,在選擇基本風口面積時,需結合相關數據全面考慮設備的運行結構,以便保證設備風速符合要求,使鼓風動能保持穩定。一般來講,基本風速為 150 ~ 250m/s,鼓風機動能為 70 ~100kJ/s。

4.2 記錄設備作業與故障

對于每一臺高爐煉鐵設備的運行情況,必須做好全面、客觀的記錄工作,發現故障后分析故障原因,擬定處理方案。同時,加強設備運行狀態的檢修管理,具體來講,基于設備的運行情況給予必要檢修與維護。相較于計劃檢修,狀態維修要制定科學的檢修方案,明確工作量和范圍,便于第一時間發現潛在隱患。在檢修維護過程中,詳細記錄每臺設備的工作情況、故障情況,加強和操作人員的交流,充分掌握每臺設備的運行狀態,便于及時處理潛在的故障隱患 [8]。

4.3 用計算機技術監測設備運行情況

相關人員要運用計算機完成設備操作、檢修和維護工作,以便提高工作效率。比如,借助計算機技術建立遠程維修系統,只要用戶登錄該系統,就能遠程實時監測生產;并在設備出現故障后,系統能夠及時發出預警,將故障位置、處理方案反饋給相關人員,從而提高設備故障的處理效率,減少故障給設備運行、產品生產帶來的不良影響。

5 結語

綜上所述,高爐煉鐵設備作為鋼鐵冶煉企業的重要設備,要想保證冶鐵工作的順利開展,提高生產效率與質量,就要做好煉鐵技術工藝優化與設備維護工作。本文對當前的高爐煉鐵技術工藝進行了分析,包括熱壓含碳球團技術、干法除塵技術、頂壓和含氧量控制技術等,有助于提高高爐冶煉強度,減少燃料消耗,減少高爐生產對環境的影響。同時,從焦炭燃燒、減少生產殘渣等方面介紹了高爐煉鐵的實現路徑,闡述了高爐煉鐵設備的維護策略,在確保高爐煉鐵設備高質量運行的前提下,進一步改進煉鐵工藝,促進鋼鐵冶煉企業的可持續發展。

參考文獻:

[1] 魏冉君 . 煉鐵高爐機械設備管理過程中存在的問題及解決措施分析 [J]. 中國機械 ,2020(14):66-67.

[2] 張寶東 . 高爐煉鐵技術工藝及應用分析 [J]. 山西冶金 ,2023,46(06):98-100.

[3] 李蘭濤 . 高爐煉鐵技術工藝及應用分析 [J]. 天津冶金 ,2021(06):5-7+32.

[4] 郭艷軍 . 高爐冶煉煉鐵技術工藝及應用分析 [J]. 山西冶金 ,2021,44(02):160-161+181.

[5] 張大晶 . 煉鐵高爐設備維護檢修措施探討 [J]. 中國機械 ,2021(3):30-31.

[6] 孫久健 . 高爐煉鐵設備的使用及維護檢修管理 [J]. 中國金屬通報 ,2022(11):195-197.

[7] 周帥 . 高爐煉鐵設備的故障診斷及處理措施 [J]. 冶金與材料 ,2021,41(6):123-124.

[8] 張付昌 . 高爐冶煉煉鐵技術工藝及應用分析 [J]. 冶金管理 ,2021(07):1-2.