張 華 王紅斌 李夯為

(山西太原不銹鋼股份有限公司,太原 030003)

摘 要: 隨著高爐的大型化及特大型化,爐缸直徑的增大,大型高爐尤其是特大型高爐,爐缸不活躍造成的爐缸中心堆積嚴重影響了爐況順行,已成為亟待解決的問題;太鋼5 號高爐在近5 年的運行中,始終把活躍爐缸作為操作中的關鍵問題對待,逐步探索出一系列活躍爐缸的操作制度與措施并取得了積極的效果,本文分析了近年來太鋼5號高爐活躍爐缸死料柱的措施及效果。

關鍵詞 :大型高爐 死料柱 爐缸中心堆積 爐缸直徑

1 引言

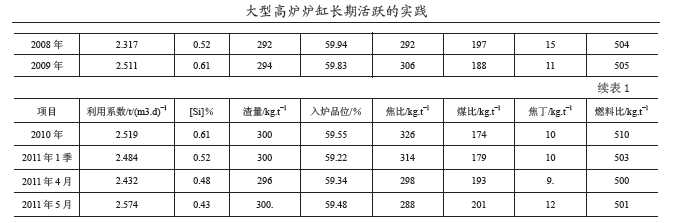

在鋼鐵工業競爭日益激烈的今天,大型高爐以其低耗、環境友好、勞動生產率高、鐵水質量好等優勢,正獲得鋼鐵聯合企業的青睞,逐步取代中小型高爐,成為高爐煉鐵的主流;在這一潮流的影響下,國內近年來相繼投產了一批特大型高爐,目前國內大于4000m3 的特大型高爐已有14 座;但隨著高爐的大型化尤其是特大型化,也帶來了對原燃料質量要求高、布料控制難、爐體熱負荷波動大、死料柱不活躍爐缸中心易堆積等技術上的難題,其中死料柱不活躍爐缸中心堆積造成爐況不順已成為亟待解決的難題。太鋼5 號高爐有效容積4350m3,于2006 年10 月13 日投產,始終保持爐缸活躍,取得了良好的業績,其主要指標情況見表1,

本文重點分析太鋼5 號高爐維持死料柱長期活躍的措施。

2 對死料柱的認識

在爐缸中部、風口區和爐身下部,存在一個焦炭以極其緩慢的速度下降的空間,焦炭在這里堆積的疏松度為0.35,這種焦炭團塊稱為死料拄。活躍的死料柱漂浮在鐵水中,可以接觸爐底磚襯,也能充滿整個爐缸,焦炭堆積疏松,鐵水能直接流向出鐵口,也能從爐缸另一側流向出鐵口,各風口的循環區之間填充著不同粒度的焦炭。死料柱中的焦炭通過在滲碳反應與熔渣中FeO 反應而得到更新,按經驗這種更新估計要花4 周時間。國外示蹤測量(放射性Se20 3)則提供了更詳細的數據,爐缸周邊2~3天,中心17~19 天。不活躍的死料柱(爐缸堆積)將引起爐缸不活躍、鐵水質量惡化、爐缸異常侵蝕 (所謂“象足”)等【1】。

3 大型高爐或特大型高爐易產生爐缸中心堆積的原因分析

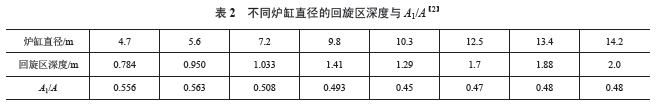

大型高爐或特大型高爐的特點是爐缸直徑較大,這對煤氣流的正常分布和死料柱內液態渣鐵的流動有很大阻礙,回旋區向爐內穿透的深度只有2m,隨爐缸直徑增大,煤氣將更直接地流向邊緣。爐缸直徑4m 的高爐,其活躍環覆蓋了回旋區水平面上的整個面積,但如果爐缸直徑增大到14m,則活躍區面積將減小到50% 以下,在原料質量滿足不了要求的時候極易產生爐缸堆積。由于半徑方向的這種差異,管理和控制煤氣流及其分布的技能對于大型高爐更加重要。增大爐缸活躍區對爐缸渣鐵排放能力也有重要影響,特別是在需要維持爐缸中心足夠的溫度和透氣性時回旋區有個適宜的深度,過大或過小將造成中心或邊緣氣流的發展。爐缸直徑越大,回旋區應該越深,已使煤氣流向中心擴展,使中心保持一定的溫度,控制焦炭堆積數量,維持良好的透氣性和透液性,但回旋區面積與爐缸的面積之比A1/A,隨爐缸直徑增大而減小。不同爐缸直徑的回旋區深度與A1/A 見表2。

4 保持長期活躍爐缸的措施

4.1 高質量原料的策略

隨著噴煤比的增加,O/C 比的提高,焦炭爐內滯留時間的延長以及未燃煤粉的積聚等因素的影響,爐內透氣性趨于惡化。因此,原燃料質量的設計顯得尤為重要。

4.1.1 保持高質量焦炭的原則

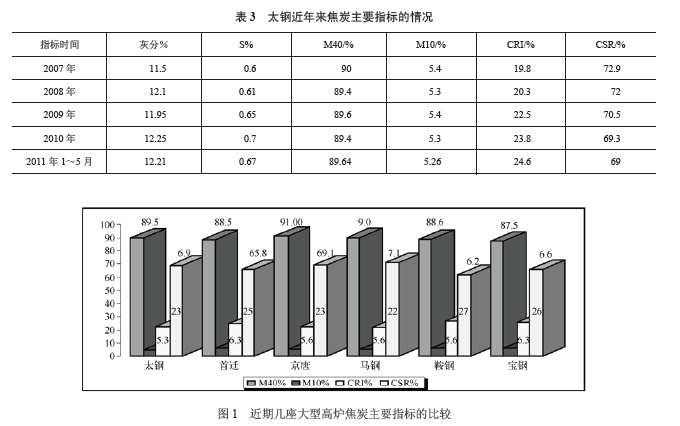

為了滿足大型高爐對焦炭質量的要求,太鋼分別于2006 年8 月和2007 年11 月率先在國內建成投產兩座7.63m 的大型焦爐,通過增加干熄焦、煤調濕工藝等及配煤結構的研究,在弱黏煤比例提高10%的前提下,保證了CRI、CSR、M40、M10 等關鍵指標基本不變的原則。由表3、圖1 可見,2007 年至今,焦炭的CSR≥89.5%、CRI≤23%、M40≥89.5%、M10≤5.4%,和國內大型高爐的焦炭質量比較處于較高的水平。

4.1.2 保持高質量的燒結礦

太鋼燒結是以精礦粉為主的燒結礦,尖山精礦粉−200 目的比例大于97%,屬于超細粉,不利于提高燒結礦的強度,因此采取降低機速,強化制粒,優化化學成分、研究配料等措施,逐步開發成功超細精礦粉的燒結技術,在利用部分鋼鐵伴生料和低價位原料成本的前提下,實現高強度燒結礦的目標,燒結礦的TI 始終大于77%,5~10mm 燒結礦比例小于15%,−5mm 入爐粉率小于4%。

4.1.3 合理的爐料結構

太鋼5 號高爐的原料結構:75%燒結礦,20%球團礦,5%塊礦;熟料率一直保持大于94%,入爐品位大于59.5%,渣量小于300kg/t。

4.1.4 噴吹優質煤粉

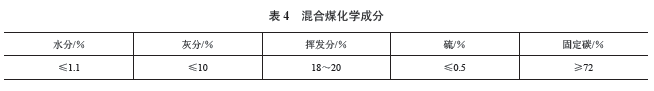

通過對煤粉的燃燒率、流動性、黏結性、爆炸性、結焦性、著火點等參數的研究,確定了合理的配煤比例,經過幾年的運行實踐沒有發現結焦、堵槍現象,200kg/t 煤比運行時除塵灰中的碳含量沒有明顯變化,混合煤的主要化學成分見表4。

4.1.5 嚴格控制有害元素

嚴格控制有害元素的入爐量,(K2O+Na2O)負荷≤2kg/t,Zn 負荷≤0.15kg/t,降低了有害元素對爐內焦炭質量的影響。

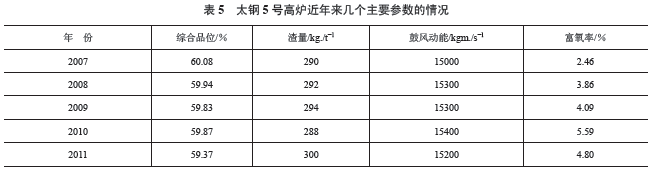

4.2 活躍爐缸的下部調劑

高爐生產的所有基本過程(爐料加熱、水合物及碳酸鹽分解、礦石還原和渣鐵熔化)都是通過下降爐料與上升煤氣之間的熱交換來實現的,熱交換在爐缸最激烈,它決定了高爐的操作參數。盡管回旋區的總體積占高爐內容積的比例很小,但其作用特殊。高爐的指標不僅決定于軟熔帶通過還原氣體的能力,而且還決定于回旋區的特性和長度。太鋼5 號高爐始終保持高風量操作,風速大于270m/s,維持適宜的鼓風動能,鼓風動能長期維持在15000kg;m/s,回旋區長度維持在2.0m 左右,爐缸活躍區面積占爐缸面積的比例大于48.6%,盡管品位降低渣量升高,仍保證了爐缸的活躍。太鋼5 號高爐近年來幾個主要參數的情況見表5。

爐缸溫度對渣鐵自身流動性的影響是顯而易見的。當爐渣熔化溫度一定,提高爐缸溫度,則渣鐵的黏度下降,從而增大渣鐵自身的流動性,因此高富氧、高風溫、適宜理論燃燒溫度的操作很重要,Tf 保持在2150℃±50℃,鐵水溫度≥1510℃。

4.3 活躍爐缸的上部調劑

高爐生產是一個十分復雜的綜合體系,為了在長期高煤比生產條件下吹透爐缸中心確保死料柱的活性,除了主要采取下部調劑手段之外,還要結合上部調劑才能收到較好的效果。

(1)在反應性相同的情況下,提高入爐焦炭的粒度,有利于改善死料柱的透液性,太鋼4350m3 高爐入爐焦粒度始終保持在36mm 以上,CSR 大于69%。

(2)日本新日鐵進行的模型試驗認為,邊緣氣流難以控制是由于高爐爐身剖面產生不規則凸凹不平形狀所致,太鋼5 號高爐爐體結構為密集式的冷卻板結構,生產兩年后,熱負荷波動較大,頂壓冒尖,圓周氣流分布不均,經過長期的摸索,上部布料制度適當擬制邊緣氣流,但不過分擬制,中心溫度由600~700℃,調整為550℃以下,邊緣由70~90℃,調整為100~150℃,煤氣利用率提高,氣流分布均勻,基本消除了風壓冒尖的現象。

4.4 活躍死料柱的其他措施

從生產實踐來看,降低渣量,實現均噴、勻噴,合理的煤槍結構與優質的風口襯套等措施都是有利于活躍爐缸。

4.5 太鋼爐缸活躍的特征

相關資料表明 [3],死料柱的不活躍性可從爐底溫度降低、爐缸側壁溫度增高;爐渣氧位升高;(渣中FeO、MnO 含量上升,鐵水中硫含量上升)鐵水中碳含量減小;循環區縮短;循環區內壁面較硬(測棒測試);出鐵口變短等幾個方面判斷;從太鋼5 號高爐運行的幾年分析看,爐缸始終比較活躍,上述現象并不明顯。

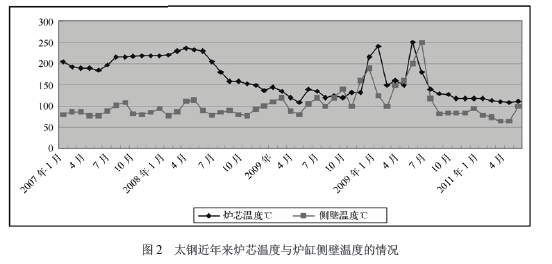

太鋼5 號高爐爐芯溫度與爐缸側壁溫度之間沒有呈現反向的關系(圖2)。尤其2010 年10 月之后爐芯溫度與側壁溫度同時降低,爐況仍然正常,說明渣鐵通道面積正常,爐缸活躍,因此出現了爐芯溫度與爐缸側壁溫度同時降低的現象。

5 結語

綜上所述,要維持特大型高爐爐缸長期的活躍狀態,必須保持高質量的原燃料條件,采取較高的風速,提高爐缸回旋區深度,同時要研究適宜的上部裝料制度及其它的措施,才能保證死料柱處于長期的活躍狀態,保證爐況的順行。

參 考 文 獻

[1] [3] Kalevi Raipala. 高爐中的死料柱及爐缸現象[J]. 世界鋼鐵,2001 年第4 期.

[2] 周傳典. 高爐煉鐵生產技術手冊. 北京:冶金工業出版社:314.