新一代磁性材料“磁性鐵粉”展望

近年來,將表面涂敷絕緣皮膜的強(qiáng)磁性鐵粉壓縮成壓粉鐵芯的材料受到人們的關(guān)注。鐵粉過去主要用作燒結(jié)部件的原料,現(xiàn)在壓粉鐵芯出現(xiàn)了新的用途,因此,對(duì)鐵粉的磁學(xué)特性極為關(guān)注,并推進(jìn)了新型磁性鐵粉的開發(fā)。本文對(duì)純鐵粉壓粉鐵芯特性提高技術(shù)進(jìn)行了介紹,并對(duì)壓粉鐵芯用于電磁轉(zhuǎn)換裝置的預(yù)期效果進(jìn)行了展望。

由于環(huán)保和節(jié)能要求的不斷提高,使得變壓器、電動(dòng)機(jī)等電磁轉(zhuǎn)換裝置的作用越來越大。電磁轉(zhuǎn)換裝置主要由鐵芯和線圈構(gòu)成。鐵芯是決定電磁轉(zhuǎn)換裝置轉(zhuǎn)換效率、輸出功率和體積大小的重要部件。用作鐵芯的材料有電工鋼板等鐵系合金材料、非晶態(tài)材料和軟磁鐵氧體等氧化物材料,這些材料分別適用于不同頻率和勵(lì)磁條件。目前,壓粉鐵芯在電抗器和電動(dòng)機(jī)鐵芯的用量不斷增加。壓粉鐵芯除了使用鐵粉,還可使用Fe-Si合金粉末和非晶態(tài)等強(qiáng)磁性粉末。

1壓粉鐵芯的磁學(xué)特性

對(duì)電磁轉(zhuǎn)換裝置的要求是高效率、高功率。電磁轉(zhuǎn)換裝置鐵芯的磁感應(yīng)強(qiáng)度、磁導(dǎo)率和鐵損是評(píng)價(jià)裝置效率和功率的主要指標(biāo)。因此,要求鐵芯具有高磁感應(yīng)強(qiáng)度、高磁導(dǎo)率和低鐵損。材料的磁學(xué)特性用材料在靜磁場(chǎng)中的磁滯曲線和交變磁場(chǎng)中的鐵損來評(píng)價(jià)。

磁感應(yīng)強(qiáng)度可用磁導(dǎo)率和外磁場(chǎng)強(qiáng)度之積來計(jì)算(見式(1))。因此,鐵芯高磁導(dǎo)率,可獲得高磁感應(yīng)強(qiáng)度。此外,飽和磁感應(yīng)強(qiáng)度與鐵芯中的磁性體量成正比,所以增加壓粉鐵芯的密度,可有效提高鐵芯的飽和磁感應(yīng)強(qiáng)度。

B=μH (1)

式(1)中,B:磁感應(yīng)強(qiáng)度;μ:磁導(dǎo)率;H:外磁場(chǎng)強(qiáng)度。

μDC=ημ0(μt-μ0)/[N(1-η)(μt-μ0)+μ0]+μ0 (2)

式(2)中,μDC:直流磁導(dǎo)率;η:鐵粉填充率;N:鐵粉粒子的有效反磁場(chǎng)系數(shù);μt:鐵粉粒子的固有磁導(dǎo)率。

磁導(dǎo)率(μDC)可用計(jì)算強(qiáng)磁粉末成形體直流磁導(dǎo)率的理論公式(2)來計(jì)算。

由于μ0是常數(shù),所以根據(jù)式(2)可知,直流磁導(dǎo)率μDC與鐵粉填充率η、鐵粉粒子的有效反磁場(chǎng)系數(shù)N、鐵粉粒子的固有磁導(dǎo)率μt有函數(shù)關(guān)系。因此,與磁感應(yīng)強(qiáng)度的情況一樣,當(dāng)鐵粉相同時(shí),鐵粉成形體高密度化是獲得高磁導(dǎo)率的有效方法。

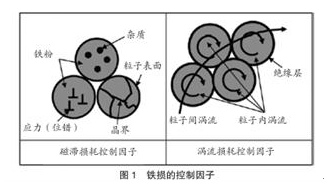

鐵損主要由磁滯損耗和渦流損耗構(gòu)成,其控制因子如圖1所示。磁滯損耗與矯頑力有很大關(guān)系。矯頑力的控制因子是阻礙疇壁移動(dòng)的因子。降低阻礙疇壁移動(dòng)因子的作用可以使磁滯損耗下降。鐵損(Wt)是磁滯損耗(Wh)和渦流損耗(We)之和(如式(3))。磁滯損耗與交變電流頻率成正比,渦流損耗與交變電流頻率的平方成正比。因此,在高頻區(qū),降低渦流損耗更為重要。

Wt=Wh+We=K1·f·Bm1.6+ K2·f2·Bm2 (3)

式中,K1、K2:系數(shù);f:交變電流頻率;Bm:最大磁感應(yīng)強(qiáng)度。

渦流損耗是交變磁場(chǎng)中發(fā)生的渦電流產(chǎn)生的焦耳熱損失。為了降低這種能量損失并防止部件發(fā)熱,應(yīng)對(duì)渦流損耗進(jìn)行控制。渦流損耗有粒子內(nèi)渦流損耗和粒子間渦流損耗。粒子間渦流在跨越粒子間的大范圍內(nèi)流動(dòng),造成的渦流損耗很大。所以為抑制粒子間渦流,在鐵粉粒子表面形成絕緣皮膜。

壓粉鐵芯的高密度化可有效提高磁感應(yīng)強(qiáng)度和磁導(dǎo)率。此外,為了降低渦流損耗,在粒子表面形成絕緣皮膜,使粒子間具有電絕緣性。影響壓粉鐵芯磁學(xué)特性的主要因子如表1所示。為提高壓粉鐵芯磁學(xué)特性,在磁性鐵粉開發(fā)方面,主要是開發(fā)新型鐵粉和新型絕緣皮膜。

2新型磁性鐵粉的開發(fā)

2.1鐵粉的開發(fā)

在鐵粉粒子間被絕緣的情況下,鐵粉粒子直徑是渦流損耗的控制因子。因此,在鐵粉開發(fā)時(shí),應(yīng)根據(jù)鐵粉的用途選擇適宜的鐵粉粒子直徑。但是,在降低磁滯損耗和提高磁導(dǎo)率方面,應(yīng)當(dāng)考慮粒子直徑以外的因素,即晶粒粗大化和減少夾雜物含量。此外,晶界也是阻礙疇壁移動(dòng)的因子,所以粗大晶粒鐵粉粒子壓粉體的磁滯損耗小,在低頻區(qū)適用于粗晶粒鐵粉粒子。此外,有研究指出,將鐵粉加工成板狀使板狀鐵粉成形物具有磁各向異性,也可獲得高磁導(dǎo)率。

2.2絕緣皮膜的開發(fā)

在交變磁場(chǎng)中產(chǎn)生的渦電流以焦耳熱的形式釋放出來,形成能量損失(鐵損)。為實(shí)現(xiàn)低鐵損化,需要對(duì)鐵粉粒子間進(jìn)行絕緣處理。因此,在磁性鐵粉粒子表面形成絕緣皮膜。根據(jù)高磁感應(yīng)強(qiáng)度和高磁導(dǎo)率的要求,絕緣材料應(yīng)是不影響成形性的、用量少的、能承受成形時(shí)物理變形的材料。此外,壓粉鐵芯在壓縮成形時(shí)引入應(yīng)變,導(dǎo)致磁滯損耗增加,所以在成形后要進(jìn)行消除應(yīng)變退火。消除應(yīng)變退火溫度越高應(yīng)變消除得越徹底。但是,如果退火溫度超過絕緣皮膜的耐熱溫度,絕緣皮膜會(huì)被破壞,發(fā)生粒子間渦流損耗,引起鐵損增加。對(duì)絕緣皮膜的要求是具有承受消除應(yīng)變退火的耐熱性,以及耐鐵芯本身發(fā)熱的耐熱性,使皮膜具有耐久性。

熱處理溫度和壓粉體矯頑力的關(guān)系如圖2。從圖中可知,當(dāng)退火溫度超過927K時(shí),由于發(fā)生再結(jié)晶使晶粒細(xì)化,導(dǎo)致磁滯損耗(矯頑力)增大,所以,將壓粉體退火溫度目標(biāo)值確定為927K。目前,現(xiàn)行的耐熱性絕緣皮膜有磷酸系皮膜、耐熱樹脂皮膜、這兩種材料的復(fù)合皮膜和MgO皮膜,但這些皮膜很難完全滿足上述特性的要求。所以對(duì)新型皮膜不斷進(jìn)行開發(fā)。

2.3神戶制鋼的磁性鐵粉

神戶制鋼對(duì)鐵粉和絕緣皮膜進(jìn)行了深入研究,開發(fā)出高頻、低頻用磁性粉末。如圖3所示,當(dāng)交變電流頻率增加時(shí),壓粉鐵芯的鐵損小于電工鋼板鐵芯,因此,壓粉鐵芯可替代電工鋼板鐵芯。

3磁粉壓縮成形技術(shù)的開發(fā)

磁粉壓縮成形是壓粉鐵芯制造中不可或缺的工序。壓粉鐵芯的磁特性受壓粉體密度的影響很大。所以,磁粉壓縮成形技術(shù)對(duì)于提高壓粉鐵芯的磁特性有很大作用。

3.1高密度化

壓粉鐵芯的構(gòu)成要素有磁性材料鐵粉、絕緣材料、空隙和防止成形時(shí)發(fā)生熱黏結(jié)的潤滑劑。由于潤滑劑是非磁性物質(zhì),因此,在要求高磁性的壓粉鐵芯中,不希望混有潤滑劑。為此,神戶制鋼開發(fā)出不添加潤滑劑的、在模具內(nèi)表面涂敷潤滑劑的潤滑成形技術(shù),使壓粉鐵芯高密度化,提高了壓粉鐵芯的磁特性。但是,這種技術(shù)目前尚不能用于復(fù)雜形狀壓粉鐵芯的制造。因此,期待開發(fā)出復(fù)雜形狀壓粉鐵芯高密度化技術(shù)。

3.2鐵粉離子表面處理

在對(duì)壓粉鐵芯進(jìn)行高密度成形時(shí),由于鐵芯和模具之間的滑動(dòng),會(huì)降低鐵芯表面的電阻。原因是滑動(dòng)面附近的鐵粉離子因變形而互相接通。因此除了要保證鐵粉粒子間的絕緣性,為使渦電流流通路徑絕緣化,要對(duì)壓粉鐵芯表面進(jìn)行激光處理。

4壓粉鐵芯的用途

壓粉鐵芯的用途有兩種。一種是用于電流頻率為幾千赫茲的電動(dòng)機(jī)鐵芯的低頻電路用材;另一種是用于電抗器鐵芯的高頻電路用材。可以預(yù)期,由于發(fā)揮粉末冶金的特點(diǎn),兩種用途壓粉鐵芯都可使電磁部件實(shí)現(xiàn)小型化、高效化及大功率化。

4.1壓粉鐵芯用于電動(dòng)機(jī)的預(yù)期效果(低頻電路用途)

電動(dòng)機(jī)主要在1kHz的低頻下使用,在這種使用條件下,降低磁滯損耗的重要性大于降低渦流損耗。所以使用粗晶粒鐵粉。

目前,電動(dòng)機(jī)鐵芯主要使用電工鋼板。但壓粉鐵芯具有電工鋼板沒有的如下特點(diǎn):①形狀自由度高;②高頻鐵損低;③磁各向同性的三維磁回路。這些特點(diǎn)提高了鐵芯設(shè)計(jì)的自由度,可實(shí)現(xiàn)電動(dòng)機(jī)的小型高效率化。

4.2壓粉鐵芯用于電抗器的預(yù)計(jì)效果(高頻電路用途)

電抗器是使電壓波動(dòng)引起的波紋電流平滑化的電磁部件。由于電抗器是在幾萬赫茲條件下工作,所以主要應(yīng)降低渦流損耗。因此,使用細(xì)晶粒鐵粉。電抗器鐵芯采用壓粉鐵芯時(shí),預(yù)期的效果除了與電動(dòng)機(jī)相同的①~③點(diǎn),由于壓粉鐵芯內(nèi)部空隙起著控制磁導(dǎo)率的作用,所以可產(chǎn)生減少間隙數(shù)的效果。 (高宏適)