本文詳細介紹了X80管線鋼鋼坯加熱軋制過程中,奧氏體細化技術和厚規格X80鋼板水冷過程組織形態控制技術的研究工作。研究結果表明:在X80鋼坯加熱過程采用低溫加熱1160-1180℃和均熱保溫時間40min的工藝,將有效控制鋼坯原始奧氏體晶粒尺寸;通過強化粗軋最后2道次和精軋最后1道次壓下的工藝,可充分壓扁細化奧氏體晶粒;通過適當增大冷卻速率和降低終冷溫度,最終鋼板獲得超細化勻質的針狀鐵素體和少量且細小彌散的M-A島組織。

X80寬厚板管線鋼隨著厚度規格的增加其生產難度急劇增大,可謂“一分厚度十分難度,即鋼板厚度每增加1mm,落錘性能難度就要增加10倍”;特別是對于厚度規格在25mm以上的X80寬厚板管線鋼,其厚度截面組織的細化程度直接影響到低溫落錘性能,成為鋼種開發的關鍵技術之一。

1關鍵工藝技術研究

1.1加熱過程奧氏體細化技術研究

在鋼坯加熱過程中,要考慮兩方面內容:原始奧氏體晶粒度的控制、第二相溶解及成分均勻化;即要保證盡可能多的Nb固溶,同時利用彌散分布的細小TiN質點和較低加溫溫度,有效抑制原始奧氏體晶粒長大,為有效促使大壁厚X80管線鋼獲得細化均勻的組織提供良好的前提條件。為此,利用高溫激光共焦顯微鏡深入研究了X80鋼坯在加熱過程中Nb溶解行為和奧氏體晶粒長大規律。

在高溫激光顯微鏡下,以100℃/min把試樣分別加熱到1140、1160、1180和1200℃,并對不同加熱溫度和不同加熱時間下,奧氏體晶粒尺寸進行觀察測量,結果發現:

1)隨著加熱溫度的升高,原始奧氏體晶粒不斷長大。當加熱溫度升高到1200℃時,奧氏體晶粒出現粗化現象;

2)隨著保溫時間的延長,原始奧氏體晶粒呈不斷粗化的趨勢。當加熱溫度為1180℃時,不同保溫時間下奧氏體晶粒長大的情況不同;當保溫時間控制在40min以內時,奧氏體晶粒已充分奧氏體化且較均勻;當保溫時間達到60min時,奧氏體晶粒出現粗大且不均勻的現象。

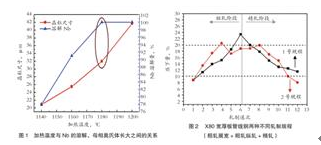

在此采用Irvine公式:l og[Nb][C+12/14N]=-6770/ T+2.16,并結合X80鋼坯成分體系中C、N和Nb含量,計算出Nb完全固溶溫度為1177℃。因此,在綜合考慮Nb的溶解和奧氏體晶粒大小的基礎上,其加熱溫度與Nb的溶解、母相奧氏體長大之間的關系如圖1所示。

由試驗結果可知,X80鋼坯合理的加熱工藝為1160-1180℃低溫加熱和均熱時間為40min,將有效控制鋼坯加熱過程原始奧氏體晶粒度,為最終鋼板組織細化均勻起到至關重要的作用。

1.2軋制過程奧氏體細化技術研究

在粗軋階段,通過對形變控制使鋼坯原始奧氏體晶粒充分再結晶,以獲得進入精軋階段前細小的奧氏體晶粒;在精軋階段,繼續通過形變控制使奧氏體晶粒充分扁平化。對于X80管線鋼控軋制度,重點圍繞粗軋最后2道次和精軋最后1道次的壓下進行工藝優化,以充分細化和均勻化原始奧氏體晶粒,為水冷過程中獲得良好的相變組織提供前提條件,可有效提高最終鋼板的低溫韌性。

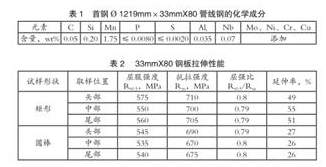

在此,對比了2種不同控軋規程對X80鋼板心部奧氏體晶粒細化程度,不同控軋規程主要體現在粗軋最后2道次和精軋最后1道次的壓下率,如圖2所示。

由圖2可知,以上兩種不同控軋規程道次變形工藝存在很大差別,1#規程道次變形率主要強調粗軋最后2道次和精軋最后1道次,粗軋道次變形率越來越大,呈上升趨勢,尤其最后1道次達到20%以上;精軋最后1道次變形率控制在10%以上。2#規程道次變形率主要體現在粗軋階段的前幾個道次,而粗軋最后2道次和精軋最后2道次變形率均較小。對以上兩種不同控軋規程道次變形工藝下鋼板心部奧氏體組織進行了觀察,發現1#規程所軋制鋼坯心部奧氏體晶粒比2#規程所軋制鋼坯更扁平更均勻,2#規程所軋制鋼坯粗大不均的奧氏體晶粒將非常不利于X80鋼板最終晶粒組織形態控制,從而對鋼板的低溫韌性有較大的負面影響。

1.3水冷過程組織形態控制技術研究

鋼板控軋結束后快速進入水冷區域,通過超快冷(UFC)+層流冷卻(ACC)強化水冷工藝來控制鋼板最終的組織形態,如組織類型、數量、尺寸和形態分布等,從而提高鋼板低溫韌性。在鋼板控冷過程中,影響鋼板最終組織形態的主要工藝參數為終冷溫度和冷卻速率。

為了深入研究不同控冷條件下鋼板最終組織形態,分別以不同冷卻速率將鋼板冷卻到不同終冷溫度,觀察所對應的顯微組織,如圖3所示。

由圖3可知,對X80鋼板分別以不同的冷卻速率冷卻到不同的終冷溫度,其鋼板組織形態各不相同;隨著冷卻速率的不斷增大和終冷溫度的不斷降低,所形成鐵素體組織逐漸細小均勻,且M-A島細小彌散分布。當以15℃/s冷卻速率冷卻到終冷溫度580℃時,組織粗大且不均勻,呈帶狀分布;當繼續增大冷速和降低終冷溫度時,即以30℃/s冷卻速率冷卻到460℃時,得到的組織以均勻的超細化針狀鐵素體和少量M-A島為主,晶粒度評級達到13級,平均晶粒尺寸為3μm。

2 1219×33mmX80管線鋼試制

根據西氣東輸三線工程?1219mm×33mm X80管線鋼的技術要求和首鋼4300mm寬厚板生產線設備特點,并結合國內外生產大壁厚高等級長輸管線用鋼的經驗,在成分設計上采用低C、高Nb及Mo-Ni-Cr-Cu復合添加的理念,其具體成分見表1。

在此成分體系基礎上,結合X80鋼坯加熱軋制過程奧氏體細化技術和水冷過程X80鋼板組織形態控制等關鍵工藝技術,即在X80鋼坯加熱過程采用低溫加熱和適當均熱時間的工藝,強化粗軋最后2道次和精軋最后1道次的壓下率,軋后鋼板以適當的大冷卻速率和較低的終冷溫度,所試制鋼板的各項力學性能滿足技術要求,強韌性匹配良好。

2.1拉伸性能

在33mm厚X80鋼板頭部、中部和尾部的寬度1/2處,取橫向樣坯檢驗拉伸性能,其具體性能如表2所示。

2.2低溫韌性

對33mm厚X80鋼板進行了系列溫度下韌脆性轉變點檢驗,分別在鋼板頭部、中部和尾部的寬度1/4處取樣坯,加工成10mm×10mm×55mmV型缺口沖擊試樣和33mm×75mm×300 mm落錘試樣,通過韌脆性試驗可知,大壁厚33mm X80鋼板-60℃下,夏比沖擊功在200J以上,落錘剪切面積達到50%,具有優良的低溫韌性。

2.3微觀組織

試制的33mmX80鋼板厚度截面上組織勻質性良好,其表層、厚度1/4處和厚度中心都以均勻超細化針狀鐵素體和少量M-A島為主組織形態,其晶粒度均達到12.5級,帶狀組織評定0級。

3結論

1)根據西三線1219mm×33mm X80管線鋼的技術要求和首鋼4300mm生產線工裝特點,采用低C、高Nb及Mo-Ni-Cr-Cu復合成分體系理念,并輔以優化的加熱工藝制度和強化的控軋控冷工藝是成功開發高強韌性33mm X80管線鋼的前提條件;

2)X80鋼坯合理的加熱工藝要求低溫加熱1160-1180℃和適當的保溫均熱時間40min,將有效控制鋼坯加熱過程原始奧氏體晶粒度,為最終鋼板組織細化均勻提供良好的前提條件;

3)強化粗軋最后2道次和精軋最后1道次的壓下率,并控制粗軋最后1道次和精軋最后1道次分別達到20%和10%以上,可充分壓扁細化奧氏體晶粒,有利于軋后鋼板水冷過程中相變組織細化效果;

4)不同的冷卻工藝對X80鋼板的最終組織形態和晶粒尺寸有很大的影響,隨著冷卻速率的不斷增大和終冷溫度的不斷降低,所形成鐵素體組織逐漸細小均勻,且M-A島細小彌散分布;

5)所試制?1219mm×33 mm X80鋼板厚度截面組織勻質性控制良好,且具有較高的強度性能和良好的低溫韌性,其-20℃夏比沖擊功在300J以上,-10℃落錘試驗剪切面積在87%以上。(丁文華 李少坡 李家鼎 馬長文 張海 諶鐵強 李群)