艾中路,陳開泉,陳生利

( 寶武集團廣東韶關鋼鐵有限公司,廣東 韶關 512123)

摘 要: 韶鋼 6 號高爐,有效容積 1 050 m 3 ,為了進一步降低煉鐵成本,在 6 號高爐增加了入爐生礦,入爐生礦比例由 15!增加至 22!以上,取得了一定的經濟效益.同時探索韶鋼 6 號高爐增加入爐生礦比的生產特點以及操作技術,為降低高爐生產成本打下了堅實的基礎.

關鍵詞: 高爐; 增加生礦比; 實踐

0 前言

寶武集團廣東韶關鋼鐵有限公司( 以下簡稱“韶鋼”) 6 號高爐使用的生礦主要是澳大利亞塊礦以及廣東本地產的大寶山塊礦,澳大利亞塊礦比例13!,大寶山塊礦比例 2!左右,入爐生礦比例達 15!.澳大利亞塊礦相對于人造富礦,冶金性能差,但其品位高且價格優惠,是國內大多數高爐首選入爐生礦.大寶山塊礦因地處廣東,價格便宜,韶鋼高爐通常會選擇一定的比例使用.為了探索韶鋼 1 050 m 3高爐入爐生礦的適宜比例以及相應的操作技術,進一步降低鐵水成本,韶鋼煉鐵廠決定在 6 號高爐進行高生礦比例使用的攻關.

1 入爐生礦比例增加后對高爐的影響

1.1 對高爐軟熔帶的影響

國內大多數研究證明,生礦含有大量結晶水及碳酸鹽,具有熱爆性.國內部分高爐使用生礦比例增加后,煤氣利用普遍下降 1!~2!,焦比升高 10 kg左右.生礦的軟化溫度相對人造富礦普遍偏低.從大量試驗數據可以得出,大部分生礦軟化溫度在 1 000℃左右,有的生礦在 900 ℃左右.由于生礦軟化溫度低,入爐后導致高爐內部軟熔帶上移,或者粘結于爐墻,誘發高爐爐況失常,增加爐內操作難度.

1.2 高爐料柱透氣性變差

由于韶鋼廠生礦場地處于露天狀態,受南方天氣影響,生礦潮濕,含粉高,在高爐槽下采用水洗方法檢測,進口生礦及本地生礦含粉量均達 20!以上,大量粉末粘結在生礦上,很難篩除,增加生礦入爐比例,相應的增加了入爐粉末量,嚴重影響高爐料柱透氣性,導致爐內壓差升高,高爐下料受阻,給高爐強化冶煉帶來不利因素.

1.3 對氣流分布的影響

生礦屬于天然富礦,未進行加工處理,很多生礦有害雜質含量高,特別是含堿金屬雜質高的生礦使用后,由于日常操作調節不到位,極易導致高爐爐墻結厚,引起邊緣氣流分布不足,嚴重時會導致高爐結瘤.

2 使用高比例生礦高爐調節措施

提高入爐生礦使用量后,相應的操作參數必須做出變動,以適應高爐順行要求.韶鋼 6 號高爐采取了如下措施.

2.1 強化篩分管理

原料是高爐生產的基礎,對于使用高比例生礦的高爐,生礦的篩分工作尤為重要,韶鋼 6 號高爐采取了積極有效的應對措施. 首先是將生礦篩由原來的格網篩改為樹脂篩,樹脂篩篩分面積大,震動效果均勻穩定,粘結現象明顯減少.同時將流量由原來的3. 5 t/min 調小至 2. 5 t/min,為滿足料倉的運行效率,將同一品種的生礦倉由原 2 個增加至 4 個,保證生礦用量滿足配料要求.每天組織測量篩分率,控制入爐<5 mm 量不大于 3!,減少粉末入爐,改善了高爐透氣性.

2.2 重視上下部調節,控制合理的氣流分布

在下部調節方面,主要是追求爐缸要“活”,必須維持合理的鼓風動能及風速,保證爐缸初始煤氣穩定,形成合理的透氣性及透液性.6 號高爐生產時間不長( 2015 年 4 月開爐) ,增加入爐生礦比例后,利用休風機會,適當將熱流強度偏低的方向風口調大,爐缸煤氣初始分布趨于合理.同時,全部風口角度調整為斜 5°,入爐生礦增加后,爐缸工作狀態良好,連續 2 個月未出現滑料現象.在爐缸活躍的情況下,高爐煤氣利用保持在 48. 0!以上.在上部調節方面,提高入爐生礦比例后,開始階段高爐透氣性有變差趨勢,韶鋼 6 號高爐采用平臺加漏斗的布料方式,以強調開放中心,穩定邊緣的裝料制度.入爐生礦比例由 15!增加至 22!后,經過 1 個月的生產,上部布料作了相應調整.調整范圍如表 1、表 2 所示.

2.3 控制合理的爐溫及爐渣堿度

因為生礦軟化溫度低,易粘結爐墻引起爐況順行變差.生礦比例增加后,要做到低硅不低熱,須綜合運用風溫、富氧等手段,保證理論燃燒溫度在合適范圍,韶鋼 6 號高爐理論燃燒溫度一般在 2 150 ℃.嚴格控制好爐渣堿度,保證爐渣具有良好的流動性,要求爐渣堿度在 1. 20~1. 25.對爐渣成分及實際流動性進行跟蹤分析,當發現在爐渣溫度與鐵水含硅不匹配,渣流變差,渣中 w( Al 2 O 3 ) 含量>16!時,可以適當配加錳礦或者白云石,以改善爐渣流動性,提高爐缸活躍度.在熱制度方面,硅按 0. 35!~0. 55!控制,鐵水含硫按 0. 020!~0. 035!控制,鐵水溫度按 1 470~1 490 ℃控制.控制好與風壓關系匹配的頂壓,一般風壓在 300 kPa,頂壓設置為 166 kPa,保證壓差在 130~140 kPa.爐溫控制見圖 1 所示.

2.4 關注冷卻系統溫度變化

6 號高爐在增加入爐生礦量幾周后,爐身東南方向冷卻壁溫度呈逐步下降趨勢,由 150 ℃下降至80 ℃.針對這一情況,高爐適當提高爐溫控制水平,鐵水含硅由 0.45!提高至 0.5!,適當提高鐵水溫度,同時降低爐渣堿度,適當疏松邊緣氣流,利用煤氣沖刷消除邊緣結瘤現象,經過 10 天左右,爐墻溫度明顯回升.

2.5 穩定出渣鐵狀況

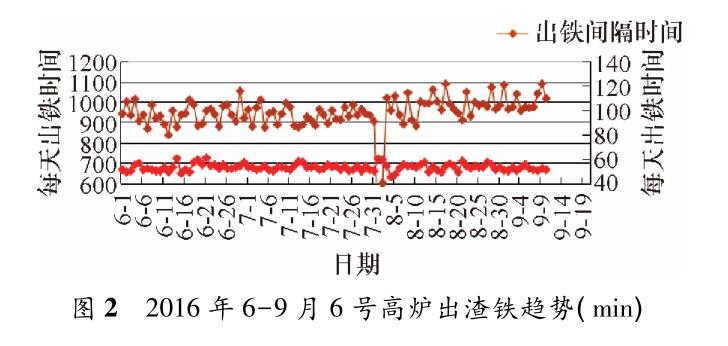

高爐出渣鐵情況的好壞,直接關系高爐的順行狀態.如高爐出渣鐵狀態欠佳,高爐時常出現憋渣鐵現象,提高入爐生礦后高爐更難順行.韶鋼 6 號高爐單鐵口出鐵,出鐵間隔時間 50~55 min,日出鐵 9 爐次,日出鐵時間在 950 min 水平,一般在打開鐵口前,爐內風壓會明顯上升,高爐出現憋渣鐵現象,如不及時打開鐵口,高爐必然采取減氧控風等措施.增加入爐生礦后,將出鐵間隔時間縮短至 45~50 min,日出鐵時間提高至 990 min,緩解了高爐因出渣鐵不及時引起的爐缸憋渣鐵現象,出渣鐵狀態持續改善,如圖 2 所示.

2.6 提高焦炭質量

焦炭的強度,是影響提高入爐生礦比例的關鍵.韶鋼自產焦炭按滿足 3 200 m 3 高爐使用標準生產,焦炭 M40 達到 86!,M10 在 5. 5!左右,CSR 在 66以上,CRI 在 22 水平,所用焦炭強度能得到保證,這為提高入爐生礦量奠定了基礎.

3 提高入爐生礦比例后的效益

3.1 高爐爐料結構變化

提高入爐生礦比例后,高爐爐料結構發生了明顯的變化.2016 年 6 月開始,韶鋼 6 號高爐以塊帶球,入爐塊礦由 17!逐步提高至 22!,球礦由 5!減少至零,以價格相對便宜的塊礦替代了價格昂貴的球團礦,取得了較好的經濟效益.爐料結構變化如表3 所示.

3.2 高爐生產指標情況

通過采取合理的調節措施,入爐生礦比例增加至 22!,生產 3 個月后,高爐各項參數穩定,爐況順行良好,各項指標保持在較好的水平.連續 3 個月高爐焦比穩定,燃料比穩定,鐵成本最低.高爐各項指標對比如表 4 所示.

4 結 語

1) 提高入爐生礦使用量,首先必須保證爐況順行,在爐況接受的條件下,逐步提高入爐生礦比例.隨入爐生礦比例的增加,爐內調節得當,高爐仍然能保證順行高產,由此可見,1 050 m 3 級高爐增加入爐生礦的使用量還具有一定的探索空間.

2) 在自產燒結礦不足,進口球礦又昂貴的情況下,為降低鐵成本,考慮增加入爐生礦使用量,是具有重要意義的手段,但須盡量保證焦炭質量滿足生產要求.

3) 提高入爐生礦比例后,高爐操作者必須高度重視各項操作管理,如原料管理,日常操作管理、冷卻系統管理、日常設備點檢管理等工作,使各項制度匹配,才能消除提高入爐生礦量后給高爐生產帶來的弊端.

4) 當入爐生礦比例增至一定程度,爐況出現波動,日常調節難度增大時,應該積極退守操作,適當降低冶煉強度,盡量避免以犧牲高爐的長期穩定順行來換取短期的經濟效益.