弋曉旭,宋國華,徐俊杰,朱建勇

(河北邯鋼公司,河北邯鄲056003)

摘要: 邯鋼7 號高爐于2008 年7 月投產,2017 年4 月出現爐缸溫度的異常升高,高爐經過綜合的分析研究,找到了高爐爐缸溫度升高的原因,并采取了堵風口限產、提高冷卻強度和高鈦球護爐對應措施,尤其高鈦球護爐兩周后,該部位溫度快速恢復到正常水平。

關鍵詞: 高爐; 鈦礦; 爐缸溫度

1 引言

邯鋼煉鐵部7 號高爐是2000 年從德國引進的二手設備,原有1 858 m3擴容為2 000 m3,28 個風口,夾角90°西、北兩個鐵口。并罐式無鐘爐頂,料車上料,四座馬琴式外燃熱風爐。全冷卻壁結構爐體,爐腹、爐腰、爐身一層共三段銅冷卻壁,薄內襯技術,軟水密閉循環冷卻系統[1]。第二代爐役于2008年7 月投產至今,爐況基本長期穩定順行,曾取得過產鐵5 150 t /d 以上,焦比330 kg /t,煤比150 kg /t,燃料比519 kg /t 的較好指標。

2015 年、2016 年、2017 年三次爐缸西南方向溫度的異常升高,是目前影響高爐生產安全和指標改善的主要問題。7 高爐爐缸溫度異常升高,其中2015 年、2016 年兩次異常升高,通過優化送風制度、降低冶煉強度、加強局部冷卻強度等措施,該部位溫度局部恢復正常; 2017 年4 月高爐新增西南方向爐缸側壁電偶溫度升高,6 m 最高達到619 ℃( 插入深度150 mm) ,高爐通過以上措施效果不明顯,開始采取鈦礦護爐措施,經過兩周的護爐,該部位溫度、水溫差逐步恢復正常,高爐適當提高冶煉強度到4 900t /d,并逐步恢復到煤比140 kg /t 以上,燃料比520kg /t 以下的指標。

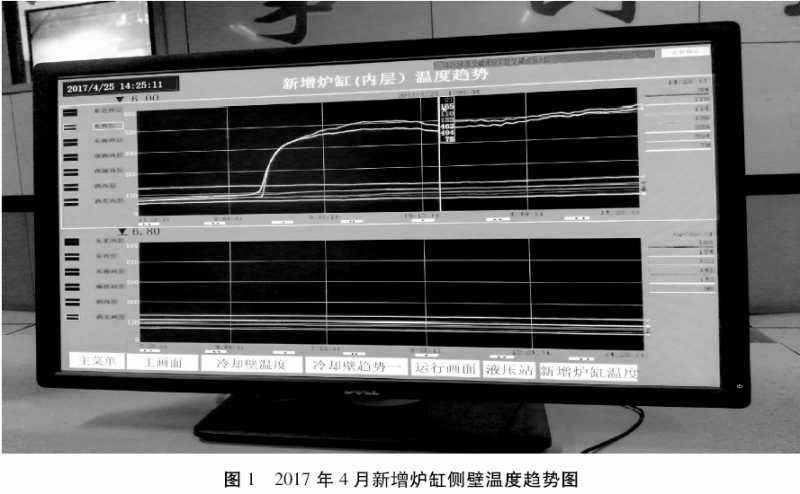

2 2017 年4 月20 日5 月18 日的侵蝕過程2017 年4 月20 日11: 30 爐缸4 點方向( 西南)溫度異常升高,見圖1,尤其標高6.401 m,由170 ℃升高至當前294 ℃,標高6.000 m,由167 ℃升高至當前360 ℃,新增電偶標高6. 0 m,10 點方向由137 ℃升高至475 ℃,12 點方向由106 ℃ 升高至488 ℃。

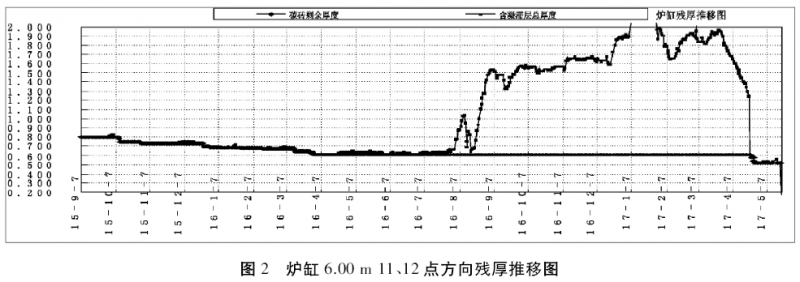

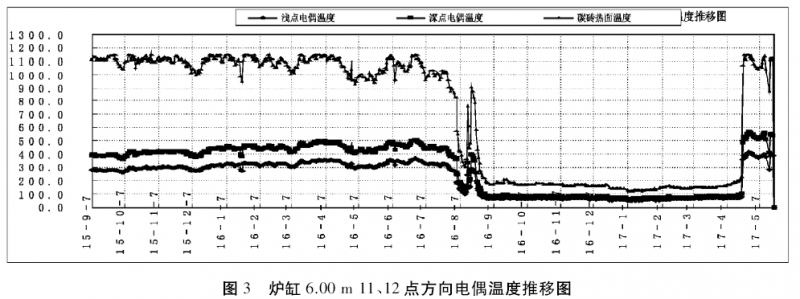

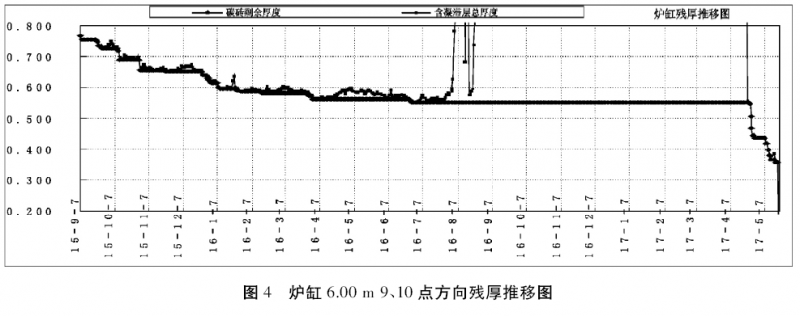

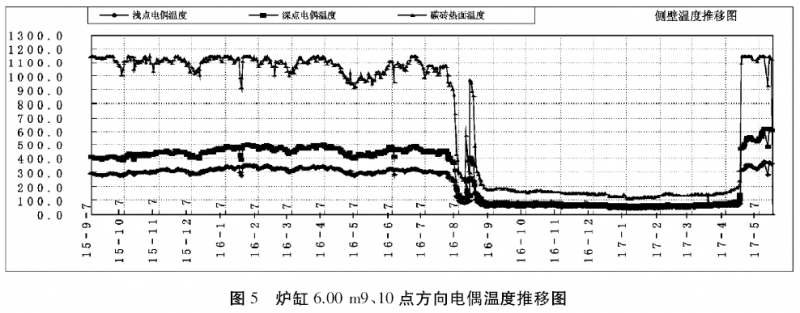

七高爐爐缸新增電偶標高6.00 m,11、12 點方向( 西南) 電偶溫度及侵蝕過程推移圖形見圖2、圖3。七高爐爐缸新增電偶標高6.00 m,10、11 點方向( 西南) 電偶溫度及侵蝕過程推移圖形見圖4、圖5。

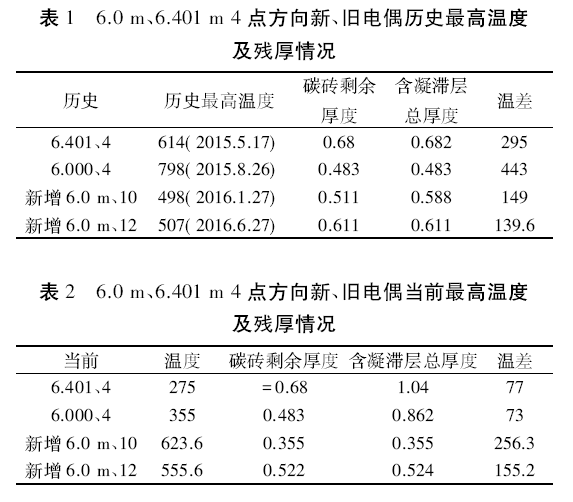

由表1、表2,圖1、2、3 可見,老點電偶溫度升高較多但碳磚未發生新的侵蝕,新增電偶標高6.0 m,12 點方向侵蝕劇烈,4 月26 日出現最高溫度569.3℃,后侵蝕停止,新增電偶標高6.0 m,10 點方向電偶溫度屢創新高,5 月12 日休風涼爐前最高達到620 ℃,送風后16 日又創新高,電偶溫度達到623.6℃,碳磚殘厚由0.511 m 侵蝕至0.355 m,是目前侵蝕劇烈點。

3 爐缸溫度三次升高的原因分析

高爐對爐缸溫度升高進行了分析,并針對爐缸溫度異常升高采取了相應的措施,達到了預期的效果。

3.1 第一次侵蝕原因及措施

一是產能長期偏高,2015 年1 至5 月份日產達到5 150~5 250 t 水平; 二是冷卻能力不足,水量偏低,長期在3 650 m3 /h,水溫不可控; 三是侵蝕前整體焦炭質量變差配吃石礦二級焦; 四是該方向長期竄煤氣。

針對以上原因,高爐逐步把產量穩定到4 850t /d 水平,并提高冷卻水量,穩定焦炭質量,停吃二級冶金焦,高爐對爐缸進行了灌漿操作,共灌漿500kg 左右,并適當提高風量由3 900 m3 /min 逐步提高到4 150 m3 /min,降低富氧由9 000 m3 /h 降低到1 500 m3 /h,實現了爐缸溫度的下降。

3.2 第二次侵蝕原因及措施

一是期間產能逐步提高到5 150 t 水平,2015 年10 月后,爐缸逐步恢復,產能逐步釋放,日產由4 850 t逐步恢復至5 050 t 水平,2016 年5 月中下旬產量達到5 150 t 水平。二是期間入爐焦炭結構以自產+四礦為主。三是冷卻強度低,水量偏小,水溫不可控。

該階段主要措施是增加冷卻水量到4 050 m3 /h以上,增加空冷器,降低水溫到40 ℃以下; 把西南方向冷卻壁改高壓水冷卻; 降低冶煉強度到5 050 t /d水平,穩定原燃料結構。實現了爐缸西南溫度的下降,并一度下降到150 ℃左右水平。

3.3 第三次侵蝕原因及措施

一是2017 年2、3 月份,受原燃料堿金屬大幅度升高影響,爐況長期難行,高爐加硅石、錳礦洗爐。二是2、3 月高爐低產能生產( 日產4 400 t) ,3 月底爐況恢復正常,產能恢復,并快速達到5 250 t 水平。三是入爐焦炭以自產+石礦搗鼓焦為主。

高爐逐步降低冶強到4 400 t /d 水平,增加鈦礦護爐,鐵中鈦含量達到0.12% ~ 0.16%水平,爐缸溫度逐步穩定。眾多經驗表明,鐵水含Ti 在0.08 %~0.12%之間,補爐作用明顯,含Ti 在0.15% ~ 0.25%之間,作用更有效[2]。

4 結語

⑴三次侵蝕的加劇都與產能的提高有直接關系,三次產量都穩定達到了5 150 t /d 水平,產能過高不利于高爐長壽,尤其高爐爐役后期,要適當控制高爐冶煉強度。

⑵三次侵蝕過程穩定后,都存在改配吃石礦焦炭,都導致了侵蝕進一步加劇。焦炭質量變差,加劇了爐缸的侵蝕過程。

⑶冷卻水量增加可以促進高爐爐內形成穩定的凝滯層,但不能根本解決爐缸侵蝕問題,尤其高爐生產過程中,應保持冷卻水量的充足與穩定。

⑷高爐爐缸灌漿應盡量早進行,發生侵蝕后再灌漿,作用也顯著,但不能改變爐缸碳磚已侵蝕的客觀實際。

⑸高爐爐況波動,尤其2017 年過年,由于堿金屬和鋅負荷的大幅度變化,加劇了高爐爐缸的惡化,是本次爐缸溫度升高的直接原因之一。

⑹鈦礦護爐尤其針對象腳部位侵蝕,效果顯著。

參考文獻:

[1] 張澤潤,徐俊杰,朱建勇,等.邯鋼7#高爐低成本生產實踐[C].中國金屬學會2016 年全國高爐煉鐵學術年會論文集,2016: 169-170.

[2] 劉云彩.現代高爐操作[M].北京: 冶金工業出版社,2016: 262-263.