陳東輝

(河鋼集團宣鋼公司 二鋼軋廠,河北 宣化 075100)

摘要: 為達到大型復吹轉爐低成本、高效化生產的目標,河鋼宣鋼二鋼軋廠針對品種比提高后工藝和設備上暴露出來的問題進行了技術改造。通過取消地磅稱重、優化底吹模式、調整氧槍噴頭參數、重設出鋼口形狀等措施,使鐵水入爐溫度提高約 10 ~ 15 ℃,供氧流量提高約 2 500 m3 / h,出鋼時間縮短至 4. 5min,改善了冶金反應的動力學條件,在強化冶煉的基礎上,降低了生產成本。

關鍵詞: 復吹轉爐; 高效;底吹;氧槍;出鋼口

0 引言

為貫徹國家的可持續發展戰略,必須大力推行清潔生產,降低生產過程的能源消耗、提高煉鋼產品自身質量、創新煉鋼工藝技術從而實現轉型升級,這是我國由鋼鐵大國轉變成鋼鐵強國、改粗放型經營為集約型經營、變外延式發展為內涵式發展、實現鋼鐵工業持續發展的根本途徑。在此背景條件下,以節能降耗實現低成本高效化生產,成為煉鋼生產的主要內容。本文針對煉鋼工藝和設備上暴露出來的問題,通過相應的技術改造及完善,實現了煉鋼設備大型化條件下的低成本高效化生產。

1 工藝裝備現狀

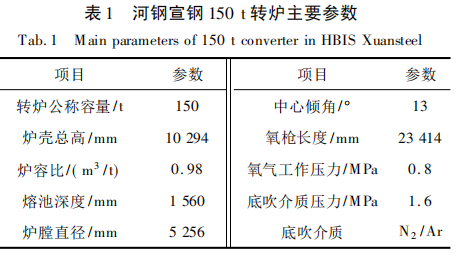

河鋼宣鋼二鋼軋廠共有 2 座 150 t 轉爐,為確保實現良好的冶金效果,均采用頂底復吹設計,其中氧槍噴頭采用紫銅鍛造工藝制成,噴孔為 5 孔,8 塊底吹磚沿爐底內外環各布置 4 塊,為保證爐役后期底吹效果,底吹磚均采用在線熱更換技術[1]。轉爐主要參數見表 1。

河鋼宣鋼 2 座 150 t 轉爐于 2010 年投產,主要工藝裝備技術成熟、先進、可靠,但隨著使用時間的不斷延長,轉爐相關配套設備逐漸老化,已遠遠滿足不了煉鋼的需求,成為制約煉鋼低成本高效化生產的瓶頸。

2 工藝裝備改造

2. 1 取消地磅,加速鐵罐運轉效率

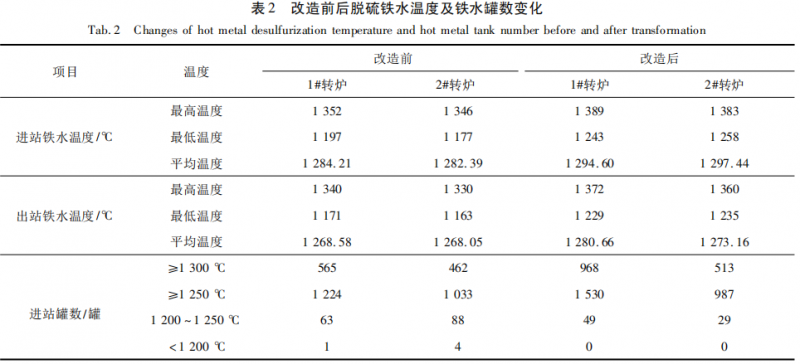

河鋼宣鋼二鋼軋廠所用鐵水經過長距離運輸,入廠前需經地磅進行稱量,在此過程中會損失一部分溫度。加快鐵罐周轉效率,可以有效提高入爐鐵水溫度,降低生產成本,加快煉鋼生產節奏。為此,二鋼軋廠取消了火車運輸鐵水過程中的地磅稱量,按照進廠的鐵水罐凈重進行結算。通常轉爐煉 1 爐鋼水需要 3 ~ 4 罐鐵水,利用折罐間鐵水平車稱記錄每罐鐵的翻鐵重量,兌好的鐵水由 23#、24#天車吊起,原位暫停 10 s,完成對起吊重量的采集,然后將數據傳入后臺,標記為含渣鐵水。利用天車稱量系統和折罐間平車實現對鐵水罐重量的拆分和匹配,以扣減鐵水帶渣量后的鐵水重量計算煉鐵及煉鋼成本,整個過程實現了數據的自動采集。 表 2 為措施實施前后脫硫鐵水溫度及鐵水罐數的變化。可以看出,實施前后供煉鋼用鐵水溫度提升明顯,升幅為 10 ~ 15 ℃,改善效果明顯。

2. 2 優化底吹工藝,降低生產成本

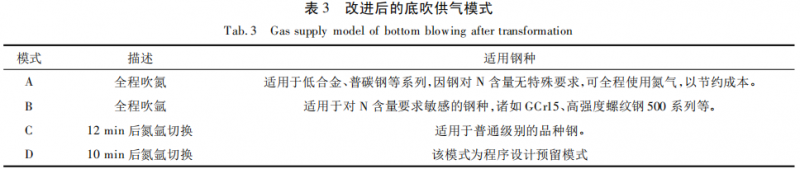

轉爐底吹工藝是煉鋼工序強化冶煉的手段之一,可以加速煉鋼反應的進行,有效提高煉鋼生產率,實現高效化生產。目前,150 t 爐區存在兩種吹煉模式,一種是低合金和普碳鋼系列全程吹氮模式,一種是品種鋼吹煉 12 min 后由氮氣切換成氬氣的模式,于一定程度上造成了能源的浪費,增加了生產成本。

為進一步提高能源利用效率,降低生產成本,對現有底吹工藝進行優化。根據現有鋼種對轉爐底吹工藝的不同需求進行分類,總結歸納出以下 4 種吹煉模式,如表 3 所示。

以上 4 種模式滿足了河鋼宣鋼目前所有的品種要求,且已經實現了程序的自動控制。吹煉前根據鋼種要求選擇供氣模式后,計算機根據吹氧時間自動進行氮氬切換,無需人工干預。出鋼結束后,所有模式都統一切換成氮氣,且可適當調小供氣流量,減少了能源的浪費。

底吹供氣流量是底吹工藝的主要控制參數,大底吹供氣流量是復吹轉爐吹煉前期獲得較高脫磷率的關鍵之一[2]。在冶煉前期低溫條件下,可合理利用底吹工藝增加熔池攪拌,為反應提供動力學條件。

2. 3 使用大流量氧槍,加快煉鋼生產節奏

隨著鐵水裝入量的增加,投產之初設計的氧槍參數已不能滿足冶煉要求,造成熔池攪拌力不足。而為提高大型轉爐的冶煉強度,加快生產周期,必須保證煉鋼反應過程中的動力學條件[3]。因此,在確保裝入制度、造渣制度等合理平衡的基礎上,需對氧槍噴頭結構及參數作出修改調整,以達到提高化渣能力減少吹煉過程噴濺、提高供氧強度、縮短冶煉周期的冶金效果。

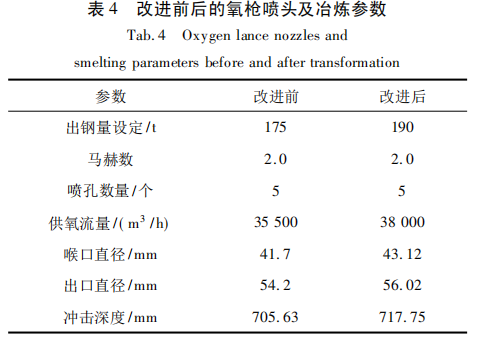

在對氧槍的改進中,設定供氧時間、馬赫數和噸鋼耗氧量不變,維持現行槍體尺寸不變,僅對槍頭內部結構進行調整。改進前后的氧槍噴頭及冶煉參數如表 4 所示。

由表 4 可知,改進后的氧槍取得了較好的冶金效果,沖擊深度增加了 12.12 mm,供氧流量由35 500 m3 / h提高到 38 000 m3 / h,熔池的攪拌加強, 改善了冶金反應的動力學條件,滿足轉爐高裝入量的要求,且吹煉過程平穩。

2. 4 改造出鋼口,縮短出鋼時間

轉爐爐襯中,出鋼口具有特殊意義,它是鋼水由轉爐進入鋼包的唯一通道[4]。由于出鋼口通鋼量大,需一直承受高溫鋼水的沖刷和氧化侵蝕,工作條件相當惡劣,一般情況下其壽命很低、更換周期較短。出鋼口的形態對轉爐操作有重要的影響,新更換的出鋼口內徑較小,出鋼時間較長,從而影響冶煉周期,降低生產率;后期出鋼口直徑過大,出鋼時間較短,對擋渣操作具有不利影響; 受鋼水長期侵蝕,出鋼口變形嚴重,容易引發出鉆鋼、漏鋼等惡性生產事故。

為提高出鋼口壽命,縮短出鋼時間,改善冶金效果,對出鋼口進行了以下技術改造: ( 1) 出鋼口內徑改型。最初的轉爐出鋼口套管為直筒型,內徑 168 mm、外徑 290 mm,長度1 440 mm,改造后的出鋼口套管為截錐型,外 徑280 mm,大口 170 mm,小口 150 mm,長度設計為1 400 mm和1 570 mm兩種,可根據爐況選擇合適長度的出鋼口。 ( 2) 保持出鋼口與爐襯同步侵蝕。出鋼口內徑擴大后,更換時先對其進行定位,確保每次更換后的出鋼口角度與最初角度一致。生產中根據爐況通過手投料投補、大面料噴補及丙烷氣吹掃等方法及時調整出鋼口附近的爐襯形狀,保證出鋼口附近爐型良好,延長出鋼口使用壽命。

3 結論

( 1) 通過取消鐵水入轉爐前的地磅稱量,改為用天車稱量系統和折罐間平車實現對鐵水罐重量的拆分和匹配,以扣減鐵水帶渣量后的鐵水重量計算煉鐵及煉鋼成本,整個過程實現了數據的自動采集,加速了鐵水罐的熱周轉效率,提高鐵水入爐溫度約10 ~ 15 ℃,實現了節能創效;

( 2) 根據不同的鋼種采取相應的供氣模式,并實現底吹工藝的自動化控制,可降低底吹氣體消耗量,在強化冶煉的基礎上進一步降低生產成本;

( 3) 通過對氧槍噴頭進行調整,可增加沖擊深度 12.12 mm,提高供氧流量 2500 m3 / h,熔池的攪拌加強,改善了冶金反應的動力學條件,滿足轉爐高裝入量的要求;

( 4) 對轉爐出鋼口進行改進后,再未出現粘鋼現象; 出鋼時間由原來的 5 min 縮短至 4.5 min,新出鋼口的磨合期由 1 天縮短為 12 h,單支出鋼口壽命可達 200 次,冶金效果大幅度提高。

參考文獻

[1]趙保國,王鵬飛. 在線熱更換底吹透氣磚在 150 t 轉爐上的應用[J]. 包鋼科技,2014,( 02) : 6 ~ 8.

[2]曾加慶,楊利彬,王杰,等. 底吹攪拌對復吹轉爐脫磷工藝的作用分析 [J]. 鋼鐵,2017,( 06) : 40 ~ 44 + 51.

[3]何凱. 100 t 轉爐半鋼煉鋼復吹工藝優化[J]. 河北冶金,2016, ( 12) : 14 ~ 18.

[4]王金龍,劉永軍,賈建明,等. 宣鋼 150 t 轉爐長壽技術創新[J].河北冶金,2014,( 09) : 35 ~ 40.