程國存 鄭旭 鄭義勍 康永飛 吳昊

(安陽鋼鐵股份有限公司 河南 安陽 455004)

摘 要:高爐鐵口的開通難易程度直接影響出鐵次數,鐵口難開將對高爐順行操作帶來不確定因素,甚至發生惡性事故。本文通過對鐵口難開的原因進行分析,提出有效解決辦法,控制鐵口對高爐操作的影響。

關鍵詞:高爐 鐵口難開分析與處理

1 前言

高爐鐵口承擔爐內渣鐵排出任務的工藝通道,鐵口反復打開、堵上。鐵口孔道承受渣鐵的機械沖刷、化學侵蝕、泥鐵渣交替的反復變化冷熱應力拉伸壓縮。出鐵后形成一個倒狀喇叭的孔道,渣鐵出盡,透風堵口。堵口物料炮泥通過液壓泥炮的打泥機構壓入鐵口孔道,在爐內反作用壓力下,形成蘑菇狀的泥包,維持新老泥更新平衡,并保持的鐵口正常深度,保護鐵口處爐缸,防止渣鐵的局部侵蝕。正常情況下,鐵口順利打開,都有一定的深度;但有時在開口的過程中,在沒有達到正常的深度(多半出現喇叭口的位置)時便有渣鐵流出,無法繼續鉆透泥包頂部,這種現象我們通常叫斷鐵口或斷層、漏鐵口。漏鐵口一般從小漏后轉變成大缺口,漏鐵口造成爐外出鐵被動,增加鉆頭、鉆桿的消耗,長期會造成爐缸爐墻的過早侵蝕。

高爐在生產過程中,出鐵時經常會出現一些問題,鐵口的不正常會引起很多事故,這些問題有時不僅與設備或炮泥本身的質量有關,也和當時的高爐爐況穩定程度、原燃料的化學成份改變從而導致的渣鐵成份的變化、爐前操作情況等有很大的關系。鐵口難開危害性大:頻繁開堵或燒鐵口造成人員和設備安全因素不確定因素;堵鐵口增加設備使用頻率,縮短液壓設備使用壽命;鉆頭、鉆桿使用量大幅度增加;渣鐵無法及時排出造成爐內渣鐵貯存量增加會造成爐內透氣性惡化,頂部風壓上升和波動;高爐內生成的鐵水和熔渣積存在爐缸內,如果不及時排出,鐵水液面逐漸上升至風口區域高度,不僅會產生爐況不順,還會造成風口燒穿事故等。

如何減少漏鐵口及消除漏鐵口是高爐管理者、無水炮泥生產技術人員以及爐前鐵口工共同面對需要解決的問題。

2原因分析

2.1工藝原因:

2.1.1首先判斷分析在鐵口什么位置難以進給,不同通道位置就意味著原因有所不同,炮泥在不同位置溫度下的燒結性能也不同。

2.1.2開口困難一般出現在超深鐵口區,因為超深鐵口開口時使用的鉆頭已磨損嚴重,切削能力逐漸減弱而無法順利穿透由泥包前端的紅熱硬殼,加上開口機的強大沖擊力容易使鐵口前端泥包震裂產生渣鐵。

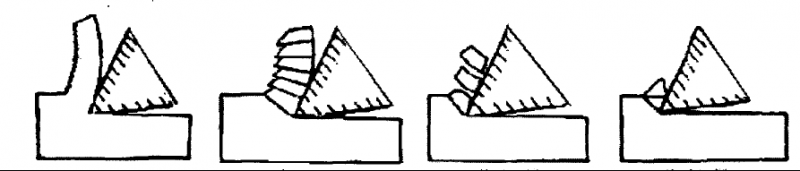

2.1.3炮泥體積穩定性差,高溫收縮較大,泥包有大的裂紋致使滲入渣鐵;金屬切削狀態可以分為以下幾個類型金屬切屑狀態。

見圖1

帶狀切屑 擠裂切屑 單元切屑 崩碎切屑

圖1切屑狀態

高溫下的炮泥切削狀態如下:切屑呈大小不均的顆粒狀,屬于崩碎切屑。焙燒后的炮泥具有一定的脆性,屬于脆性材料,抗拉強度低,在切削加工過程中,切屑未經塑性變形就在拉應力作用下脆斷,形成不規則的碎塊狀切屑。焙燒的炮泥內含有各種硬質點,車削過程中刀具遇到炮泥內的硬質點時,由于硬質點與炮泥基體的結合強度不太高,在刀具的擠壓作用下,將硬質點從炮泥基體中一一剝離,形成大小不均的崩碎切屑。這就要求在高溫狀態下鉆頭具有較好的強度,降低韌性。

炮泥塑性差,保證從泥炮中打出時不破碎,容易擠進并填滿鐵口通道。

2.1.4炮泥本身馬夏值過高。馬夏值增加過快,爐前開口困難,作業難度加大,影響出渣、鐵作業。

2.1.5 鐵口跑泥、冒泥,造成鐵口過淺。2.1.6高爐長期透液性差,環流過急,形成大頭形狀泥包致使爐墻與泥包結合部位滲漏。

2.2設備原因:

2.2.1鉆頭質量差,如;鉆頭合金脫落或鉆頭碎裂或磨損嚴重。

2.2.2開口機油液系統壓力過小(油路泄露或油路堵塞、溢流閥故障、泵故障等),負荷低于要求值,開口效率降低。

2.2.3鉆桿強度不夠,受力后造成鉆桿整體運行中變形,降低鉆孔穩定性并增加進給阻力。

2.2.4鑿巖機地角螺栓松脫,使小車運行軌跡路線與鐵口中心不在同一中心線,偏差累計過大,造成通道偏移。

2.2.5液壓系統節流閥卡或彈簧斷裂,使炮打泥速度過快,鐵口通道內泥包形成不穩定。

2.2.6開口機小車行走輪出現卡阻或鑿巖機振打頻率和沖擊力效率降低也是難開口的原因。

3處理方法

3.1爐前操作規范操作,穩定打泥量,避免長期超深鐵口操作。

3.2發現鐵口漏鐵,及時堵上,具備出鐵條件及時出鐵,可適當減風。重新打泥時,要減少打泥量,增大打泥壓力,減低打泥速度,分3至5次打泥,通過分次打泥,使新進入的泥充分填充到的前段泥包裂紋中,用物理的方式減少漏鐵。

3.3穩定炮泥質量

炮泥由于采用優質高純原料,并以碳質原料為結合劑,其耐鐵渣侵蝕性能比有水炮泥大為提高,可以使鐵口出鐵時間適當延長,降低出鐵次數。

炮泥工藝流程主要為:①準確配料②干碾③加油碾壓④性能控制⑤入庫保存⑥維護⑦使用。

炮泥混碾時的溫度一般為55~65℃。先干碾5~10min,然后加入結合劑后細粉碾泥,結合劑的加入量為配方規定的 98%左右,剩余的2%作為調整空間。碾泥時間根據高爐爐容不同,鐵口深度而不同,一般應碾泥35~45min后多點取樣,測定馬夏值,依照檢測結果,增減焦油或干粉的配比,再繼續碾制10min左右。每天生產第一批炮泥,碾泥機比較干,要適量添加結合劑的量。結合劑添加量與氣溫也有一定的關系,夏季的添加量要適當減少,冬季的添加量要適當增加。馬夏值的檢測方法:從碾泥機內采集3到4個點炮泥樣品,捻搓成型后放入測量儀檢測。若馬夏值合格,進行出料準備;若馬夏值偏高,補入微量的結合劑,充分混煉后檢測馬夏值;若馬夏值偏低,按比例配入適量的干料,充分混煉后檢測馬夏值;只有馬夏值符合標準規定的要求時,才能出泥。通過觀察總結表明:高爐日產量增加,炮泥的馬夏值也要增加,日產量>6000t的高爐,炮泥馬夏值在0.5~0.65MPa,日出鐵次數9~11次,如果強度過高或過度可以調節粘土加入量,適量調整膨脹劑改善炮泥的強度。

3.4定期校正設備運行參數,包括:壓力、水平位置、角度、吐泥速度等。根據設備狀況、渣鐵成分檢測、高爐爐料參數等配制滿足生產需要的炮泥。每新批次備品備件,炮泥到現場后首先使用,能夠滿足現場使用要求后再進行批次消耗;確保跑泥質量穩定,鐵口順行。

3.5及時關注避免高爐長期透液性差,環流過急時的泥炮操作方式,控制鐵口通道,緩步調整泥包大小,穩定爐墻與泥包結合,避免鐵口通道及深度的急劇變化。

3.6做好設備點檢,關注備件質量,發現問題及時維修調整,特別是在試運轉時多觀察設備運行狀況,避免因設備異常造成開口困難,形成反復影響的惡性循環。

4結束語

經過近三年使用統計,如果因炮泥或設備原因造成的開口困難,每日增加消耗鉆桿12根,12個和產量損失200噸,按照鉆桿200元/根,鉆頭50元/個,噸鐵效益200元/噸計算,每天多消耗和減少效益共12*200+12*50+200*200=43000元。

炮泥質量的好壞與穩定是保證鐵口順暢運行的重要指標,同時通過加強設備點檢,規范爐前操作以及備品備件,炮泥到現場檢驗等措施。發現問題及時溝通,及時改進已避免多次事件發生,減少消耗投資損失。

參考文獻

[1] 王平,《煉鐵設備》。北京:冶金工業出版社,2006