高爐爐缸結(jié)構(gòu)上一些問題的討論

湯清華

(鞍鋼股份公司)

1 前言

高爐爐缸壽命的長短決定了高爐一代爐役的周期。高爐生產(chǎn)中只要爐缸不出現(xiàn)險情就可繼續(xù)生產(chǎn),爐缸以上干區(qū)無論出現(xiàn)冷卻壁燒壞或爐皮開裂等毛病都可以通過短期的搶修來繼續(xù)生產(chǎn),有的還可修舊如新。而爐缸出問題則不行,一旦溫度超限,采取措施不見效果,就必須停爐大修。因此,高爐大修周期由爐缸壽命來決定。

近年來我國高爐爐缸壽命得到大幅度地提高,出現(xiàn)一批10-19年的長壽高爐,也是以爐缸壽為評價的。長壽命為國民經(jīng)濟(jì)建設(shè)和節(jié)能減排做出了巨大的貢獻(xiàn)。但發(fā)展不平衡,還有很多高爐達(dá)不到設(shè)計壽命,甚至不斷發(fā)生爐缸燒穿事故,給企業(yè)安全、生產(chǎn)經(jīng)營帶來嚴(yán)重的損失。結(jié)合鞍鋼新3高爐和國內(nèi)外一些高爐爐缸燒穿的實(shí)際,提出延長高爐爐缸壽命結(jié)構(gòu)上的一些的問題,與同仁共同討論。

2 爐缸爐殼結(jié)構(gòu)

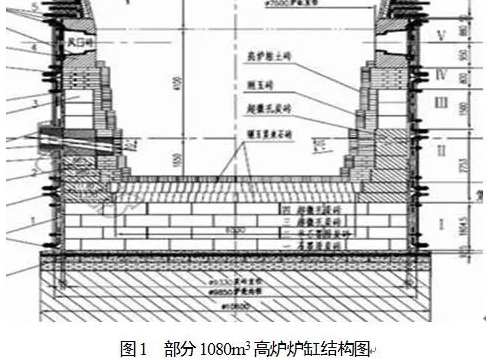

2.1 一批1080m3高爐,開爐不久環(huán)炭溫度急速升高,兩年內(nèi)多座高爐爐缸燒穿,數(shù)座被迫2年多一點(diǎn)就大修爐缸。圖1是這批高爐的爐缸結(jié)構(gòu)圖,由圖看出,這種爐缸是在早年低冶強(qiáng)低壽命的750高爐結(jié)構(gòu)上,減薄爐襯演變而成的,爐缸爐殼是直圓柱筒,到風(fēng)口上擴(kuò)徑成爐腹,這種結(jié)構(gòu)極易造成炭磚上浮和磚縫變大,一旦占入鐵水和Zn蒸氣,進(jìn)而環(huán)炭溫度開爐不久就升高。究其原因,是個常識問題,炭磚的比重為1.55t/m3,而鐵水比重是7.6t/m3,相差近5倍,這樣鐵水對炭磚起到向上浮動的推力作用, 炭磚不往上浮就得靠磚與冷卻壁之間的磨擦力,這種磨擦力與鐵水浮力方向相反,且那種力較大是顯然可見的,好象一塊輕質(zhì)木頭漂在水上一樣。上世紀(jì)八、九十年代曾數(shù)次遇到高爐爐底炭磚整體漂浮而爐底燒穿的事故。正確的結(jié)構(gòu)應(yīng)從爐底板開始爐缸爐殼是個圓錐型,向上縮小,爐殼給炭磚一斜面的約束力,來限制炭磚上浮。大型高爐爐缸殼體基本上是圓錐型,中小高爐勿視了這個問題。

2.2 另一個問題是爐缸爐殼有一個內(nèi)縮捌點(diǎn)來收縮,但收縮位置在風(fēng)口段下方,太高,起不到作用,曾有數(shù)座1780m3高爐,開爐2.5年后溫度急烈攀升近900℃或者燒穿,此結(jié)構(gòu)如圖2。有的同志認(rèn)為:a.炭磚質(zhì)量不好,b.施工質(zhì)量差,c.冶煉強(qiáng)度過高,d.有害雜質(zhì)超標(biāo)。筆者認(rèn)為不全面,這種爐殼結(jié)構(gòu)不佳也應(yīng)是原因之一。

為此建議凡新建或大修高爐,爐殼收縮變徑只少應(yīng)從爐底滿輔炭磚中上部開始采取收縮,風(fēng)口段有一段直段后至爐腹處再擴(kuò)徑,如果風(fēng)口段磚襯太薄又易燒壞爐腹冷卻壁冷面水管。很多實(shí)例讓人們引起了重視。

3 爐缸炭磚磚襯結(jié)構(gòu)

3.1 炭磚厚度

圖1、圖2中炭磚厚度有的僅550mm,應(yīng)當(dāng)說太薄,薄爐襯是相對于傳統(tǒng)的綜合爐缸爐底來說的,不應(yīng)只顧降低建設(shè)費(fèi)用,15年壽命保證值與措施不對稱。筆者認(rèn)為微孔或超微孔材質(zhì)的爐缸環(huán)炭炭磚厚度最薄處不應(yīng)小于1000mm,爐底炭磚不能小于2000mm。某兩企業(yè)的1780m3高爐,一張圖紙下來的結(jié)構(gòu),同一家的超微孔炭磚,陶瓷墊處即象腳區(qū)炭磚厚200mm的爐子投產(chǎn)5年多出現(xiàn)該處溫升高至600℃,而薄200mm的高爐開爐僅2.5年就升至近900℃。因此,減簿要有度。

3.2 大塊炭磚砌筑的爐缸環(huán)炭應(yīng)消除水平通縫

圖1、圖2大小兩種結(jié)構(gòu)的爐缸環(huán)炭結(jié)構(gòu)的高爐,其大塊炭磚無一例外都是水平通縫,這就造成鐵水和Zn蒸氣易占到靠近冷卻壁處,插入300mm的電偶溫度升高,或無先兆跡象的爐缸燒穿,這種結(jié)構(gòu)的爐子我國居多,加之炭磚不斷減薄,應(yīng)引起行業(yè)的重視。無論那種砌筑建筑通縫都是不允許的,回頭看似乎見怪不怪了,尤其是高爐這一高溫高壓容器必須高度重視。

圖3是鞍鋼10高爐(2580m3)1995年2月12日投產(chǎn)時的設(shè)計圖紙。這座爐子于2008年11月因金融危機(jī)被迫停下來,共生產(chǎn)了14年,單位爐容產(chǎn)鐵10800t/m3.代,算是長壽高爐,冶強(qiáng)不低,前8年入爐品位僅56%,其后大修破損調(diào)查時,爐缸環(huán)炭最簿處仍有300mm。14年生產(chǎn)中爐缸沒有任何溫度升高等險情。由圖可看出,20年前的炭磚質(zhì)量遠(yuǎn)不如當(dāng)今的好,但10高爐采用大塊與小塊炭磚復(fù)合砌筑,小塊半石墨磚靠冷卻壁砌筑,炭搗料層移至大、小塊炭磚之間,進(jìn)而消除了水平通縫,為鞍鋼高爐長壽開創(chuàng)了好局面。因此當(dāng)前全大塊炭磚砌筑的水平通縫問題應(yīng)加以優(yōu)化。

3.3 堅(jiān)持好傳熱的順序

在炭磚等耐材結(jié)構(gòu)上應(yīng)堅(jiān)持爐底磚襯由下至上,導(dǎo)熱系數(shù)由大到小,環(huán)爐缸耐材應(yīng)當(dāng)冷面至熱面導(dǎo)熱系數(shù)也應(yīng)由大到小,防止中間層的熱量積累。目前尚有不少高爐做不到這點(diǎn),有的甚至存在熱阻層,爐內(nèi)熱量不能順利導(dǎo)出,應(yīng)切實(shí)做好。

3.4 高度關(guān)注炭搗料的材質(zhì)與施工質(zhì)量

我國采用大炭磚砌筑的高爐為消除三角縫,多在炭磚與冷卻壁之間用炭素?fù)v料搗實(shí)來實(shí)現(xiàn)熱量傳遞,炭磚導(dǎo)熱系為15w左右,鑄鐵冷卻壁導(dǎo)熱系多在35w水平,如果在冷卻壁與炭磚之間的搗料層其導(dǎo)熱系數(shù)小于15w,則形了阻熱層,熱量導(dǎo)不出去,炭磚層內(nèi)溫度就升高,應(yīng)注意:1)炭搗料一定要做到在100-200℃時的導(dǎo)熱系數(shù)大于其熱面炭磚的導(dǎo)熱系數(shù)。2)十分注重炭搗層的施工質(zhì)量,400mm厚磚層搗料每次添加厚度應(yīng)在100-120mm,搗實(shí)了驗(yàn)收了再添加上一層,再搗實(shí)。

有一企業(yè)6座1080m3爐子兩年內(nèi)燒穿3座,余磚襯溫度攀升不敢再生產(chǎn),大修時又無法調(diào)整爐殼收徑問題,最終炭素?fù)v料層改為澆注料,才解決這一問題,應(yīng)努力開發(fā)高導(dǎo)熱、價格低、易施工的澆注料。

4 冷卻水與冷卻器結(jié)構(gòu)

4.1 冷卻水質(zhì)

水是最好耐火材料,這話不錯,但應(yīng)用得好。首先是水質(zhì),黃河以北地區(qū)的地表水硬度高,受熱后暫時硬度淅出造成管壁內(nèi)結(jié)垢,冷卻器的冷卻效果降低或失去了冷卻作用,甚者水管堵塞,鞍鋼工業(yè)水開路冷卻的高爐,在上世紀(jì)八、九十年代經(jīng)常出現(xiàn)新高爐開爐半年就結(jié)垢堵塞水管,因此不能直接引用。應(yīng)變成軟水或除鹽水(工業(yè)純水。軟水應(yīng)有防腐,除鹽水要有脫氧措施)。長江、珠江流域水質(zhì)硬度低一些,但近年來硬度也上升到220左右,因此高爐冷卻水建議不再直接采用工業(yè)水,應(yīng)加以處理后才能應(yīng)用,尚有不少企業(yè)對此缺少認(rèn)識和監(jiān)控。

4.2 冷卻壁與冷卻比表面

先舉例子,鞍鋼新3高爐與寶鋼3、4高爐,這3座高爐爐缸所用耐材及結(jié)構(gòu)為一家生產(chǎn)的,都是小塊炭磚結(jié)構(gòu)。寶鋼3高爐創(chuàng)造了19年長壽命的典范,而鞍鋼新3高爐開爐2.7年就發(fā)生了爐缸燒穿事故。寶鋼4高爐,它與他們廠的3高爐也是同一家的耐材及結(jié)構(gòu),且爐缸用了二段銅冷卻壁,但4高爐也只生產(chǎn)了9年,因爐缸環(huán)炭溫度高被迫在2014年9月對爐缸進(jìn)整體移裝的辦法進(jìn)行大修,而風(fēng)口以上則不用撿修,停爐破損調(diào)查炭磚最薄處不足300mm,低于運(yùn)行19年的寶鋼3高爐。

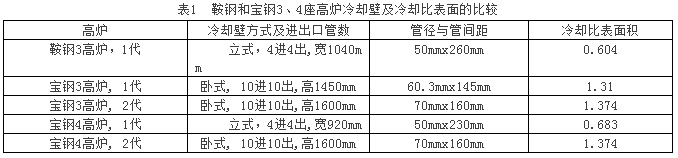

是什么原因造成這么大的差別?寶鋼3、4高爐其操作水平、冶煉強(qiáng)度、用料結(jié)構(gòu)及穩(wěn)定性、施工質(zhì)量等可以說應(yīng)當(dāng)是相同的,國內(nèi)外屬一流,也找不出不足之處。差在什么地方?表1中列出三座高爐的冷卻壁結(jié)構(gòu)及冷卻比表面積

(1)寶鋼3高爐的冷卻比表面積是寶鋼4高爐第一代、鞍鋼3高爐第一代的兩倍多,表明爐缸鑄鐵冷卻壁的冷卻比表面積0.6以上是不夠的,寶鋼4高爐第一代只能運(yùn)行9年應(yīng)當(dāng)說這是結(jié)點(diǎn),同樣某5800高爐爐缸立式冷卻壁冷卻比表面積做到0.98,雖不斷增加水量但環(huán)炭溫度仍難于控制,因此建議學(xué)寶鋼3高爐做到1.3以上,宏觀上的低水量,微觀上的高冷強(qiáng)。

(2)臥式冷卻壁既保證了爐殼開孔處的強(qiáng)度,又均勻了冷卻水溫,寶鋼4高爐第一代不單爐缸環(huán)炭溫度不能受控,壓漿還造成爐殼變形,因此,第二代則采用了寶3高爐的結(jié)構(gòu),應(yīng)為成功的經(jīng)驗(yàn)。

(3)寶鋼4高爐爐缸第一代用了2段銅冷卻壁,實(shí)踐說明爐缸用銅冷壁沒達(dá)到長壽的目的,在此再次建議若非要采銅冷壁“濕區(qū)”也不宜采用鉆孔機(jī)加工銅冷卻壁,每塊冷卻壁12-16個焊接孔,在爐內(nèi)受各種應(yīng)力一旦開焊滲水,將造成惡性事故,宜用鑄銅冷卻壁。

(4)接近20m直徑的爐殼內(nèi),每1.6m高度上安裝臥式排列20塊冷卻壁,較好地做到了每塊冷卻壁10進(jìn)10出的冷卻水管,冷卻表面是當(dāng)今冷卻壁結(jié)構(gòu)爐缸最大的,雖然水量偏小但流速達(dá)到1.8-2.0m/s。

(5)上述所謂”冷卻比表面積”與爐缸外面噴淋冷卻、夾殼式冷卻方式不同,我國行業(yè)內(nèi)是用冷卻水管外周長再除管間距,即冷、熱表面都計算進(jìn)去了,與前兩種結(jié)構(gòu)進(jìn)行比較應(yīng)除以2才可相比。

因此,用此例來討論當(dāng)今爐缸冷卻壁的優(yōu)化問題。

4.3 冷卻水量與水速

上述3.1-3.2中所說的水質(zhì)和冷卻比表積滿足要求后,就是水速高低和水量的匹配問題。

(1)筆者認(rèn)為水速應(yīng)保證2.0±0.2m/s,這是生產(chǎn)中驗(yàn)證了的,主要防止冷卻壁局部過熱而出現(xiàn)的汽塞現(xiàn)象,尤其是閉路循環(huán)冷卻系統(tǒng)。傳熱理論上計算上尚可低一些,但考慮爐役后期強(qiáng)化冷卻及安全系數(shù)余力應(yīng)不能低于這個數(shù)。

(2)水速和冷卻比表面積都做達(dá)到要求,水量就確定了,閉路循環(huán)是省水的但循環(huán)用水不省電。

(3)此時如再采用分段式冷卻,總水量是增加的,這就應(yīng)優(yōu)化匹配,學(xué)習(xí)武鋼的聯(lián)合循環(huán)冷卻系統(tǒng)。

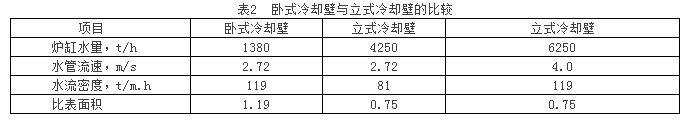

(4)表2例出臥式冷卻與豎排立式冷卻壁達(dá)到同樣水流密度的比較,這是寶鋼同志根據(jù)他們情況計算結(jié)果,供參考。表中的同樣達(dá)到119的水流密度,立式冷卻壁只能在冷卻比表面積上下功夫,4.0m/s水速其系統(tǒng)要整體升級。

5 關(guān)于死鐵層深度

死鐵層深度為爐缸直徑20%不宜繼續(xù)加深,有不少實(shí)例證明,過深不一定使?fàn)t缸長壽和減少象腳侵蝕,目標(biāo)是爐缸形成鍋底型侵蝕。如某1250m3高爐,死鐵層設(shè)置為2800mm,無陶瓷杯壁,按爐缸直徑20%應(yīng)當(dāng)是1600mm,開爐4.5年因鋅害環(huán)炭溫度升至1080℃,被迫停爐大修爐缸,結(jié)果爐缸侵蝕最嚴(yán)重的處僅剩280mm,且從陶瓷墊表面上移了1400mm左右,也就是說加深的死鐵層不但沒起好作,反而造爐底溫度過低,炭磚中占入大量Zn,形成Zn板,將爐底板平均抬高1200mm。建議再實(shí)踐幾年,并提出幾個討論問題。

(1)死鐵層加得過深后,鐵水高靜壓力與鐵水滲炭速度的影響,

(2)死鐵層加深理論上說明減少環(huán)流和實(shí)踐的證據(jù)有待再探討,

(3)過去高爐多為單鐵口高爐和大渣量冶煉,為了怕兩次鐵間風(fēng)壓升高,而逐漸提高到20%爐缸

直徑的死鐵層深度,而當(dāng)前多數(shù)高爐為多鐵口,出鐵間隔短或無間隔出鐵,其環(huán)流路經(jīng)和速度都發(fā)生變化,直得重新分析,

(4)死鐵層過深對形成鍋底形爐缸侵蝕有利與否和對加深鐵口深度維護(hù)有利與否也值得探討。

6 結(jié)語

筆者應(yīng)高爐年會的要求,為實(shí)現(xiàn)高爐爐缸高壽命,僅在爐缸結(jié)構(gòu)上就近年生產(chǎn)中遇到的一些問題,與同仁們進(jìn)行探討,提供給決策和設(shè)計者作參考,個人認(rèn)識不一定正確且分析較膚淺,目的是想引起爭議和引玉的作用。

7 參考文獻(xiàn)

[1] 湯清華.延長高爐爐缸壽命一些問題的再認(rèn)識.煉鐵,2014.vol.33.NO.5.P.7-11.

[2] 王寶海,謝明輝. 鞍鋼新3號高爐爐缸爐底破損調(diào)查. 2012年煉鐵學(xué)術(shù)年會文集,中國金屬學(xué)會,p32-38.

[3] 湯清華.高爐爐缸爐底燒穿事故分析及解決對策. 鞍鋼技術(shù),2012(3),p1-6.

[4] 陳永明,林成誠.寶鋼3號高爐高效長壽技術(shù).2012年煉鐵學(xué)術(shù)年會文集,中國金屬學(xué)會,p39-45.