鄭維紅

(酒鋼集團宏興煉鐵廠)

摘 要 對2014年12月份6號高爐風量回縮的原因進行分析,通過采取調整裝料制度、精料、加強爐內操作等措施,使高爐爐缸工作恢復正常,爐況恢復穩定,取得較好的經濟技術指標。對整個爐況恢復過程進行總結,為以后類似事故積累經驗。

關鍵詞 風量 鼓風動能 鐵水溫度

1 爐況波動簡介

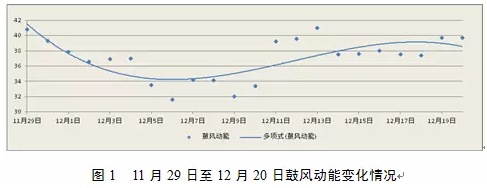

11月28日休風前爐況運行良好,爐缸熱量充足,料尺工作良好,全天平均風量在1200 m3/min左右,綜合負荷控制水平在3.40倍,爐芯溫度保持在166℃-167℃。平均鐵水溫度保持在1480℃左右。11月29日后風量逐步回縮,爐芯溫度呈下降趨勢,至12月2日低至161℃,爐缸工作明顯變差,鼓風動能降低,至12月6日平均鼓風動能降低至31.6kJ/s。

進入12月份后,鼓風動能逐步回縮,至12月6日降低至波谷(31.6 kJ/s),隨后開始漫長的恢復過程,至12月21日平均鼓風動能逐步上升至40.1 kJ/s,爐況基本恢復正常,期間經歷19天的恢復時間,產量及經濟指標受影響較大。

2 原因分析

2.1 爐缸不活

爐況波動初期,最明顯的特征是爐缸工作不活,有三個佐證:

(1)鐵水溫度降低

11月26日至29日鐵水溫度由1482℃↓1463℃,在爐溫沒有大幅度波動的情況下鐵水溫度直線下降,說明爐缸蓄熱能力變差。

(2)爐芯溫度降低

11月28日休風后爐芯溫度保持在166℃-167℃,之后開始逐步降低,至12月2日,已降低至161℃。

爐芯溫度是高爐控制的一個重要參數,一定要控制在合理范圍之內。一旦低于正常范圍以下,必將導致爐缸工作的變差,爐況產生波動甚至失常[1]。

(3)綜合負荷與煤氣利用關系不對稱。

從圖2可以看出,11月末爐內煤氣利用穩定在40-41%左右,但是綜合負荷的控制水平卻降低至3.35倍左右,說明操作上為了保證鐵水溫度在1470℃以上,開始減輕綜合負荷、提高爐溫控制范圍,爐缸工作開始變差。

2.2 原燃料質量的惡化

原燃料質量的惡化,是導致風量回縮、爐況出現波動的又一主要原因,而原燃料質量的影響分為兩大方面,一是化學特性,一是物理特性。

2.2.1 化學特性

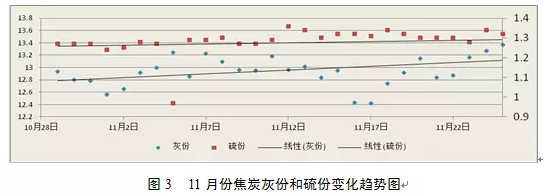

由于木里煤斷料,焦炭變料,焦炭灰分及硫份大幅度上升,硫份從11月初月初的1.24%上升至1.36%,灰分由12.56%上升至13.67%。灰分、硫份的增加,導致造渣所需熔劑增加,渣量增大,不僅多消耗焦炭,還使高爐下部透氣性變壞,造成風量回縮。根據經驗,焦炭灰分增加1%,焦比升高1.7%~2.5%,熔劑消耗增加4%,渣量增加3%,生鐵產量降低2.2%~3.0%。焦炭中硫分每增加0.1%,焦比約升高1.2%~2.0%,產量降低2%以上。

焦炭熱反應性能主要指焦炭反應性和反應后的強度。如果焦炭的反應性過大,在軟熔帶就產生較多的碎焦和焦粉,勢必影響整個高爐的透氣性,透氣性變差,必然會導致風量的回縮。

2.2.2 物理特性

物理特性方面主要是指過篩。過篩方面,一直有一個困惑,那就是6號高爐料種由“高燒+昕昊達球團+硅石”變為“高燒+哈球+釩鈦+硅石”后,爐況順行每況愈下。通過對兩種配料方案的過篩進行對比后發現:配加“高燒+哈球+釩鈦+硅石”之前高爐料種比較單一,“高燒+昕昊達球團+硅石”,其中昕昊達球團礦分別裝在5、6#倉,篩分效果較好。配加“高燒+哈球+釩鈦+硅石”后,哈球單裝在5#倉,每批礦石配加4.5t左右的哈球,量是相當大的,如果遇上下雪天氣或哈球粉末大的時候,過篩效果下降,入爐粉末增加,爐內透氣性降低,風量回縮較多。

從12月20日夜班風量回縮的過程來看,過篩是一個相當大的影響因素。12月20日夜班由于焦炭和哈球過篩效果差,振篩被糊死,入爐粉末增加,班平均風量由1196m3/min↓1166 m3/min。槽下崗位對5#倉振篩徹底清理后,風量又上至1185 m3/min,近期由于過篩很少出現問題,日平均風量保持在1190 m3/min左右,爐況順行正常。

2.3 爐內氣流的影響

進入12月以來,由于6號高爐冷卻設備破損較多、水溫差較高,裝料制度的選擇一直是以“抑制邊緣”為主,調劑上為了追求較高的煤氣利用,始終將中心氣流壓制,中心較重。

近期鼓風動能長時間低于正常水平,鼓風向高爐中心的穿透力減弱,造成中心進一步加重,風量愈是回縮。

2.4 高爐操作的影響

自8月份爐缸大涼以來,6號高爐對物理熱的依賴更加明顯。8月份之前爐況正常時鐵水溫度保持在1460℃-1470 ℃左右,若爐內欠熱嚴重時,將鐵水溫度控制在1460℃以上,風量必然會上升。自大涼恢復正常以來,爐內動輒出現欠熱現象,風量回縮,鐵水溫度控制在1460℃以上以上效果都不明顯,必須要控制在1470℃以上才有效果。

操作方面主要的問題有:

(1)各班工長操作思路不一,對鐵水溫度的重視程度未能統一,交接班銜接出現問題,爐內經常是“涼熱交替”。

(2)對低料線的危害認識不夠,操作上為了爭取風量,經常將料線控制在2.0m以上,長時間的低料線,導致爐內煤氣利用惡化,間接還原減少,欠熱加劇。

(3)頂風壓現象頻繁。

2.5 渣鐵排放的影響

渣鐵排放不均勻,是導致風量回縮的又一原因。

爐缸內貯存著大量的液態渣鐵,爐渣密度小,浮在鐵水上方,當鐵口深度不達標、出鐵時間短時,理論鐵量雖然能排出,但爐渣未及時排出,當長時間淺鐵口作業時,憋風現象越是明顯。

自2014年10月22日采取了“二次打泥法”之后,鐵口穩定性上升,鐵口合格率得到保證,渣鐵排放較均勻,爐內憋風現象逐步消除。

3 采取的措施

3.1 布料角度方面,以打開中心氣流為主,尤其是中心焦角,長時間保持在22.5°~23°。

3.2 提高爐溫控制水平,由0.65%~0.85%提高至0.70%~0.95;提高鐵水溫度控制水平,最低鐵水溫度由1460℃提高至1470℃,提高爐缸熱量水平。

3.3 批重由18.9t退至18.6t、再退至18.3t,負荷由4.26倍調輕至4.20倍、再調輕至4.15倍。

3.4 自8月份以來,高爐配加15%料場中塊焦,12月10日前中塊焦布料在2角度2、3環,對焦炭拉料順序進行調整后,目前中塊焦布料在在1、2環,改變中心焦的布料形式,盡可能將質量較好的焦炭補在中心,盡快更換到中心死焦堆,爭取風量。

3.5 強化風溫的使用水平,合理搭配熱風爐供給次序,4座熱風爐的送風順序由5#→6#→7#→8#調整為5#→7#→8#→6#,將風溫水平最高的8#熱風爐和風溫最低的6#熱風爐搭配送風,適當延長8#熱風爐送風時間、縮短5#熱風爐送風時間,盡可能提高風溫、提高鼓風動能,避免越吹越死。

3.6 加強原燃料的的檢查,督促槽下崗位及時清理振篩。12月20日夜班5#倉振篩被糊死,球團礦沒有經過過篩就直接入爐,導致入爐粉末增加,透氣性惡化,爐內風量回縮嚴重。將5#倉停電后,對振篩進行了徹底清理,重新投入使用,一個冶煉周期后風量恢復正常水平。

4 值得總結的經驗

4.1 高爐的調劑爐缸占大多數,保證爐缸熱活躍度是關鍵。在原燃料出現劣化的情況下,多半問題是出在爐缸中心死料堆上,盡快更換死料柱是關鍵。

4.2 焦炭質量變差時,調劑上首先應當減輕焦炭負荷,保證充足的爐溫及物理熱,通過集中加入附加焦的方式熱量始終不均勻,而且也不好控制。

4.3 高爐加強槽下的精料工作,值班室崗位每班必須到槽下檢查過篩,發現焦篩過篩不好時督促槽下崗位清理振篩。

4.4 裝料制度的調劑上,爐內始終要保持一股主氣流,條件不允許疏松邊緣時,以打開中心氣流為主。

4.5 規范爐內操作,操作以保證充足的渣鐵物理熱為主;加強對低料線危害的認識,低料線時首要任務是盡快將料線趕正常,不要人為制造低料線;杜絕頂風壓現象。

5 參考文獻

[1] 徐益軍.陳克武. 湘鋼1號高爐爐芯溫度下降的原因及治理[J].煉鐵,2010(6):27-29.