楊躍

1 技術(shù)應(yīng)用背景

高爐噴煤是改變高爐用能結(jié)構(gòu)的關(guān)鍵技術(shù),也是鋼鐵企業(yè)節(jié)能和降低生產(chǎn)成本的重要技術(shù)措施。用價(jià)格低廉的噴吹煤,部分替代價(jià)格昂貴且資源短缺的冶金焦煤,不僅降低了生鐵成本,同時(shí)也減少了煉焦生產(chǎn)對(duì)環(huán)境的污染。另外,噴吹煤粉已成為高爐強(qiáng)化冶煉、爐況調(diào)整的重要手段,對(duì)高爐生產(chǎn)操作具有重要意義。

國(guó)家標(biāo)準(zhǔn)《高爐煉鐵工藝設(shè)計(jì)規(guī)范》(GB50427-2008)要求,新建或改造的高爐必須設(shè)置噴煤設(shè)施。因此,采用噴煤設(shè)施已成新建、改建高爐的必備設(shè)施之一。

2 寶鋼工程噴煤技術(shù)研發(fā)歷程

從20 世紀(jì)90 年代開始,寶鋼工程就致力于高爐噴煤技術(shù)的研究開發(fā)和設(shè)計(jì),雖然起步較晚,但發(fā)展很快,并走出了一條引進(jìn)國(guó)外先進(jìn)技術(shù)、與外方合作設(shè)計(jì),到全部設(shè)備、技術(shù)國(guó)產(chǎn)化的自主集成創(chuàng)新的道路。

1998 年投入生產(chǎn)的寶鋼一號(hào)高爐,噴吹設(shè)計(jì)能力為200kg/t,設(shè)備的最大能力為220kg/t。寶鋼工程參與合作設(shè)計(jì),其中噴吹系統(tǒng)為國(guó)外引進(jìn)技術(shù)。

2005 年新建成投產(chǎn)的寶鋼四號(hào)高爐,噴煤設(shè)計(jì)制粉能力180t/h,噴吹設(shè)計(jì)能力220kg/t,設(shè)備最大能力250kg/t。噴煤系統(tǒng)完全由寶鋼工程自主技術(shù)集成,包括系統(tǒng)技術(shù)總成、工廠設(shè)計(jì)和非標(biāo)設(shè)備設(shè)計(jì)等工作。

2006 年寶鋼二號(hào)高爐快速大修,噴煤設(shè)計(jì)制粉能力66t/h,噴吹設(shè)計(jì)能力220kg/t,設(shè)備最大能力250kg/t。寶鋼工程承擔(dān)了噴煤系統(tǒng)技術(shù)總成、工廠設(shè)計(jì)、非標(biāo)設(shè)備設(shè)計(jì)、控制系統(tǒng)軟件設(shè)計(jì)及編程等設(shè)計(jì)上作。

2013 年寶鋼三號(hào)高爐快速大修,噴煤設(shè)計(jì)制粉能力120t/h,噴吹設(shè)計(jì)能力220kg/t,設(shè)備最大能力250kg/t。寶鋼工程以EP 的方式承擔(dān)了噴煤系統(tǒng)工程設(shè)計(jì)、非標(biāo)設(shè)備設(shè)計(jì)、設(shè)備供貨、控制系統(tǒng)軟件設(shè)計(jì)及編程等設(shè)計(jì)工作。

3 寶鋼大型高爐噴煤技術(shù)特點(diǎn)

寶鋼工程在噴煤的工程設(shè)計(jì)中充分汲取了寶鋼在特大型高爐噴煤系統(tǒng)長(zhǎng)時(shí)間操作運(yùn)行過(guò)程中所積累的寶貴經(jīng)驗(yàn)和教訓(xùn),通過(guò)不斷的創(chuàng)新和發(fā)展,形成了擁有自己特色的噴煤技術(shù)。

寶鋼現(xiàn)有5000m3 級(jí)大型高爐的噴煤系統(tǒng)總體布置均采用制粉、噴吹設(shè)施在同一構(gòu)筑物內(nèi)集中布置的直接噴吹工藝形式,其具有節(jié)省投資、節(jié)約能耗以及簡(jiǎn)化操作和維修等特點(diǎn)。

3.1 制粉及收粉工藝技術(shù)

制粉系統(tǒng)采用成熟、可靠的中速磨負(fù)壓工藝,立式干燥氣發(fā)生爐,布置緊湊合理,并利用高爐熱風(fēng)爐廢氣作為制粉主要干燥介質(zhì)。收粉采用低壓長(zhǎng)袋高濃度煤粉袋式收粉器的一級(jí)收粉工藝,具有收塵效率高、清灰能力強(qiáng)、設(shè)備阻力小等特點(diǎn),最新設(shè)計(jì)的三號(hào)高爐噴煤系統(tǒng)實(shí)測(cè)排放濃度小于10mg/Nm3。

3.2 制粉尾氣再循環(huán)技術(shù)

磨煤機(jī)在制粉過(guò)程需要熱氣體作為干燥煤粉的熱源和輸送煤粉的載體,國(guó)內(nèi)常規(guī)做法都是將熱風(fēng)爐廢氣加熱后作為煤粉干燥及輸送氣體,這樣可以利用熱風(fēng)爐廢氣的顯熱,同時(shí)還降低了制粉工藝系統(tǒng)中的氧濃度,既減少了燃料消耗又確保了系統(tǒng)的安全。但在制粉系統(tǒng)啟動(dòng)、停機(jī)、低負(fù)荷運(yùn)行及熱風(fēng)爐廢氣溫度過(guò)高時(shí),需要摻入冷風(fēng)(新鮮空氣)來(lái)達(dá)到控制系統(tǒng)溫度,其結(jié)果是導(dǎo)致系統(tǒng)的氧含量升高,大大降低了系統(tǒng)的安全性。

為克服這一缺陷,寶鋼工程開發(fā)了熱風(fēng)爐廢氣與制粉尾氣結(jié)合使用的尾氣再循環(huán)工藝和控制技術(shù)。即通過(guò)將主排風(fēng)機(jī)排出的廢氣用管道引一部分接至磨煤機(jī)廢氣入口,以代替在系統(tǒng)啟動(dòng)、停機(jī)、低負(fù)荷運(yùn)行及熱風(fēng)爐廢氣溫度過(guò)高時(shí)進(jìn)入系統(tǒng)的冷空氣,這樣可以確保系統(tǒng)的氧含量不超過(guò)8%,避免了由于系統(tǒng)氧含量升高給系統(tǒng)帶來(lái)的不安全因素。另外,在系統(tǒng)正常生產(chǎn)時(shí),再循環(huán)氣流量是作為一個(gè)重要的控制參數(shù),通過(guò)兩個(gè)調(diào)節(jié)回路進(jìn)行串聯(lián)式調(diào)節(jié),可以精確地控制系統(tǒng)的負(fù)壓、流量等參數(shù)。

3.3 噴吹精度控制技術(shù)

噴吹系統(tǒng)采用一個(gè)煤粉倉(cāng),三個(gè)噴吹罐的三罐并列、噴煤總管加分配器的直接噴吹工藝技術(shù)。

煤粉噴吹量計(jì)量準(zhǔn)確性及各風(fēng)口的煤粉分配均勻性對(duì)高爐生產(chǎn)具有重要影響,是衡量噴吹技

術(shù)水平的重要指標(biāo)。寶鋼噴煤系統(tǒng)采取以下措施來(lái)保證噴吹總量的準(zhǔn)確性,小時(shí)噴吹量精度誤差一般小于1%。

1)噴吹罐稱量。每個(gè)噴吹罐上裝有一套3 個(gè)電子秤傳感器,為保證電子秤稱量準(zhǔn)確,設(shè)計(jì)中每個(gè)噴吹罐都配置獨(dú)立的支撐系統(tǒng)來(lái)防止由于其它噴吹罐裝料時(shí)導(dǎo)致地基偏斜而發(fā)生的傳感器讀數(shù)錯(cuò)誤,同時(shí)噴吹罐還裝有防扭轉(zhuǎn)裝置來(lái)防止在裝料和增壓階段引起的旋轉(zhuǎn),引起讀數(shù)錯(cuò)誤。

2)系統(tǒng)控制。噴吹計(jì)量系統(tǒng)采用串級(jí)調(diào)節(jié)系統(tǒng),通過(guò)將噴吹罐電子秤每次定時(shí)采樣得到的累計(jì)噴煤量與設(shè)定的同時(shí)間內(nèi)累計(jì)的噴煤總量進(jìn)行比較和計(jì)算,將其結(jié)果作為噴吹罐與高爐熱風(fēng)壓差調(diào)節(jié)的設(shè)定值,通過(guò)壓差調(diào)節(jié)控制噴煤量。此外,在噴吹總管上還設(shè)置有調(diào)節(jié)閥實(shí)現(xiàn)噴煤量閉環(huán)控制,確保噴吹計(jì)量的準(zhǔn)確性。

將噴吹支管的分配精度誤差控制在4%以下,主要采用以下兩方面措施。一是采用具有高分配精度的瓶式分配器,其具有良好的分配均勻性,阻力損失小、耐磨性好、結(jié)構(gòu)和加工簡(jiǎn)單等特點(diǎn);二是通過(guò)將分配器安裝在爐頂大平臺(tái)上,噴吹支管當(dāng)量長(zhǎng)度相等設(shè)計(jì)。即噴吹支管采用相同的管道內(nèi)徑,相等的管道長(zhǎng)度,每根管線間長(zhǎng)度誤差不大于1%,所有噴吹管線采用相似的彎曲角度。

3.4 自動(dòng)控制系統(tǒng)

寶鋼高爐噴煤自動(dòng)化控制系統(tǒng)采用三電一體化結(jié)構(gòu)配置,設(shè)計(jì)對(duì)自動(dòng)控制系統(tǒng)進(jìn)行了全面優(yōu)化,將少數(shù)手動(dòng)控制設(shè)備納入自動(dòng)控制范圍,使控制程序更加合理。系統(tǒng)可實(shí)時(shí)顯示設(shè)備運(yùn)行狀況和工藝參數(shù)值,具有完善的操作、計(jì)算、通訊、顯示、記錄、跟蹤和報(bào)警功能,極大地簡(jiǎn)化了生產(chǎn)操作,減輕了操作人員的勞動(dòng)強(qiáng)度。

同時(shí)噴煤系統(tǒng)的控制軟件程序還融入了寶鋼獨(dú)有的大型高爐高噴煤比操作經(jīng)驗(yàn)和操作模式,使整個(gè)系統(tǒng)操作控制更加智能化,運(yùn)行也更加可靠穩(wěn)定。

3.5 安全噴煤技術(shù)

噴煤系統(tǒng)按照全部噴吹煙煤進(jìn)行系統(tǒng)的安全設(shè)計(jì),為確保系統(tǒng)安全運(yùn)行,主要采取的安全措施如下:

1)以熱風(fēng)爐廢氣為主與燃燒高爐煤氣的煙氣配制成合格的惰性干燥氣,確保制粉系統(tǒng)末端袋式收粉器出口含氧量小于12%。

2)在磨煤機(jī)入口管道、袋式收粉器出口管道設(shè)置含氧量和CO 檢測(cè)裝置。當(dāng)系統(tǒng)氧含量或CO含量超上限時(shí)發(fā)出報(bào)警信號(hào);當(dāng)系統(tǒng)氧含量或CO 含量超上上限時(shí)發(fā)出緊急報(bào)警信號(hào),人工確定緊急停機(jī)。緊急停機(jī)時(shí)系統(tǒng)自動(dòng)充入氮?dú)狻?/span>

3)嚴(yán)格將磨煤機(jī)出口溫度控制在合理范圍內(nèi)。

4)在磨煤機(jī)出口的氣粉輸送管道、袋式收粉器上設(shè)置防爆門。

5)干燥氣發(fā)生爐設(shè)置點(diǎn)火程序控制和熄火安全保護(hù)裝置。同時(shí)在干燥氣發(fā)生爐區(qū)域設(shè)置CO氣體固定式監(jiān)測(cè)裝置和CO 值高于預(yù)定值的報(bào)警信號(hào)。

6)系統(tǒng)中的煤粉設(shè)備及管道均考慮了防靜電接地措施,法蘭之間用導(dǎo)線連接。

7)噴吹罐的加壓、流化全部采用氮?dú)狻C悍蹅}(cāng)的流化采用氮?dú)猓瑫r(shí)在煤粉倉(cāng)頂部設(shè)置含氧量和CO 檢測(cè)裝置,確保煤粉倉(cāng)內(nèi)的含氧量小于12%。

8)在系統(tǒng)的溫度、壓力超標(biāo)時(shí),有報(bào)警顯示,緊急時(shí)可自動(dòng)停機(jī),同時(shí)系統(tǒng)還設(shè)有緊急操作按鈕,緊急時(shí)可自動(dòng)地向安全方向轉(zhuǎn)移。

9)制粉噴吹站按敞開式設(shè)計(jì),保證通風(fēng)良好,同時(shí)在制粉噴吹站內(nèi)設(shè)置消防水滅火系統(tǒng)和必要的消防器材。

3.6 快速大修設(shè)計(jì)

短期快速大修已成為特大型高爐大修的重要技術(shù)方向。寶鋼二號(hào)、三號(hào)高爐大修實(shí)施的是短期化快速大修,其中二號(hào)高爐停爐工期98 天,三號(hào)高爐停爐工期76 天,噴煤系統(tǒng)與高爐大修同步建成投產(chǎn)。寶鋼工程通過(guò)聯(lián)合建設(shè)單位、制造廠、施工單位等,從設(shè)計(jì)、設(shè)備供貨,西配合施工等方面采取措施,確保了噴煤系統(tǒng)與高爐大修同步建成。

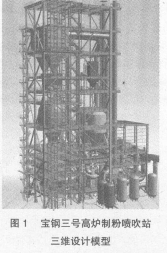

寶鋼工程高爐噴煤在工程設(shè)計(jì)上采用三維輔助設(shè)計(jì),有效地避免了噴煤設(shè)備、各種介質(zhì)管道與制粉噴吹站鋼結(jié)構(gòu)之間的相互干涉,實(shí)現(xiàn)無(wú)差錯(cuò)設(shè)計(jì),提高設(shè)計(jì)質(zhì)量,從而為噴煤系統(tǒng)在高爐短期化大修的施工打下了堅(jiān)實(shí)的基礎(chǔ)。同時(shí),為確保在規(guī)定時(shí)間內(nèi)完成噴煤大修改造工作,工藝設(shè)備、管線閥組等采取模塊化設(shè)計(jì)、大件設(shè)備整體供貨,或分段供貨、工廠預(yù)組裝等措施,盡量減少現(xiàn)場(chǎng)在線施工的時(shí)間。圖1 為寶鋼三號(hào)高爐制粉噴吹站三維設(shè)計(jì)模型。

4 寶鋼工程高爐噴煤技術(shù)應(yīng)用效果

寶鋼工程高爐噴煤采用自主技術(shù)集成的工藝技術(shù),關(guān)鍵設(shè)備自主開發(fā),實(shí)現(xiàn)了設(shè)備全部國(guó)產(chǎn)化,并在工程設(shè)計(jì)上應(yīng)用三維設(shè)計(jì),在高爐短期化大修工期內(nèi)實(shí)現(xiàn)了與高爐同步建成投產(chǎn),并成功投入運(yùn)行。

多年的生產(chǎn)實(shí)踐表明,寶鋼工程噴煤制粉、噴吹能力達(dá)到國(guó)內(nèi)先進(jìn)水平,部分指標(biāo)達(dá)到國(guó)際先進(jìn)水平,為高爐的穩(wěn)定運(yùn)行,實(shí)現(xiàn)高產(chǎn)、低耗做出了巨大貢獻(xiàn),取得了良好的經(jīng)濟(jì)效益和社會(huì)效益,同時(shí)也體現(xiàn)了寶鋼工程在高爐噴煤方面的技術(shù)實(shí)力和工程能力。

寶鋼股份一號(hào)高爐(容積4063m3)1999 年9 月創(chuàng)造了月均噴煤比260.6kg/t,焦比249.7kg/t 的最好成績(jī),其他幾座高爐也長(zhǎng)期維持200kg/t 以上的噴煤比。近年,隨著高爐原燃料條件質(zhì)量的變差,以及在操作和技術(shù)管理上要求高爐長(zhǎng)期穩(wěn)定高噴煤率、低能耗、高產(chǎn)能煉鐵,四座高爐噴煤比基本維持在190-200kg/t 的經(jīng)濟(jì)合理水平。

5 技術(shù)團(tuán)隊(duì)

寶鋼工程高爐噴煤技術(shù)團(tuán)隊(duì)是伴隨著寶鋼噴煤技術(shù)發(fā)展逐步成長(zhǎng)的。從1998 年成功引進(jìn)、設(shè)計(jì)寶鋼一號(hào)高爐噴煤系統(tǒng)開始,公司培養(yǎng)了一批高爐噴煤技術(shù)方面專業(yè)人才,先后承擔(dān)了寶鋼股份二號(hào)、三號(hào)、四號(hào)高爐,以及羅涇COREX 爐等重大工程項(xiàng)目的噴煤系統(tǒng)工程,是我國(guó)該領(lǐng)域從引進(jìn)設(shè)計(jì)、國(guó)內(nèi)設(shè)備成套供貨、系統(tǒng)總承包到技術(shù)設(shè)備全部國(guó)產(chǎn)化的成功實(shí)踐者。

在高爐噴煤技術(shù)國(guó)產(chǎn)化研發(fā)過(guò)程中,鍛煉了一批以高級(jí)工程師黃進(jìn)春為首的專業(yè)化技術(shù)團(tuán)隊(duì),他們深入寶鋼噴煤生產(chǎn)現(xiàn)場(chǎng)與操作人員緊密結(jié)合,充分的交流與溝通,認(rèn)真聽取意見和要求,反復(fù)完善和優(yōu)化設(shè)計(jì)方案,為項(xiàng)目的成功打下了堅(jiān)實(shí)的基礎(chǔ)。

目前,寶鋼工程技術(shù)團(tuán)隊(duì)還在不斷改進(jìn)和創(chuàng)新噴煤系統(tǒng)技術(shù),并將進(jìn)一步推廣和應(yīng)用,為客戶創(chuàng)造更多的社會(huì)和經(jīng)濟(jì)效益。