曹繼禮,毛友莊,張惠,高振

( 山鋼集團萊蕪分公司,山東萊蕪271104)

摘要: 為提高燒結(jié)礦產(chǎn)質(zhì)量,降低固體燃耗,采用工業(yè)實驗的方法進行了高鎂粉替代白云石粉可行性研究. 結(jié)果表明: 在萊蕪分公司煉鐵廠的原料工藝條件下,高鎂粉可以作為鎂質(zhì)熔熔劑替代白云石粉,但是燒結(jié)礦產(chǎn)質(zhì)量未達到預(yù)期目標(biāo),熔劑成本升高太多,使用高鎂粉取代白云石粉不經(jīng)濟.

關(guān)鍵詞: 燒結(jié); 高鎂粉; 白云石粉; 實驗

0 前言

山鋼集團萊蕪分公司煉鐵廠老區(qū)共有4 座1 000 m3級高爐,經(jīng)過大修擴容后燒結(jié)礦產(chǎn)能不足,不得不倒運燒結(jié)礦供給高爐. 為了提高配套的老區(qū)燒結(jié)礦產(chǎn)質(zhì)量[1],減少倒運損失,降低燒結(jié)礦固體燃耗[2],采用工業(yè)實驗的方法進行了高鎂粉替代白云石粉可行性研究.

1 原料化學(xué)成分

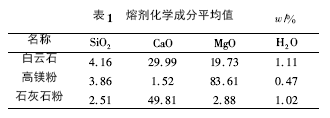

白云石粉和石灰石粉為萊蕪分公司煉鐵廠長期使用的熔劑,化學(xué)性質(zhì)穩(wěn)定. 本次工業(yè)實驗所用的熔劑化學(xué)成分平均值見表1.

2 實驗方案

本次實驗共進行了兩個階段,第一個階段為其它熔劑種類不變的情況下,高鎂粉直接替代白云石粉,增加白灰配比來調(diào)節(jié)堿度; 第二階段增加石灰石粉配比,高鎂粉替代白云石粉,白灰配比小幅調(diào)整.

2. 1 第一階段

本階段高鎂粉共實驗A 堆B 堆兩個料堆,基準(zhǔn)期為半堆生產(chǎn),使用日常生產(chǎn)熔劑結(jié)構(gòu),實驗期為另外半堆生產(chǎn),使用高鎂粉替代白云石粉熔劑結(jié)構(gòu).

2. 2 第二階段

基準(zhǔn)期為C 堆半堆生產(chǎn),使用日常生產(chǎn)熔劑即白灰和白云石粉結(jié)構(gòu),實驗期為C 堆另外半堆生產(chǎn),即白灰、高鎂粉和石灰石粉熔劑結(jié)構(gòu). 為避免熔劑成本大幅升高,實驗期盡量保持白灰配比不變,高鎂粉替代白云石粉造成的CaO 不足,全部由配加石灰石粉補充.

3 高鎂粉工業(yè)實驗結(jié)果

3. 1 配料室配比結(jié)構(gòu)

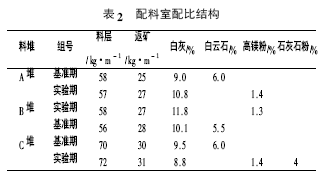

燒結(jié)礦一個料堆使用周期為9 d 左右,可以認為混勻料成分基本穩(wěn)定. 為便于實驗對比,燒結(jié)礦堿度等指標(biāo)不作調(diào)整,各種熔劑配比基本穩(wěn)定. 配比結(jié)構(gòu)見表2.

實驗期間,燒結(jié)機基本參數(shù)沒有出現(xiàn)較大的變化,燒結(jié)機運行平穩(wěn),布料、點火效果良好,機尾斷面整齊,紅火層亮度厚度適中.

3. 2 燒結(jié)礦化學(xué)成分

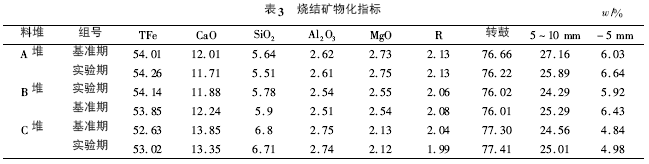

實驗期間按國家標(biāo)準(zhǔn)對燒結(jié)礦取制樣,每天9個燒結(jié)礦樣品,取平均值,指標(biāo)見表3.

對比實驗中燒結(jié)礦化學(xué)成分基本穩(wěn)定,第一階段A 堆B 堆與第二階段相隔時間較長,混勻料成分發(fā)生較大變化,所以導(dǎo)致A 堆B 堆與C 堆燒結(jié)礦成分相差較大. 由于高鎂粉粒度較細,鎂含量高,礦化作用好,燒結(jié)礦外觀顏色較好.

3. 3 燒結(jié)生產(chǎn)技術(shù)指標(biāo)

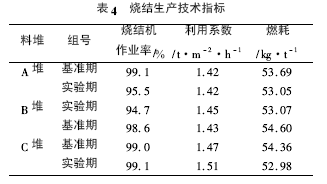

記錄燒結(jié)機故障停機時間,算出燒結(jié)機作業(yè)率.將燒結(jié)礦日產(chǎn)量換算成燒結(jié)機利用系數(shù),并根據(jù)燃料日消耗量計算出噸礦固體燃耗,平均值如表4.

4 高鎂粉燒結(jié)工業(yè)實驗結(jié)果分析

第一階段實驗期間,增加的白灰配比對混勻料的強化造球作用并不明顯,僅使料溫略有提高. 原有燒結(jié)生產(chǎn)工藝已經(jīng)使料溫在露點溫度以上,再次增加白灰配比提料溫已沒有必要. 實驗期間,高鎂粉取代白云石粉,白灰配比提高后,燒結(jié)混勻料水分用量提高,粘性大大增加,混合機和各個沿線漏斗粘料嚴重,清理頻次增加,難度加大,對生產(chǎn)穩(wěn)定性造成很大的影響,多次出現(xiàn)堵漏斗停機的情況,導(dǎo)致燒結(jié)機作業(yè)率偏低. 第一階段實驗期間燃耗也沒有明顯的降低,分析可能原因為白灰消化吸附水分較多,過量的水蒸氣蒸發(fā)吸收掉了燃料燃燒釋放的熱量. 實驗結(jié)果證明此種方案在目前的原料條件下無法有效順利實施,所以不再對第一階段實驗結(jié)果進行分析.

4. 1 燒結(jié)礦物化指標(biāo)分析

對第二階段實驗方案,配加高鎂粉后,燒結(jié)礦成分保持穩(wěn)定,轉(zhuǎn)鼓篩分等物理指標(biāo)也沒有較大變化,符合高爐對燒結(jié)礦的冶煉要求,說明高鎂粉是合適的燒結(jié)熔劑. 在適宜的操作參數(shù)下,配加高鎂粉或白云石粉,均能使燒結(jié)礦成分符合高爐冶煉的要求. 由于高鎂粉所帶入的硅含量較白云石粉少,燒結(jié)礦硅含量下降,品位略有升高.

4. 2 燒結(jié)機作業(yè)率和利用系數(shù)

C 堆實驗期內(nèi),增加4!石灰石粉配比,用石灰石粉補充高鎂粉的鈣含量不足,燒結(jié)機作業(yè)率與基準(zhǔn)期相比保持正常水平,期間沒有發(fā)生堵漏斗而造成的停機事故. 實驗期燒結(jié)混勻料透氣性略有改觀,燒結(jié)機利用系數(shù)小幅升高,利用系數(shù)增加0. 043 t /m - 2·h - 1,對燒結(jié)礦日產(chǎn)量提升作用較小,平均日產(chǎn)量增加約327 t /d.

4. 3 燒結(jié)礦噸礦固體燃耗

C 堆實驗期用石灰石粉和高鎂粉取代白云石粉,燒結(jié)礦固體燃耗降低1. 38 kg /t. 由于配加了部分石灰石粉可以作為混勻料造球的核心,燒結(jié)混勻料透氣性有所提高,布料厚度增加,自動蓄熱作用增強,節(jié)省了部分燃料,固體燃耗降低.

4. 4 燒結(jié)礦噸礦成本比較

目前萊蕪分公司煉鐵廠老區(qū)燒結(jié)礦生產(chǎn)固定制造成本約30 元/t,動力消耗( 包括水、電、風(fēng)、汽) 成本大約44. 5 元/t,產(chǎn)量提高后以上兩項成本相應(yīng)降低1. 32 元/t. 燒結(jié)固體燃耗成本降低0. 92 元/t,燒結(jié)礦品位升高0. 2!后理論計算高爐焦比降低0. 5元/t,燒結(jié)熔劑成本升高8. 91 元/t,合計總效益8. 91 - 0. 92 - 1. 32 - 0. 5 = 6. 17 元/t. 即考慮燒結(jié)生產(chǎn)固定制造費用及動力消耗費用后,使用高鎂粉的燒結(jié)礦較使用白云石的燒結(jié)礦熔劑總成本升高6. 17 元/t.

5 結(jié)論

1) 在目前萊蕪分公司煉鐵廠的原料條件下,高鎂粉直接取代白云石粉會導(dǎo)致白灰配比升高,混勻料粘性增大,生產(chǎn)無法順行. 高鎂粉和石灰石粉取代白云石粉使燒結(jié)礦熔劑成本升高較多,而提高燒結(jié)礦產(chǎn)量、降低固體燃耗未達到預(yù)期目的,使用高鎂粉取代白云石粉不經(jīng)濟.

2) 配加高鎂粉和石灰石粉后料層透氣性有所改觀,利用系數(shù)增加. 下一步考慮采用石灰石粉取代部分白灰的熔劑結(jié)構(gòu)實驗,進一步提高料層透氣性和降低燒結(jié)熔劑成本.

參考文獻

[1] 夏世元,申愛民,喬昌峰,等. 濟鋼燒結(jié)配加復(fù)合輕燒鎂粉的實驗研究與應(yīng)用[J]. 江西冶金, 2013( 6) : 1 -5.

[2] 高丙寅,張春,邢建民. 不同MgO 熔劑添加劑的燒結(jié)實驗及生產(chǎn)[J]. 河南冶金, 2006( 3) : 9 - 12.